Изобретение касается автоматизации производственных процессов в станкостроении.

Известно подналадочное устройство к автоматическим сборочным линиям для сборки деталей типа вал-втулка. Однако оно требует тщательной предварительной регулировки для того, чтобы погрешность относительного положения функциональных механизмов устройства не превышала допустимые пределы, при которых обеспечивается требуемая точность относительной ориентации деталей перед их сборкой. Кроме того, в существующих системах автоматической сборки деталей по мере их работы возможен износ деталей механизмов сборочного автомата или автоматической сборочной линии, а также смещение центра группирования отклонений положения собираемых деталей. Это нриводит к нарушению технологического процесса сборки и, как следствие этого, к возникновению отказов.

Предлагаемое устройство отличается тем, что новоротный корпус сборочного устройства устанавливается в двух эксцентричных чашах, связанных с механизмом подналадки центра группирования указанных погрешностей, определяемых датчиком, взаимодействующим с зубчатым измерительным венцом, укрепленным на новоротном корпусе. Это обеспечивает саморегулирование положения

центра группирования относительных погрешностей осей собираемых деталей.

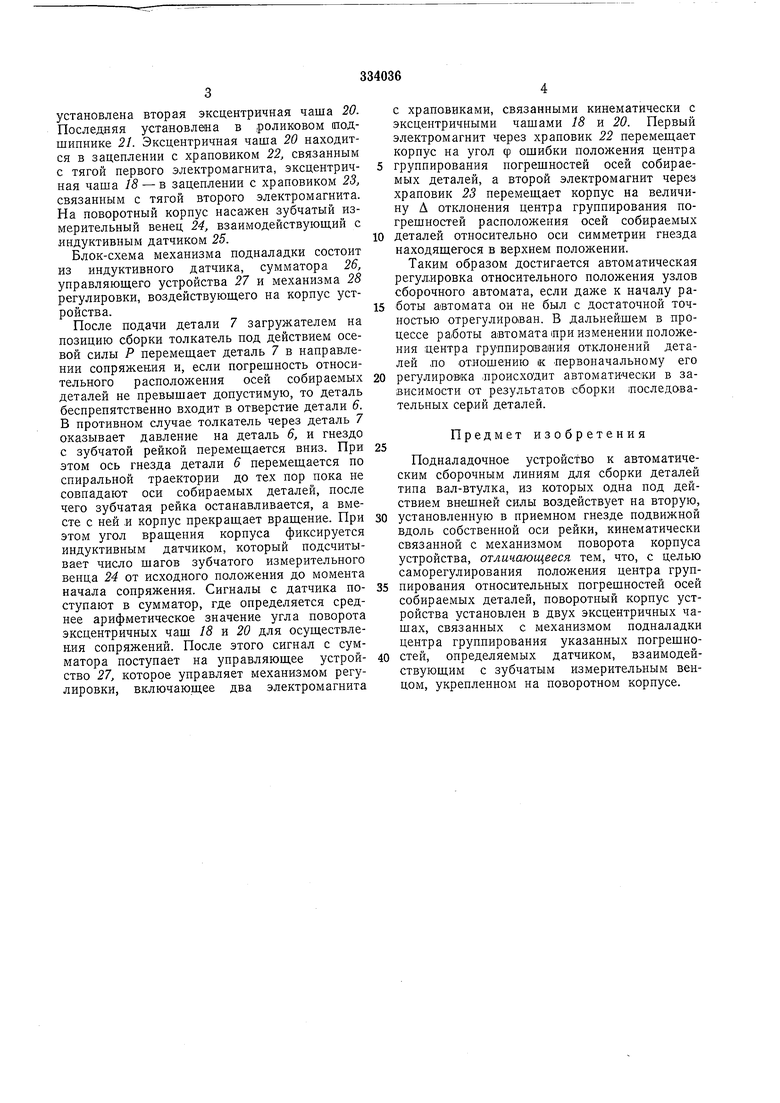

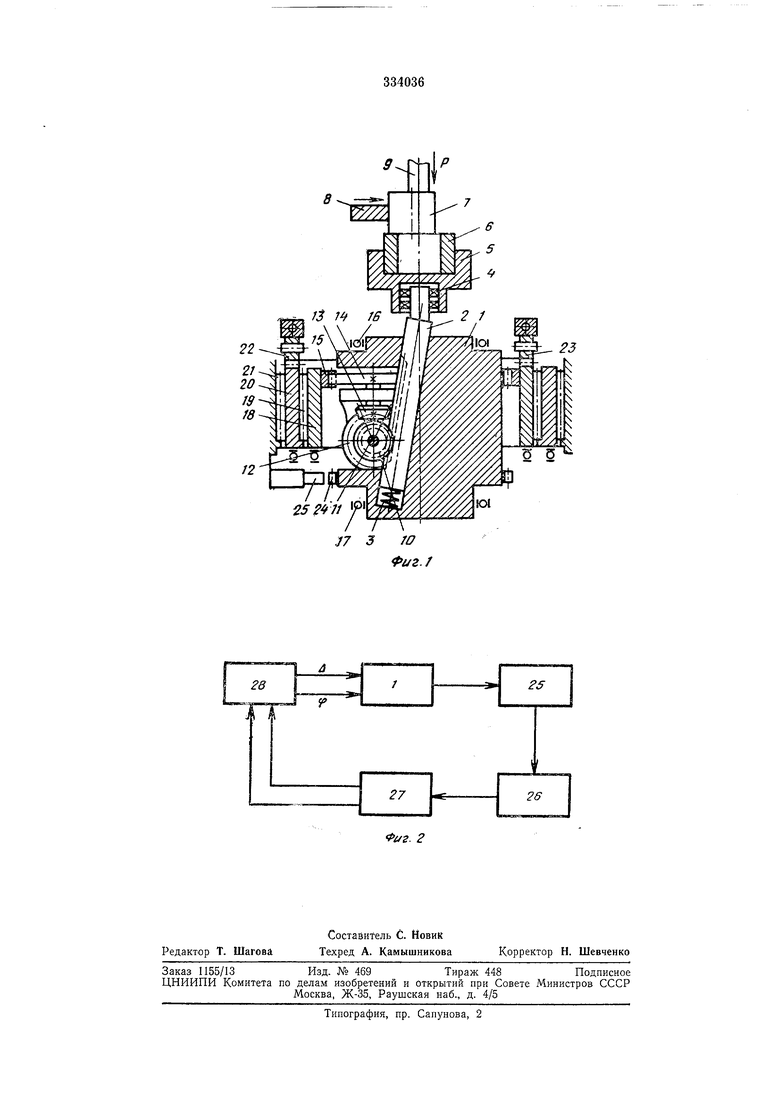

На фиг. 1 изображена схема предлагаемого устройства к автоматическим сборочным линиям; на фиг. 2 - блок-схема подналадочного устройства.

Подналадочное устройство к автоматическим сборочным линиям представляет сборочное устройство, снабженное механизмом подналадки. Сборочное устройство содерл ит корпус 1, в котором установлена наклонно к оси его вращения зубчатая рейка 2, имеющая возможность перемещаться в осевом направлении и нижним концом упирающаяся в возвратную пружину 3. На верхнем конце зубчатой рейки в подшипнике 4 установлено гнездо 5, в которое подается одна из собираемых деталей - втулка 6. Вторая деталь валик 7 подается на сборочную позицию загружателем 8 и толкателем 9. Зубчатая рейка находится в зацеплении с шестерней 10, насаженной на общем валу 11 с конической шестерней 12. Шестерня 12 находится в зацеплении с конической шестерней 13, расположенной на общем валу с шестерней 14. Последняя находится в зацеплении с зубчатым венцом 15. Корпус установлен в подшипниках 16 и 17. Зубчатый венец установлен внутри эксцентричной чаши 18, на наружном установлена вторая эксцентричная чаща 20. Последняя установлена в .роликовом подшипнике 21. Эксцентричная чаща 20 находится в зацеплении с храповиком 22, связанным с тягой первого электромагнита, эксцентрич- 5 ная чаща /5 - в зацеплении с храповиком 23, связанным с тягой второго электромагнита. На поворотный корпус насажен зубчатый измерительный венец 24, взаимодействующий с индуктивным датчиком 25. Блок-схема механизма подналадки состоит из индуктивного датчика, сумматора 26, управляющего устройства 27 и механизма 28 регулировки, воздействующего на корпус устройства. После подачи детали 7 загружателем на позицию сборки толкатель под действием осевой силы Р перемещает деталь 7 в направлении сопряжения и, если погрешность относительного расположения осей собираемых 20 деталей не превыщает допустимую, то деталь беспрепятственно входит в отверстие детали 6. В противном случае толкатель через деталь 7 оказывает давление на деталь 6, и гнездо с зубчатой рейкой перемещается вниз. При 25 этом ось гнезда детали 6 перемещается по спиральной траектории до тех пор пока не совпадают оси собираемых деталей, после чего зубчатая рейка останавливается, а вместе с ней .и корпус прекращает вращение. При ЗО этом угол вращения корпуса фиксируется индуктивным датчиком, который подсчитывает число шагов зубчатого измерительного венца 24 от исходного положения до момента начала сопряжения. Сигналы с датчика по- 35 ступают в сумматор, где определяется среднее арифметическое значение угла поворота эксцентричных чащ 18 и 20 для осуществления сопряжений. После этого сигнал с сумматора поступает на управляющее устрой- 40 ство 27, которое управляет механизмом регулировки, включающее два электромагнита 10 15 с храповиками, связанными кинематически с эксцентричными чащами 18 и 20. Первый электромагнит через храповик 22 перемещает корпус на угол ф ощибки положения центра группирования иогрещностей осей собираемых деталей, а второй электромагнит через храповик 23 перемещает корпус на величину Д отклонения центра группирования погрешностей расположения осей собираемых деталей относительно оси симметрии гнезда находящегося в верхнем положении. Таким образом достигается автоматическая регулировка относительного положения узлов сборочного автомата, если даже к началу работы автомата он не был с достаточной точностью отрегулирован. В дальнейщем в процессе работы автомата 1При изменении положения центра групиироваиия отклонений деталей ,по отнощению к .первоначальному его регулировка происходит автоматически в зависимости от результатов сборки 1последавательных серий деталей. Предмет изобретения Подналадочное устройство к автоматическим сборочным линиям для сборки деталей типа вал-втулка, из которых одна под действием внещней силы воздействует на вторую. установленную в приемном гнезде подвижной вдоль собственной оси рейки, кинематически связанной с механизмом поворота корпуса устройства, отличающееся тем, что, с целью саморегулирования положения центра группирования относительных погрещностей осей собираемых деталей, поворотный корпус устройства установлен в двух эксцентричных чащах, связанных с механизмом подналадки центра группирования указанных погрещностей, определяемых датчиком, взаимодействующим с зубчатым измерительным венцом, укрепленном на поворотном корпусе.

12

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Устройство для сборки контактов | 1979 |

|

SU855769A1 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Способ автоматической подналадки инструмента и устройство для его осуществления | 1986 |

|

SU1313649A1 |

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Револьверный суппорт | 1975 |

|

SU616064A1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2006 |

|

RU2324577C2 |

| САМОХОДНАЯ СБОРНАЯ МОДЕЛЬ С ПРУЖИННЫМ МЕХАНИЗМОМ | 2023 |

|

RU2814876C1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

26

25

26

Даты

1972-01-01—Публикация