Известный способ получения гомо- и сополимеров винилхлорида заключается в полимеризации соответствующих мономеров в массе в присутствии соединения металла II А подгруппы, перекисного соединения и простого или сложного эфира. Однако по этому способу эфиры из реакционной смеси удаляют в конце цикла и возвращают в цикл.

Предлагаемый способ отличается от известного тем, что в качестве катализатора применяют систему, состоящую из:

1- алюминийорганического соединения общей формулы

,R.

R,

где Ri - алкил, содержащий до 12 атомов С; R2, Нз - водород, галоид, алкил, содержащий до 12 атомов С;

2- соединения переходного металла, выбранного из группы, состоящей из соединений титана общей формулы

/ Tif R2.

брома иЛи йода иЯи OR, где R - алкил, арнЛ, аралкил, содержащие до 20 атомов С, и соединений ванадия общей формулы VOXs-n (OR)n, где X - хлор или бром, R -алкил, арил, аралкил, содержащие до 20 атомов С, п 0, 1, 2, 3;

3 - перекисного соединения, выбранного из

группы, состоящей из перекисей, перэфиров и

гидроперекисей.

Указанное отличие позволяет избежать применения органических растворителей и получать при низких температурах полимеры с большими выходами и хорошими физико-механическими свойствами.

Согласно изобретению, в качестве алюминийорганического соединения предпочтительно использовать триэтилалюминий, триизобутилалюминий, диэтилалюминий - гидрид, диизобутилалюминийгидрид, диэтилалюминийхлорид, диизобутилалюминийхлорид, в качестве

соединений титана - четыреххлористый титан, н-пропилтитанат, изопропилтитанат, трипропилхлортитанат, дихлордипропоксититан, а в качестве перекисного соединения - пербораты, перкарбонаты, пербензоаты, гидроперекись

кумола, гидроперекись диизопропилбензола, гидроперекись т/оег.бутила, перекись водорода, перекись бензоила, перекись монохлорацетила, перекись лауроила, перекись а-хлорауроила, перекись а-хлоркапроила, перекись а,а-дивключающая в себя соединение титана, обозначается в дальнейшем системой А.

Первый вариант нового снособа может быть осуществлен при температурах минус 100-0°С, предпочтительно при минус 85-минус 20°С, если соединение титана содержит, по меньщей мере, один атом галоида в молекуле, и при минус 100-30°С, предпочтительно при минус 85-0°С, если соединение титана не содержит в молекуле атомов галоида.

Системы А, употребляемые в первом варианте изобретения, готовят в атмосфере сухого азота при обычной температуре или при нагревании взаимодействием алюминийоргачического соединения и соединения титана при отсутствии или в присутствии инертного растворителя для двух металлических соединений в соотношении атомы алюминия в алюминийорганическом соединении: атомы титана в соединении титана, равном, по меньшей мере, 1 в случае негалоидированных алюминийорганических систем - негалоидированных соединений титана и галоидированных алюминийорганических соединений - соединений титана, могущих быть галоидированными, и, по меньшей мере, равном Vs в случае негалоидированных систем алюминийорганических соединений - галоидированных соединений титана. Во время контакта двух металлических соединений происходит реакция восстановления алюминийорганическим соединением части или всего соединения четырехвалентного титана; титан, присутствующий в полученной композиции, дозируется после гидролиза указанной композиции в форме ионов трехвалентного титана.

В тех случаях, когда системы А готовят в присутствии растворителя, их получают в состоянии суспензии. .Системы, состоящие из галоидированного алюминийорганического соединения - соединения титана имеют большие плотности по сравнению с системами, состоящими из негалоидированного алюминийоргакического соединения и соединения титана, и могут быть легко выделены декантацией, если это необходимо, из растворителя, в среде которого они были приготовлены.

При осуществлении первого варианта способа используют: пропорции перекисных соединений, выраженных в весе активного кислорода, порядка 0,0005-0,2%, предпочтительно порядка 0,001-0,1%, по отношению к весу мономерной композиции;

пропорции соединений трехвалентного титана, выраженные в мг-атомах трехвалентного титана, порядка 1/10-10, предпочтительно порядка 0,3-3, на мг-атомы активного кислорода;

пропорции алюминийорганических соединений, выраженные в мг-атомах алюминия, порядка 0,001-50, предпочтительно порядка 0,1-15, на мг-атомы активного кислорода, что соответствует пропорциям «свободных алюминийорганических соединений, выраженных в мг атомах «свободного алюминия порядка

О-10, предпочтительно порядка 0,5-4, на мг-атомы активного кислорода.

Для наилучшего осуществления первого варианта способа целесообразно готовить систему А введением в соприкосновение соединения титана и минимального количества алюминийорганического соединения, необходимого для восстановления всего или почти всего соединения титана, затем прибавлением к полученному соединению такого количества алюминийорганического соединения, которое соответствует желательному количеству «свободного алюминийорганического соединения, причем указанная добавка должна быть внесена незадолго до полимеризации. При этом по рекомендуемому варианту реализации способа это количество «свободного алюминийорганического соединения может быть введено в виде негалоидированного соединения.

Вторым вариантом осуществления предлагаемого способа является использование каталитической системы, включаюп1,ей в себя соединения ванадия. Это дает воз-можность получить в идентичных условиях полимеризации

продукты с меньшим молекулярным весом, чем это имеет место у продуктов, полученных по первому варианту способа. Продукты, полученные в присутствии соединений ванадия, перерабатываются (например прядение с коллодием) с большей легкостью, чем продукты, полученные в присутствии соединений титана.

К числу соединений ванадия, предпочтительных для введения в состав системы, можно отнести трихлорокись ванадия, ацетилацетонаты

трехвалентного и четырехвалентного вадания. Второй вариант способа может быть осуществлен при температурах минус 100-30°С, предпочтительно при минус 80-0°С.

Систему, используемую во втором варианте, готовят в атмосфере сухого азота при температурах минус 70-140°С в зависимости от используемого соединения ванадия взаимодействием алюминийорганического соединения и соединения ванадия в присутствии или при отсутствии растворителя, инертного для обоих металлических соединений, при соотношении между числом атомов алюминия в алюминийорганическом соединении и числом атомов ванадия в соединении ванадия 0,5-50, предпочтительно 1,5-15. Во время этого взаимодействия часть или все соединение ванадия восстанавливается алюминийорганическим соединением.

Для хорошего проведения второго варианта способа используют:

пропорции перекисных соединений, вырал енные в весовых единицах активного кислорода, порядка 0,0005-0,2%, предпочтительно порядка 0,001-0,1%, по отношению к весу мономерной композиции;

пропорции соединений ванадия, выраженные в мг-атомах ванадия, порядка 0,001-10, предпочтительно порядка 0,1-2, на мг-атомы акпропорции алюминийорганических соединений, выраженные в мг-атомак алюминия, порядка 0,001-50, предпочтительно порядка 0,1-10, на мг-атомы активного кислорода.

К числу алюминийорганических соединений, пригодных для использования в обоих вариантах изобретения, относятся триэтилалюминий, триизобутил алюминий, дизтилалюминийгидрид, диэтилхлор алюминий, диизобутилхлоралюминий.

Инертные растворители, которые можно использовать как в первом, так и во втором вариантах представляют собой предпочтительно насыщенные углеводороды, такие как гексан, соединения, исчерпывающие фторированные или хлорфторированные, либо смеси насыщенных углеводородов, точки кипения которых могут достигать 240°С.

Количество инертного растворителя, присут-ствующего в реакционной зоне полимеризации, должно быть небольшим, предпочтительно порягтка 0.5-5% от веса используемой мономерной композиции.

К числу мономеров. ВСТУПАЮЩИХ в сополимеризацию с ХЛОРИСТЫМ винилом, относятся: олефины, такие как этилен, пропилен, бутены, изобутен, гексен; виниловые эсЬирьт, такие как акрилаты, сЬумараты, мялеинаты и винилацетат; акоилонитрил; и фтор- или фторхлорчамещенные этиленовые производные, такие как сЬтористый винил, ФТОРИСТЫЙ винилиден, трифторхлорэтилен.

Наилучшие часовые выходы получают, если введение перекисного соединения предшествует введению системы соединений металла.

При осуществлении предлагаемого способа получают полимеры и сополимеры на основе хлористого винила, обладающие повышенной температурой деформации под нагрузкой и большей стойкостью к действию растворителей. Эти полимеры и сополимеры МОГУТ быть введены в соприкосновение с кипящей водой или хлорированными растворителями. Особый интерес представляет их переработка экструзией или каландрованием в пленки, волокна либо трубки.

Примеры 1-3. В колбу емкостью 200 мл с плоским дном, магнитной мещалкой, холодильником и термометром вводят после иромывания азотом высокой степени чистоты,.содержащим менее 10 об. ч. на 10 об. ч. кислорода и менее 5 об. ч. на 10 об. ч. воды, 8,52 г титаната к-нропила в 42,8 г трихлортрифторэтана, что соответствует 30 мг-атом титана, а затем быстро прибавляют по каплям, поддерживая температуру на уровне 50°С, 10,26 г триэтилалюминия в 42,8 г трихлортрифторэтана, что соответствует 90 л«г-атож алюминия. После 4 час контакта между этими двумя компонентами установлено, что в полученной сус- пензии весь титан находится в трехвалентной форме..

В стеклянный- автоклав емкостью 1 л, промытый азотом высокой степени чистоты и снабженный двойной рубащкой и якорной магнитной мещалкой, загружают 600 г хлористого винила, 100 г которого обезгажены при 10°С. Автоклав охлаждают до минус 40°С, после чего вводят 7,5 мг-атом активного кислорода в форме 4,02 мл раствора перекиси монохлорацетила в диметилфталате (2,96 г активного кис: лорода на 100 мл раствора), а затем такое количество суспензии системы А, которое соответствует 2,5 мг-атом трехвалентного титана.

Через 6 час полимеризации выделяют 38 .г смолы, что соответствует среднему часовому выходу 1,26%.

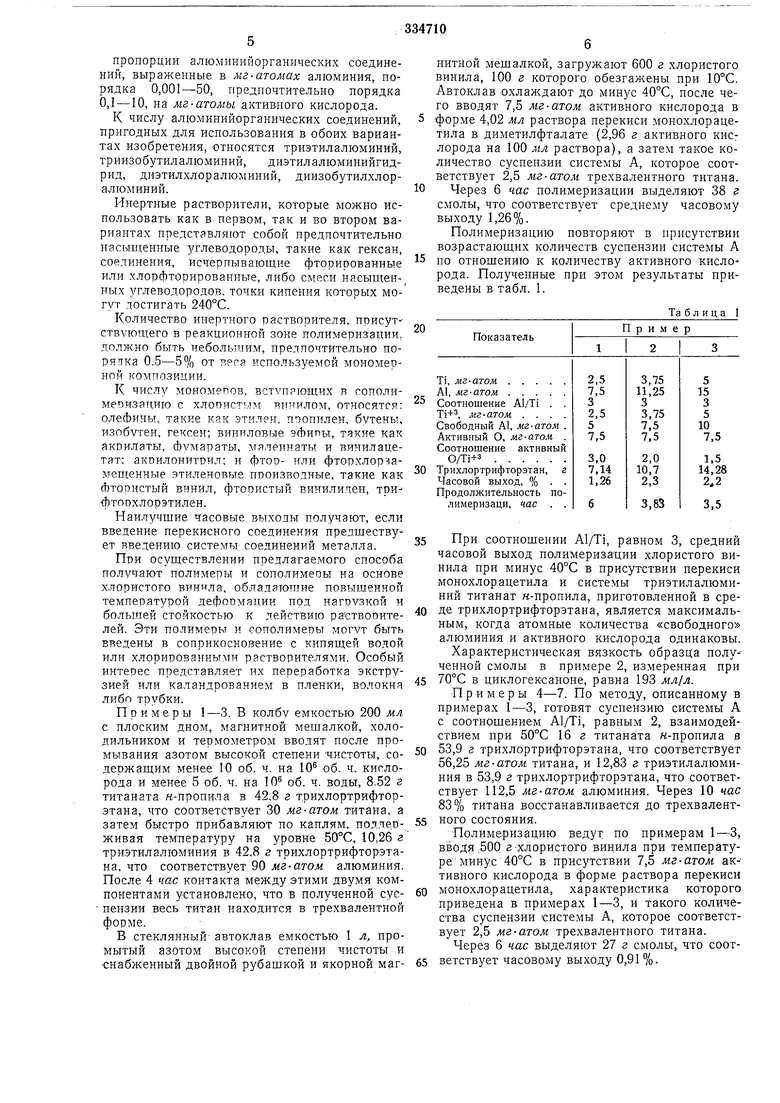

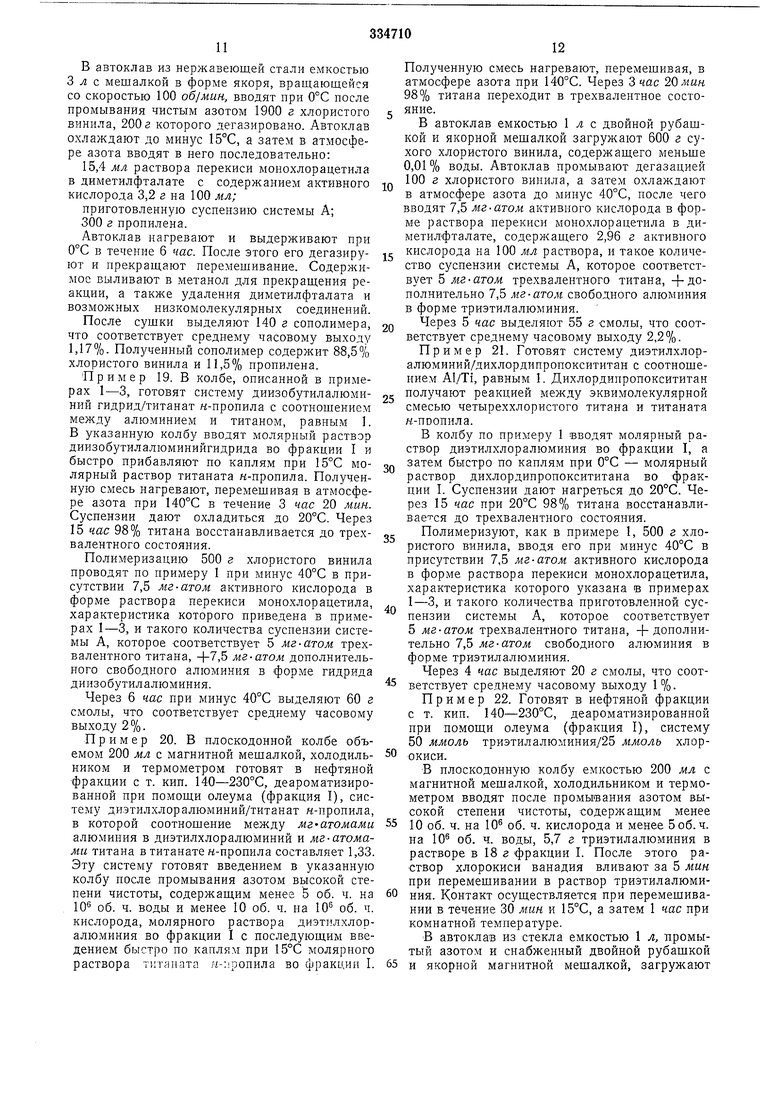

Полимеризацию повторяют в присутствии возрастающих количеств суспензии системы А по отношению к количеству активного кислорода. Полученные при этом результаты приведены в табл. 1.

Та б л и ц а 1

20

25

30

При соотношении Al/Ti, равном 3, средний часовой выход полимеризации хлористого винила при минус 40°С в присутствии перекиси монохлор ацетила и системы триэтилалюминий титанат к-пропила, приготовленной в среде трихлортрифторэтана, является максимальным, когда атомные количества «свободного алюминия и активного кислорода одинаковы. Характеристическая вязкость образца полу-ченной смолы в примере 2, измеренная при

70°С в циклогексаноне, равна 193 мл/л.

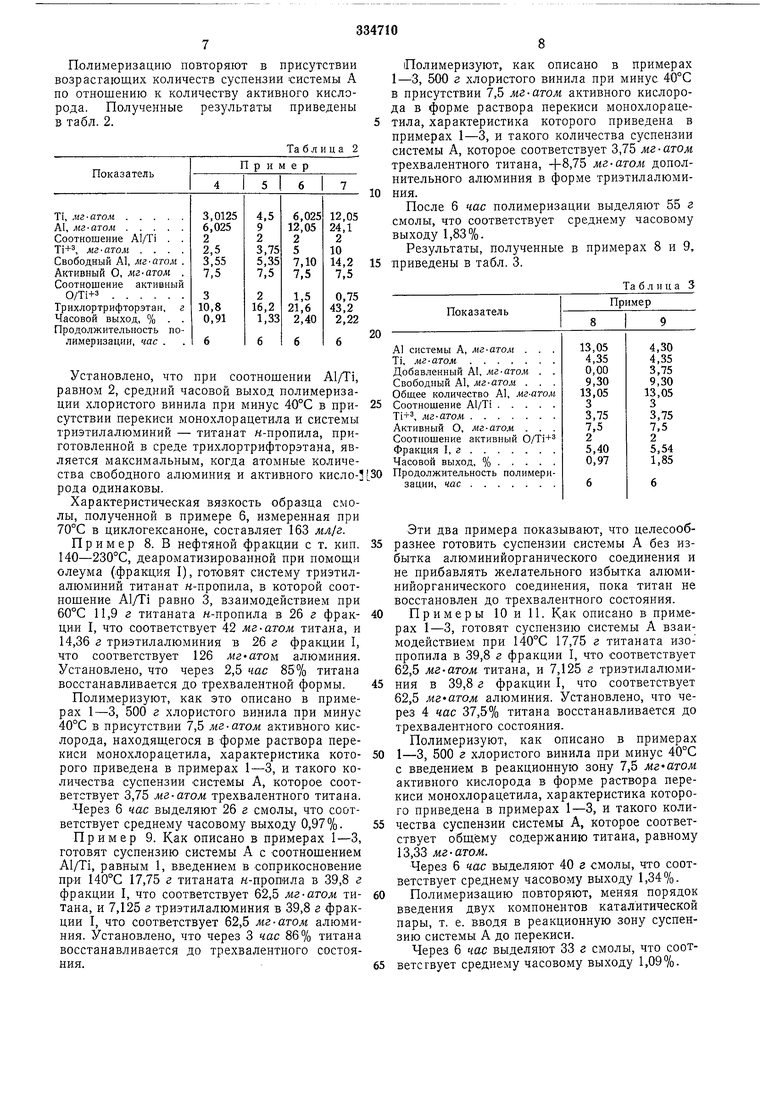

Примеры 4-7. По методу, описанному в примерах 1-3, готовят суспензию системы А с соотнощением Al/Ti, равным 2, взаимодействием при 50°С 16 г титаната н-пропила в

53,9 г трихлортрифторэтана, что соответствует 56,25 мг-атом титана, и 12,83 г триэтилалюминия в 53,9 г трихлортрифторэтана, что соответствует 112,5 мг-атом алюминия. Через 10 час 83% титана восстанавливается до трехвалентного состояния.

Полимеризацию ведут; по примерам 1-3, вводя .500 г-хлористого винила при температуре минус 40°С в присутствии 7,5 мг-атом активного кислорода в форме раствора перекиси

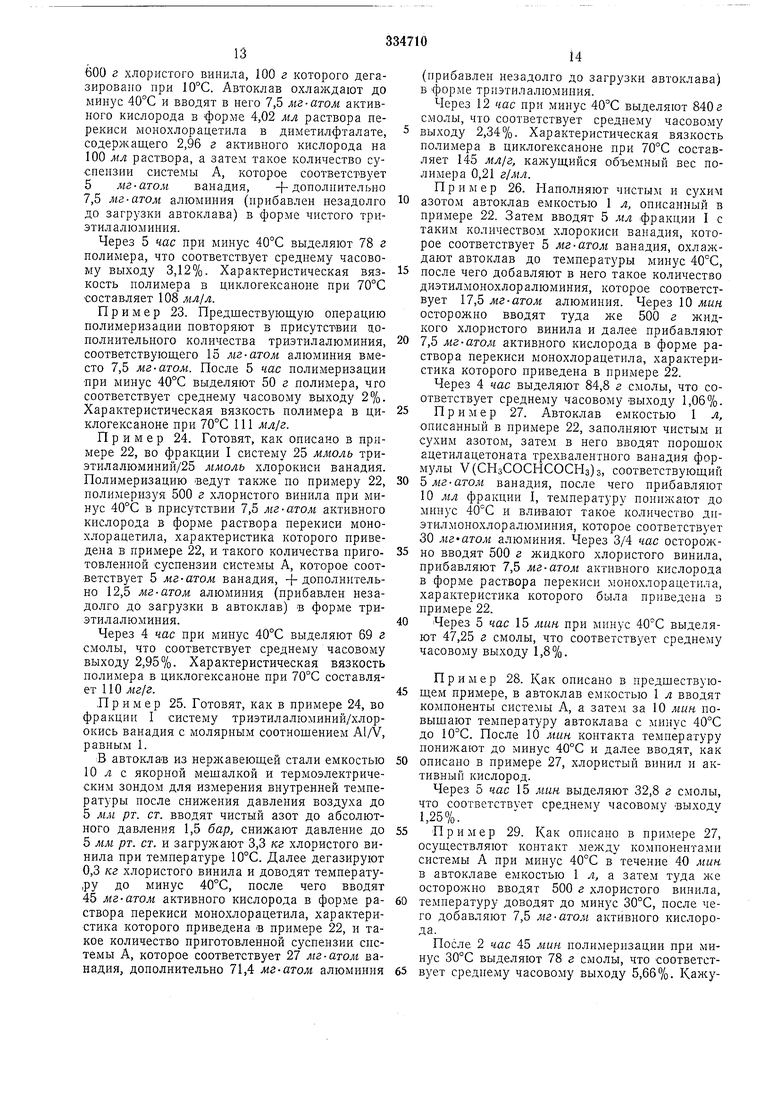

монохлорацетила, характеристика которого приведена в примерах 1-3, и такого количества суспензии системы А, которое соответствует 2,5 мг-атом трехвалентного титана. Через 6 час выделяют 27 з смолы, что соотПолимеризацию повторяют в присутствии возрастающих количеств суспензии системы А по отношению к количеству активного кислорода. Полученные результаты приведены В табл. 2. Та б л и ц а 2 Полимеризуют, как описано в примерах 1-3, 500 г хлористого винила при минус 40°С в присутствии 7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примерах 1-3, и такого количества суспензии системы А, которое соответствует 3,75 мг-атом трехвалентного титана, +8,75 мг-атом дополнительного алюминия в форме триэтилалюминия. После 6 час полимеризации выделяют 55 г смолы, что соответствует среднему часовому выходу 1,83%. Результаты, полученные в примерах 8 и 9, приведены в табл. 3. Та б л и ц а 3

Установлено, что при соотношении , равном 2, средний часовой выход полимеризации хлористого винила при минус 40°С в присутствии перекиси монохлор ацетила и системы триэтилалюминий - титанат н-пропила, приготовленной в среде трихлортрифторэтана, является максимальным, когда атомные количества свободного алюминия и активного кисло-1 рода одинаковы.

Характеристическая вязкость образца смолы, полученной в примере 6, измеренная при 70°С в циклогексаноне, составляет 163 мл/г.

Пример 8. В нефтяной фракции с т. кип. 140-230°С, деароматизированной при помощи олеума (фракция I), готовят систему триэтилалюминий титанат н-пропила, в которой соотношение AlfTi равно 3, взаимодействием при 60°С 11,9 г титаната н-пропила в 26 г фракции I, что соответствует 42 мг-атом титана, и 14,36 г тризтилалюминия в 26 г фракции I, что соответствует 126 мг-атом алюминия. Установлено, что через 2,5 час 85% титана восстанавливается до трехвалентной формы.

Полимеризуют, как это описано в примерах 1-3, 500 г хлористого винила при минус 40°С в присутствии 7,5 мг-атом активного кислорода, находящегося в форме раствора перекиси монохлорацетила, характеристика которого приведена в примерах 1-3, и такого количества суспензии системы А, которое соответствует 3,75 мг-атом трехвалентного титана.

Через 6 час выделяют 26 г смолы, что соответствует среднему часовому выходу 0,97%.

Пример 9. Как описано в примерах 1-3, готовят суспензию системы А с соотношением Al/Ti, равным 1, введением в соприкосновение при 140°С 17,75 г титаната н-пропяла в 39,8 г фракции I, что соответствует 62,5 мг-атом тиТана, и 7,125 г триэтилалюминия в 39,8 г фракции I, что соответствует 62,5 мг-атом алюминия. Установлено, что через 3 час 86% титана восстанавливается до трехвалентного состояния.

Эти два примера показывают, что целесообразнее готовить суспензии системы А без избытка алюминийорганического соединения и не прибавлять желательного избытка алюминийорганического соединения, пока титан не восстановлен до трехвалентного состояния.

Примеры 10 и 11. Как описано в примерах 1-3, готовят суспензию системы А взаимодействием при 140°С 17,75 г титаната изопропила в 39,8 г фракции I, что соответствует 62,5 мг-атом титана, и 7,125 г триэтилалюминия в 39,8 г фракции I, что соответствует 62,5 мг-атом алюминия. Установлено, что через 4 час 37,5% титана восстанавливается до трехвалентного состояния.

Полимеризуют, как описано в примерах 1-3, 500 г хлористого винила при минус 40°С с введением в реакционную зону 7,5 активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примерах 1-3, и такого количества суспензии системы А, которое соответствует общему содержанию титана, равному 13,33 мг-атом.

Через 6 час выделяют 40 г смолы, что соответствует среднему часовому выходу 1,34%.

Полимеризацию повторяют, меняя порядок введения двух компонентов каталитической пары, т. е. вводя в реакционную зону суспензию системы А до перекиси.

Пример 12. Хлористый винил при минус 40°С полимеризуют в присутствии каталитической пары: перекись монохлорацетила/Т(ОСзН7)зС1 + триэтилалюминий.

Раствор трипропилхлортитаната готовят нагреванием в течение 30 мин при 60°С 32,6 г фракции I, 9,4 ммоль четыреххлористого титана и 28,2 ммоль титаната н-пропила.

Готовят суспензию во фракции I системы А с соотношением Al/Ti, равным I, введением в соприкосновение при 60°С раствора хлортитаната (приготовление описано выше), соответствующего 37,5 ме-атом титана, и 4,275 г триэтилалюминия в 16,3 г фракции I, что соответствует 37,5 мг-атом алюминия. Через 6 час 95% титана восстанавливается до трехвалентного состояния.

500 г хлористого винила полимеризуют, как описано в примерах 1-3, при минус 40°С в присутствии 7,5 .иг-отом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примерах 1-3, и такого количества суспензии системы А, которое соответствует 5,25 мг-атом титана, т. е. 5 мг-атом трехвалентиого титана, +7,5 мг-атом дополнительного алюминия в форме триэтилалюминия.

После 4 час полимеризации выделяют 90 г смолы, что соответствует среднему часовому выходу 4,5%.

Пример 17. Полимеризуют хлористый винил при минус 80°С в присутствии каталитической пары: перекись монохлорацетила/чегыреххлористый титан + триэтилалюминий.

Суспензию системы А готовят во фракции И взаимодействием при 30°С 0,96 г четыреххлористого титана в 3,2 г фракции II, что соответствует 5 мг-атом титана, и 0,57 г триэтилалюминия в 3,2 г фракции П, что соответствует 5 мг-атом алюминия. Через 2 час 100% четыреххлористого титана восстанавливается до трехвалентного состояния.

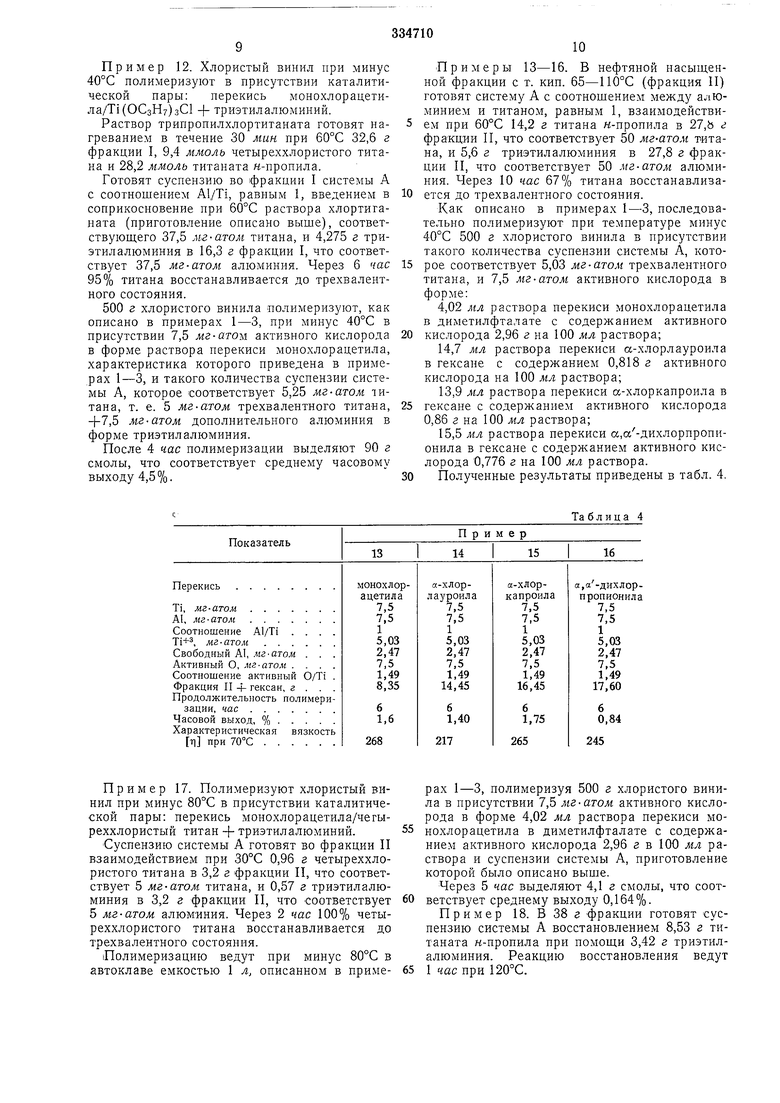

Примеры 13-16. В нефтяной насыщенной фракции с т. кип. 65-110°С (фракция И) готовят систему А с соотнощением между алюминием и титаном, равным 1, взаимодействием при 60°С 14,2 г титана н-пропила в 27,Ь г фракции II, что соответствует 50 мг-атом титана, и 5,6 г триэтилалюминия в 27,8 г фракции II, что соответствует 50 мг-атом алюминия. Через 10 час 67% титана восстанавливается до трехвалентного состояния.

Как описано в примерах 1-3, последовательно полимеризуют при температуре минус 40°С 500 г хлористого винила в присутствии такого количества суспензии системы А, которое соответствует 5,03 мг-атом трехвалентного титана, и 7,5 мг-атом активного кислорода в форме:

4,02 мл раствора перекиси монохлорацетила в диметилфталате с содержанием активного кислорода 2,96 г на 100 мл раствора;

14,7 мл раствора перекиси сс-хлорлауроила в гексане с содержанием 0,818 г активного кислорода на 100 мл раствора;

13,9 мл раствора перекиси к-хлоркапроила в гексане с содержанием активного кислорода 0,86 г на 100 мл раствора;

15,5 Л1Л раствора перекиси а,а-дихлорпропионила в гексане с содержанием активного кислорода 0,776 г на 100 мл раствора. Полученные результаты приведены в табл. 4.

Та б л и ц а 4

рах 1-3, полимеризуя 500 г хлористого винила в присутствии 7,5 мг-атом активного кислорода в форме 4,02 мл раствора перекиси монохлорацетила в диметилфталате с содержанием активного кислорода 2,96 г в 100 мл раствора и суспензии системы А, приготовление которой было описано выше.

Через 5 час выделяют 4,1 г смолы, что соответствует среднему выходу 0,164%.

Пример 18. В 38 г фракции готовят суспензию системы А восстановлением 8,53 г титаната к-пропила при помощи 3,42 г триэтилалюминия. Реакцию восстановления ведут В автоклав из нержавеющей стали емкостью Зле мешалкой в форме якоря, вращающейся со скоростью 100 об/мин, вводят при 0°С после промывания чистым азотом 1900 г хлористого винила, 200 г которого дегазировано. Автоклав охлаждают до минус 15°С, а затем в атмосфере азота вводят в него последовательно: 15,4 мл раствора перекиси монохлорацетила в диметилфталате с содержанием активного кислорода 3,2 г на 100 мл; приготовленную суспензию системы А; 300 г пропилена. Автоклав нагревают и выдерживают при 0°С в течение 6 час. После этого его дегазируют и прекращают перемещивание. Содерл имое выливают в метанол для прекращения реакции, а также удаления диметилфталата и возможных низкомолекулярных соединений. После сущки выделяют 140 г сополимера, что соответствует среднему часовому выходу 1,17%. Полученный сополимер содержит 88,5% хлористого винила и 11,5% пропилена. Пример 19. В колбе, описанной в примерах 1-3, готовят систему диизобутилалюмнНИИ гидрид/титанат н-пропила с соотношением между алюминием и титаном, равным I. В указанную колбу вводят молярный раствор диизобутилалюминийгидрида во фракции I и быстро прибавляют по каплям при 15°С молярный раствор титаната н-пропила. Полученную смесь нагревают, перемещивая в атмосфере азота при 140°С в течение 3 час 20 мин. Суспензии дают охладиться до 20°С. Через 15 час 98% титана восстанавливается до трехвалентного состояния. Полимеризацию 500 г хлористого винила проводят по примеру 1 при минус 40°С в присутствии 7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примерах 1-3, и такого количества суспензии системы А, которое соответствует 5 мг-атом трехвалентного титана, ,5 мг-атом дополнительного свободного алюминия в форме гидрида диизобутилалюминия. Через 6 час при минус 40°С выделяют 60 г смолы, что соответствует среднему часовому выходу 2%. Пример 20. В плоскодонной колбе объемом 200 мл с магнитной мещалкой, холодильНИКОМ и термометром готовят в нефтяной фракции с т. кип. 140-230°С, деароматизированной при помощи олеума (фракция I), систему диэтилхлоралюминий/титанат н-пропила, в которой соотношение между мг атомами алюминия в диэтилхлоралюминий и мг-атомалш титана в титанатен-проиила составляет 1,33. Эту систему готовят введением в указанную колбу после промывания азотом вь1сокой степени чистоты, содержащим менее 5 об. ч. на 10 об. ч. воды и менее 10 об. ч. на 10 об. ч. кислорода, молярного раствора диэтилхлоралюминия во фракции I с последующим введением быстро по каплям при 15°С молярного олученную смесь нагревают, перемещивая, в атмосфере азота при 140°С. Через 3 час 8% титана переходит в трехвалентное состоние. В автоклав емкостью 1 л с двойной рубащкой и якорной мешалкой загружают 600 г сухого хлористого винила, содержащего меньще ,01 % воды. Автоклав промывают дегазацией 100 г хлористого винила, а затем охлаждают в атмосфере азота до минус 40°С, после чего водят 7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила в диметилфталате, содержащего 2,96 г активного кислорода на 100 мл раствора, и такое количество суспензии системы А, которое соответствует 5 мг-атом трехвалентного титана, -{-дополнительно 7,5 мг-атом свободного алюминия в форме триэтилалюминия. Через 5 час выделяют 55 г смолы, что соответствует среднему часовому выходу 2,2%. Пример 21. Готовят систему диэтилхлоралюминий/дихлордипропоксититан с соотнощением Al,/Ti, равным 1. Дихлордипропоксититан получают реакцией между эквимолекулярной смесью четыреххлористого титана и титаната н-поопила. В колбу по примеру 1 вводят молярный раствор диэтилхлоралюминия во фракции I, а затем быстро по каплям при 0°С - молярный раствор дихлордипропоксититана во фракции I. Суспензии дают нагреться до . Через 15 час при 20°С 98% титана восстанавливае ся до трехвалентного состояния, Полимеризуют, как в примере 1, 500 г хлористого винила, вводя его при минус 40°С в присутствии 7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого указана в примерах 1-3, и такого количества приготовленной суспензии системы А, которое соответствует 5 мг-атом трехвалентного титана, + Дополнительно 7,5 мг-атом свободного алюминия в форме триэтилалюминия. Через 4 час выделяют 20 г смолы, что соответствует среднему часовому выходу 1%. Пример 22. Готовят в нефтяной фракции с т. кип. 140-230°С, деароматизированной при помощи олеума (фракция I), систему 50 ммоль триэтилалюминия/25 Л1моль хлорокиси. В плоскодонную колбу емкостью 200 мл с магнитной мешалкой, холодильником и термометром вводят после промывания азотом высокой степени чистоты, содержащим менее 10 об. ч. на 10 об. ч. кислорода и менее 5 об. ч. на 10 об. ч. воды, 5,7 г триэтилалюминия в растворе в 18 г фракции I. После этого раствор хлорокиси ванадия вливают за 5 мин при перемещивании в раствор триэтилалюминия. Контакт осуществляется при перемешивании в течение 30 мин и 15°С, а затем 1 час при комнатной температуре. В автоклав из стекла емкостью 1 л, промытый азотом и снабженный двойной рубашкой

600 г хлористого винила, 100 г которого дегазировано при 10°С. Автоклав охлаждают до MHHjc 40°С и вводят в него 7,5 мг-атом. активного кислорода в форме 4,02 мл раствора перекиси монохлорацетила в диметилфталате, содержащего 2,96 г активного кислорода на 100 мл раствора, а затем такое количество суспензии системы А, которое соответствует 5 мг-атом ванадия, + дополнительно 7,5 мг-атом алюминия (прибавлен незадолго до загрузки автоклава) в форме чистого триэтил алюминия.

Через 5 час при минус 40°С выделяют 78 г полимера, что соответствует среднему часовому выходу 3,12%. Характеристическая вязкость полимера в циклогексаноне при 70°С составляет 108 .

Пример 23. Предшествующую операцию полимеризации повторяют в присутствии пополнительного количества триэтилалюминия, соответствующего 15 мг-атом алюминия вместо 7,5 мг-атом. После 5 час полимеризации при минус 40°С выделяют 50 г полимера, чго соответствует среднему часовому выходу 2%. Характеристическая вязкость полимера в циклогексаноне при 70°С 111 мл1г.

Пример 24. Готовят, как описано в примере 22, во фракции I систему 25 ммолъ триэтилалюминий/25 ммоль хлорокиси ванадия. Полимеризацию ведут также по примеру 22, полимеризуя 500 г хлористого винила при минус 40°С в присутствии 7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примере 22, и такого количества приготовленной суспензии системы А, которое соответствует 5 мг-атом ванадия, -(-дополнительно 12,5 мг-атом. алюминия (прибавлен незадолго до загрузки в автоклав) в форме триэтилалюминия.

Через 4 час при минус 40°С выделяют 69 г смолы, что соответствует среднему часовому выходу 2,95%. Характеристическая вязкость полимера в циклогексаноне при 70°С составляет ПО мг1г.

Лример 25. Готовят, как в примере 24, во фракции I систему триэтилалюминий/хлорокись ванадия с молярным соотнощением A1/V, равным 1.

В автоклав из нержавеющей стали емкостью 10 л с якорной мешалкой и термоэлектрическим зондом для измерения внутренней температуры после снижения давления воздуха до 5 мм рт. ст. вводят чистый азот до абсолютного давления 1,5 бар, снижают давление до 5 мм рт. ст. и загружают 3,3 кг хлористого винила при температуре 10°С. Далее дегазируют 0,3 кг хлористого винила и доводят температуру до минус 40°С, после чего вводят 45 мг-атоА1 активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примере 22, и такое количество приготовленной суспензии системы А, которое соответствует 27 мг-атом ванадия, дополнительно 71,4 мг-атом алюминия

(прибавлен незадолго до загрузки автоклава) в форме триэтилалюмивия.

Через 12 час при минус 40°С выделяют 840 г смолы, что соответствует среднему часовому

выходу 2,34%. Характеристическая вязкость полимера в циклогексаноне при 70°С составляет 145 мл1г, кажущийся объемный вес полимера 0,21 г1мл.

Пример 26. Наполняют чистым и сухим

азотом автоклав емкостью 1 л, описанный в примере 22. Затем вводят 5 мл фракции I с таким количеством хлорокиси ванадия, которое соответствует 5 мг-атом ванадия, охлаждают автоклав до температуры минус 40°С,

после чего добавляют в него такое количество диэтилмонохлоралюминия, которое соответствует 17,5 мг-атом алюминия. Через 10 мин осторожно вводят туда же 500 г жидкого хлористого винила и далее прибавляют

7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примере 22.

Через 4 час выделяют 84,8 г смолы, что соответствует среднему часовому выходу 1,06%.

Пример 27. Автоклав емкостью 1 л, описанный в примере 22, заполняют чистым и сухим азотом, затем в него вводят порощок ацетилацетоната трехвалентного ванадия формулы У(СНзСОСНСОСНз)з, соответствующий

Ъ мг-атом ванадия, после чего прибавляют 10 мл фракции I, температуру понпжают до минус 40°С и вливают такое количество дпэтилмонохлоралюминия, которое соответствует 30 мг-атом алюминия. Через 3/4 час осторожно вводят 500 г жидкого хлористого винила, прибавляют 7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого была приведена в примере 22.

Через 5 час 15 мин при минус 40°С выделяют 47,25 г смолы, что соответствует среднему часовому выходу 1,8%.

Пример 28. Как описано в предществующем примере, в автоклав емкостью 1 л вводят компоненты системы А, а затем за 10 мин повышают температуру автоклава с минус 40°С до 10°С. После 10 мин контакта температуру понижают до минус 40°С и далее вводят, как

описано в примере 27, хлористый винил и активный кислород.

Через 5 час 15 мин выделяют 32,8 г смолы, что соответствует среднему часовому выходу 1,25%.

Пример 29. Как описано в примере 27, осуществляют контакт между компонентами системы А при минус 40°С в течение 40 мин в автоклаве емкостью 1 л, а затем туда же осторожно вводят 500 г хлористого винила,

температуру доводят до минус 30°С, после чего добавляют 7,5 мг-атом активного кислорода.

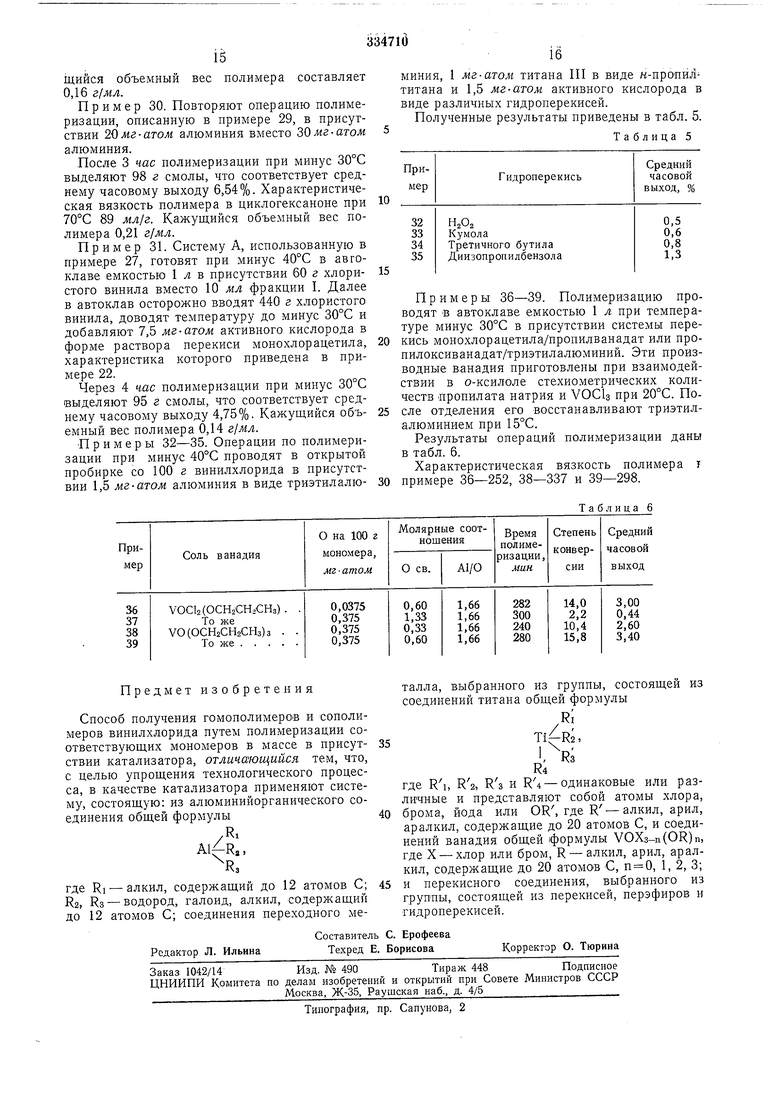

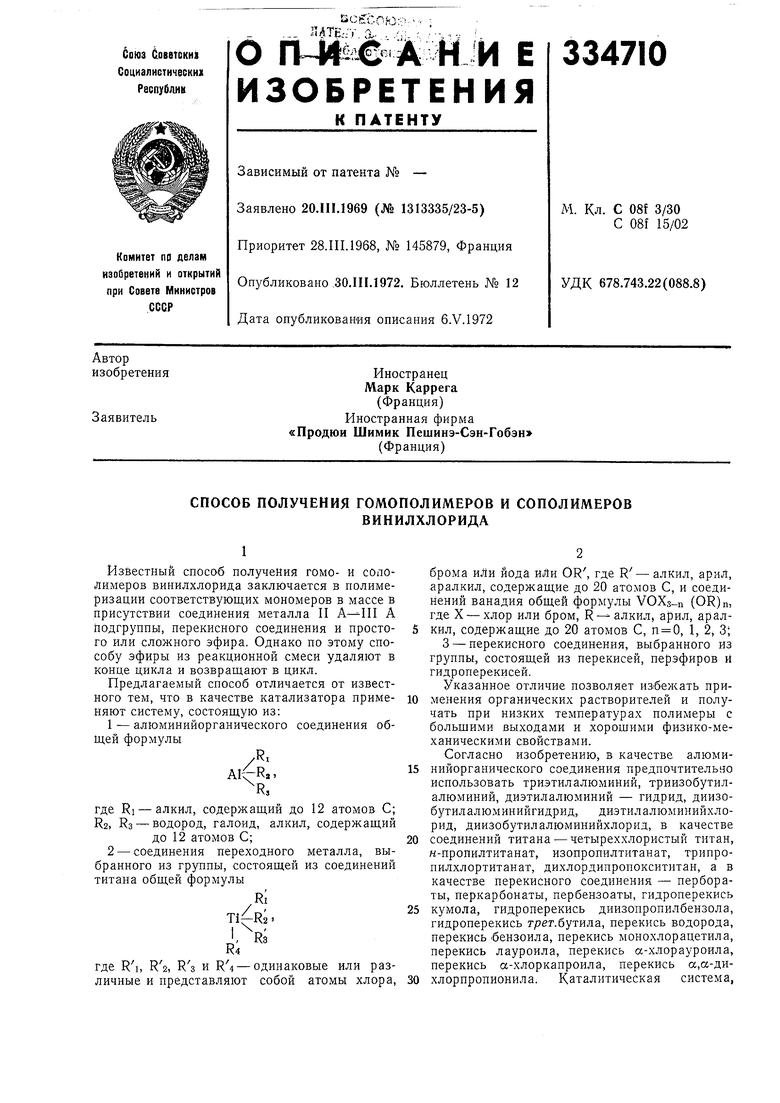

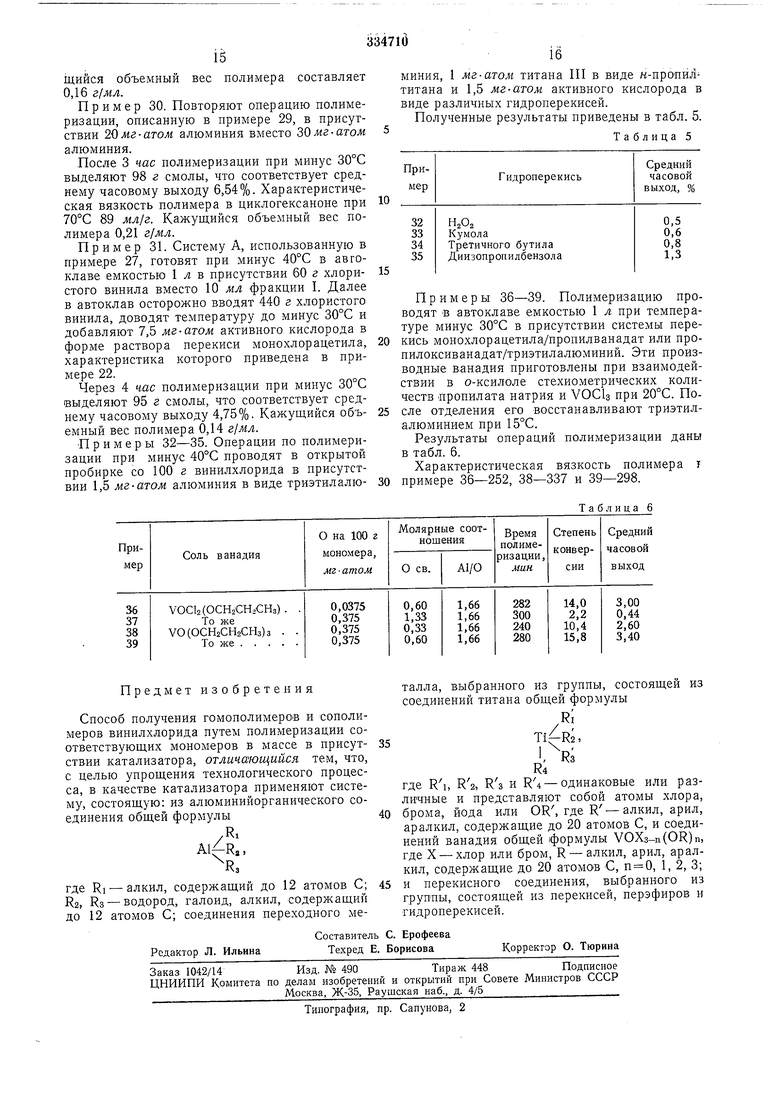

После 2 час 45 мин полимеризации при минус 30°С выделяют 78 г смолы, что соответстщийся объемный вес полимера составляет 0,16 . Пример 30. Повторяют операцию полимеризации, описанную в примере 29, в присутствии 2 мг-атом алюминия вместо 30мг-атом алюминия. После 3 час полимеризации при минус 30°С выделяют 98 г смолы, что соответствует среднему часовому выходу 6,54%. Характеристическая вязкость полимера в циклогексаноне при 70°С 89 мл/г. Кажущийся объемный вес полимера 0,21 г/мл. Пример 31. Систему А, использованную в примере 27, готовят при минус 40°С в автоклаве емкостью 1 л в присутствии 60 г хлористого винила вместо 10 мл фракции I. Далее в автоклав осторожно вводят 440 г хлористого винила, доводят температуру до минус 30°С и добавляют 7,5 мг-атом активного кислорода в форме раствора перекиси монохлорацетила, характеристика которого приведена в примере 22. Через 4 час полимеризации при минус 30°С выделяют 95 г смолы, что соответствует среднему часовому выходу 4,75%. Кажущийся объемный вес полимера 0,14 г/мл. Примеры 32-35. Операции по полимеризации при минус 40°С проводят в открытой пробирке со 100 г винилхлорида в присутствии 1,5 мг-атом алюминия в виде тризтилалюТаблица 6 миния, 1 мг-атом титана III в виде я-пропилтитана и 1,5 мг-атом активного кислорода в виде различных гидроперекисей. Полученные результаты приведены в табл. 5. Т а б .п и ц а 5 Примеры 36-39. Полимеризацию проводят в автоклаве емкостью 1 л при температуре минус 30°С в присутствии системы перекись монохлорацетила/пропилванадат или пропилоксиванадат/триэтилалюминий. Эти производные ванадия приготовлены при взаимодействии в о-ксилоле стехиометрических количеств пропилата натрия и VOCU при 20°С. Поеле отделения его восстанавливают триэтилалюминием при 15°С. Результаты операций полимеризации даны в табл. 6. Характеристическая вязкость полимера т примере 36-252, 38-337 и 39-298.

Авторы

Даты

1972-01-01—Публикация