Изобретение относится к способу получения полиэтилена по методу нпзкого давления.

Известен способ получения полиэтилена полимеризацией этилена в среде углеводородного растворителя в присутствии катализатора, состоящего из тетрагалогенида титана и нерастворимого в углеводородах продукта реакции разбавленных углеводородных растворов тетрагалогенида титана и металлоорганических соединений концентрации не более 6 мол. %.

Однако применяемый катализатор относительно малоактивен и приводит к получению конечного продукта с большим содержанием пленкообразующего полимера, прилипающего к стенкам реактора.

Цель изобретения - увеличение активности катализатора и улучшение свойств получаемых полимеров.

Эта цель достигается применением в качестве соединения трехвалентного титана реакционного продукта, который нерастворим в инертных растворителях углеводородного типа и приготовляется ступенчатой реакцией в инертном углеводородном растворителе четырехгалоидного соединения титана, например хлорида или бромида, причем концентрация титана ие должна быть меиьпю 0,5 люль на

1 л растворителя, с алюминийорганическим соединением, причем количество молей углеводородных остатков, непосредственно связанных с атомами алюминия алюмииийорганического соединения на 1 моль четырехгалоидного соединения титана, равно 1-8.

Реакция проводится ири температуре от -10 до +100°С; нерастворимый продукт затем отделяется и выделяется из реакционной

смеси.

Бели растворимый IB углеводороде л-родукт неполностью удаляют из нерастворимого продукта, не только образуется пленкообразный полимер, который затем прилипает к стенкам

реактора, но также происходит значительное снижение полимеризационной активности катализаторов и объемного веса полимера.

В качестве алюминийорганических соединений применяют соединения с общей формулой

RnAlXs-n

где R - моновалентная углеводородная, предпочтительно алкиловая или фениловая группа с числом углеродных атомов от одного до шести;

X - атом галогена, предпочтительно хлора или брома, или алкоксильная группа, содержащая не более шести атомов углерода; , предпочтительно 1, 5, 2 или 3,

например триэтилалюминий, хлорид и бромид диэтилалюминия, хлорид диизобутилалюминия, полуторахлористый этилалюминий и гексилалюминий и двухлористый этилалюминий.

Если употребляется слишком много четырехгалоидного соединения титана, то содержание углеводородного остатка становится слишком низким и реакционный продукт даже вместе с добавочным количеством четырехгалоидного соединения титаиа проявляет небольшую активность или полное отсутствие активности при полимеризации этилена, причем воспроизводимые результаты весьма неудовлетворительны. Если количество четырехгалоидного соединения титана меньше указанного нижнего предела, то наблюдается увеличение пропорции нерастворимого в углеводородах вешества и операции, связанные с его устранением, становятся сложными. Кроме того, при употреблении этого последнего нерастворимого в углеводородах реакционного продукта в качестве катализатора объемный вес образовавшегося полиэтилена знач)тельно уменьшается и его полимеризационная активность становится небольшой.

Полимеризационная активность предложенного катализатора уменьшается, если нерастворимый в углеводородах реакционный продукт приготовляется при очень высокой температуре. Поэтому температура должна выдерживаться в пределе от -10 до +100°С, предпочтительно от О до 60°С.

Желательна концентрация титанового соединения, составляюшая 0,5-4 моль, предпочтительно 0,7-2 моль на 1 л инертного углеводородного растворителя.

Срок приготовления не является критичным. В общем, чем выше концентрация реагируюш,их веществ, тем короче время реакции.

В число инертных углеводородных растворителей входят бутан, иентан, гексан, гептан, октан, керосин, циклогексан, бензол, толуол и ксилол.

Образующийся нерастворимый в инертных углеводородах компонент катализатора выделяется из реакционной смеси в инертной атмосфере, например в азоте, по желанию после декантации или фильтрации и т. д., и затем тщательно промывается инертным углеводородом.

Предпочитаемый состав получеиных смешанных кристаллов трехгалоидного соединения титана и трехгалоидного соединения алюмииия определяется от 0,05 до 1 моль алюми Н-1Я и от 0,15 до 0,5 моль углеводородного остатка на 1 моль трехгалоидного соединения титана.

Предлагаемый способ обладает многочисленными преимуществами: применяемый катализатор обеспечивает получение полиэтилена с одинаковыми свойствами; адгезия полимера к внутренним стенкам полимеризационной емкости отсутствует и пленкообразный полимер не образуется, что обеспечивает непрерывный процесс; из-за высокого объемного веса полиэтилена возможно повышение выхода на единицу объема, а сушка и переброска полиэтилена могут выполняться более эффективно; состоящий из двух компонентов катализатор можно подвергать старению в смеси без сокращения каталитической активности; полиэтилен молекулярного веса, пригодного для впрыскивания, экструдирования или формования можно легко получить с небольшим количеством водорода или без него; полиэтилен сравнительно низкой плотности, проявляющий высокую стойкость к растрескиванию и т. д., можно получить без сополимеризации.

Четырехгалоидное соединение титана, например тетрахлорид или тетрабромид, употребляемое в комбинации с нерастворимым в углеводородах реакционным продуктом, успешно применяется в количестве от 0,05 до 2 моль, предпочтительно от 0,1 до 1 моль, на 1 моль трехвалентного титана в реакционном продукте.

Полученный таким образом катализатор употребляется для полимеризации этилена в таком количестве, чтобы концентрация нерасгворимого в углеводородах реакционного продукта лежала в пределе (основываясь на титане) от 0,1 до 100 ммоль, предпочтительно от 0,5 до 20 ммоль на 1 л полимеризационного растворителя.

Полиадеризационная реакция проходит в условиях, принятых для обы1чно1го катализатора Циглера.

Полученный полиэт1илен может быть обработан сииртом, соляной КИСЛОТОЙ или системой, состоящей из соляной кислоты и спирта, для устранения катализатора.

В нижеследующих примерах кислород и вода были исключены при нриготовлении каталитического компонента для завершения полимеризации.

Пример 1. Раствор 200 моль четыреххлористого титана в 250 л совершенно обезвоженного и очищенного керосина в атмосфере азота подвергают сильному перемешиванию при температуре ниже комиатной и в него добавляют в течение приблизительно 2 час 200 моль хлорида диэтилалюминия; реакция смеси продолжается 3 час при температуре 40°С при постоянном перемешивании. Образующийся осадок отделяют декантацией и промывают несколько раз очищенным керосином до образования суспензии. Концентрацию трехваленгного титана в осадке определяют титрованием. После нроведения химического анализа найдено, что осадок содержит алюминий, хлор и этиловую группу в соответствующих количествах 0,45, 4,21 и 0,31 моль на 1 моль титана.

Отдельный иолимеризационный реактор, снабженный мешалкой, загружают 250 мл очищенного керосина, к которому прибавлено 5 ммоль указанного осадка и 1 ммоль четыреххлорнстого титана, после чего вдуванием прибавляют этилен при -температуре 80°С и смесь подвергают полимеризации в течение

2 час при атмосферном давлении. Для прекращения иолимеризации прибавляют метиловый спирт и продукт отфильтровывают и высушивают. Таким образом получают 114,5 г полиэтилена среднего молекулярного веса 70000 с индексом расплава 0,40, с объемным весом 0,337 и плотностью 0,951.

Если не прибавляют четыреххлористый титан к осадку, то получают 46,7 г полиэтилена со средним молекулярным весом 240000 и объемным весом 0,320.

Пример 2. 2,5 моль нерастворимого в углеводородах реакционного продукта, приготовленного в примере 1, прибавляют вместе с 0,5 моль тетрахлористого титана к 250 л очищенного керосина и вдувают этилен при 80°С в количестве 10 кг/час; после 6 час прибавляют метиловый спирт. После фильтрования и сущки получают 58 кг соверщенно порошкообразного лолиэтилеиа со средним МОлекулярным весом 80000 и индексом расплава 0,35, содержащего 2,5 метиловых групп на 1000 атомов углерода. Прилипание полиэтилена к внутренним стенкам полимеризационного реактора не наблюдается.

Контрольное испытание 1. Пример 1 повторяют, применяя 27 моль четыреххлористого титана и 75 моль хлорида диэтилалюминия. Компонент катализатора содержит 0,51 моль алюминия, 4,61 моль хлора и 0,08 моль этиловой группы (на 1 моль титана).

5 ммоль этого компонента катализатора прибавляют к 250 моль очищенного керосина, в котором производят полимеризацию этилена, как в примере 1. Получают только 9,8 г полиэтилена со средним молекулярным весом 350000.

Контрольное испытание 2. Повторяют пример 2 с 2,5 моль реакционного продукта, полученного при контрольном испытании 1, и 0,5 моль четыреххлористого титана. При этом почти не наблюдается абсорбции этилена, и из-за резкого повьпления давления в реакторе приходится прекращать подачу этилена после 30 мин. Затем прибавляют 0,3 моль хлорида диэтилалюминия и подачу этилена возобновляют, после чего следует щестичасовая реакция, как в примере 2. Получают 55 кг полиэтилена среднего молекулярного веса 78000 с индексом расплава 0,41, содержащего 3,2 метиловых групп на 1000 атомов углерода, причем 6 кг этого этилена прилипает к внутренним стенкам полимеризационной емкости, впускной трубе и поверхностям лопаток мешалки в виде пленкообразного или подобного суспензии полимера.

Контрольное испытание 3. 0,4 моль полуторахлористого этилалюминия

(С2Н5)зА12С1з

растворяют в 1 л керосина в атмосфере азота и добавляют 0,4 моль четыреххлористого титана в течение 1 час при постоянном перемещивании при комнатной температуре.

После дальненщего перемешивания в течение 2 час образуется осадок, который отделяют декантацией и повторно промывают очищенным керосином до образования суспензии. Осадок содержит 0,52 моль алюминия, 5,03 моль хлора и 0,08 моль этила.

Этилен подвергают полимеризации в 250 мл очищенного керосина при атмосферном давлении и при температуре 80°С в течение 2 час в присутствии 5 ммоль этого реакционного продукта и 5 ммоль хлорида диэтилалюминия. Получают 87,2 г полиэтилена чрезвычайно высокого молекулярного веса 960000 и объемного веса 0,294. Инфракрасный спектральный анализ показывает отсутствие ответвлений в главной цепи этого полимера.

Контрольное испытание 4. 22 ммоль хлорида диизобутилалюминия на 1 л гексана и 16 ммоль четыреххлористого титана на 1 л гексана непрерывно подают в полимеризационный реактор. Подача регулируется таким образом, что концентрация образующегося трехвалентного титана составляет от 3 до 4 мг-атом на 1 л гексана и что концентрация четырехвалентного титана равна 5-6 мг-атом на 1 л гексана. Одновременно в реактор подают непрерывным потоком этилен в количестве 200 л/час, причем производится постоянная разгрузка реакционной смеси, а полимеризационная температура и парциальное давление этилена удерживаются, соответственно, при 60°С и 0,4 атм.

После 30 час разгрузка полимерной суспензия затруднительна и полимеризацию прекращают. После открытия полимеризационного реактора обнаруживают, что больщие количества пленкообразного или похожего на суспензию полимера покрывают внутренние стенки реактора.

Объемный вес полиэтилена 0,135, а индекс 5,30.

Контрольное испытание 5. 5 ммоль треххлористого титана-АА (продукт фирмы Штауфера) и 1 ммоль четыреххлористого титана прибавляют в 250 мл очищенного керосина и этилен впускают в раствор при атмосферном давлении и при температуре 80°С в течение 2 час, причем применяют то ж.е самое оборудование, что в примере 1. Твердый этилен не образуется.

Пример 3. Нерастворимый в углеводородах реакционный продукт готовят так же, как в примере 1, применяя 250 моль полуторахлористого этилалюминия вместо хлорида диэтилалюминия. Реакционный продукт содержит 10,82 моль алюминия, 5,01 моль хлора и 0,24 моль этиловых групп на 1 моль титана.

Этилен полимеризуют так же, как в примере 1, и выход составляет 55,5 г полиэтилена среднего молекулярного веса 115000 с индексом расплава О ,07, объемным весом 0,280 и плотностью 0,952.

При повторении полимеризации без четыреххлористого титана получают 38 г полиэтилена среднего молекулярного веса 250000 и объемного веса 0,237.

Пример 4. Керосиновый раствор, содержащий 10 ммоль реакционного продукта, полученного в примере 3, и 3 ммоль четыреххлористого титана, непрерывно подают в автоклав емкостью 2,5 л в количестве 1 л/час, температура внутри реактора 60°С. Одновременно в реактор вводят газовую смесь этилена и водорода, содержащую 1 мол. % водорода, для поддержания постоянного давления внутри реактора 5 кг/см по манометру. Смесь реакционного продукта непрерывно разгружают, поддерживая постоянный уровень жидкости. В течение 1 час в среднем получают 320 г полиэтилена с индексом расплава от 0,20 до 0,27.

После 120 час непрерывной работы реакцию оставляют и реактор осматривают. Не наблюдается прилипания полиэтилена ни на поверхностях стенок реактора, ни в трубопроводе.

Контрольное испытание 6. Пример 4 повторяют, применяя 10 ммоль нерастворимого в углеводородах реакционного продукта, приготовленного согласно контрольному испытанию 1. Уже после 1 час начинается образование пленкообразного полиэтилена в реакторе и после 10 час разгрузка полимерной суспензии затруднительна. Полимеризацию прекращают; больп1ие количества полимера закупоривают реактор. Выход на единицу времени низок, приблизительно 170 г.

Пример 5. 1 моль четырехбромистого титана растворяют в 1 л совершенно обезвоженного и очищенного керосина в атмосфере азота, после чего прибавляют 4 моль двухлористого этилалюминия, растворенного в 200 мл керосина, в течение приблизительно 30 мин при постоянном размешивании при температуре ниже комнатной, после чего реакция продолжается в течение 5 час при размешивании п при температуре 60°С.

Остаток отделяют декантацией и промывают очищенным керосином несколько раз до образования суспензии. Отдельно 250 мл очищенного керосина помещают в полимеризационный реактор, снабженный мешалкой, куда прибавляют 0,25 ммоль нерастворимого в углеводородах реакционного продукта и 0,2 ммоль четырехбромистого титана. Этилен впускают в реактор при 60°С и при атмосферном давлении, причем выход составляет 85 г порошкообразного полиэтилена со средним молекулярным весом 30000 и индексом расплава 5,8, который содержит 5,3 метиловых групп на 1000 атомов углерода. Образование пленкообразного полиэтилена не наблюдается.

Контрольное испытание 7. Полимеризацию, описанную в примере 5, повторяют

в присутствии катализатора из примера 5, и 0,7 ммоль на 1 л двухлористого этилалюминия. Получают 38 г порошкообразного полиэтилена со средним молекулярным весом 25000 и с индексом расплава 7,8, содержащего 4,0 метиловых групп на 1000 атомов углерода, после чего в реакторе обнаружено прилипание приблизительно 2,5 г пленкообразного полиэтилена.

Пример 6. К 2 моль нерастворимого в углеводородах реакционного продукта, приготовленного в примере 1, прибавляют 1 люль четыреххлористого титана при 60°С в течение 30 мин. Растворимый в углеводородах компонент устраняют декантацией, 5 ммоль остающегося реакционного продукта прибавляют к 250 моль очищенного керосина в реактор с мешалкой и этилен подвергают полимеризации при 80°С в течение 3 час в проточной системе при атмосферном давлении. Получают 73 г порошкообразного полиэтилена со средним молекулярным весом 110000 и индексом расплава 0,05, содержащего 2,0 метиловых групп на 1000 атомов углерода.

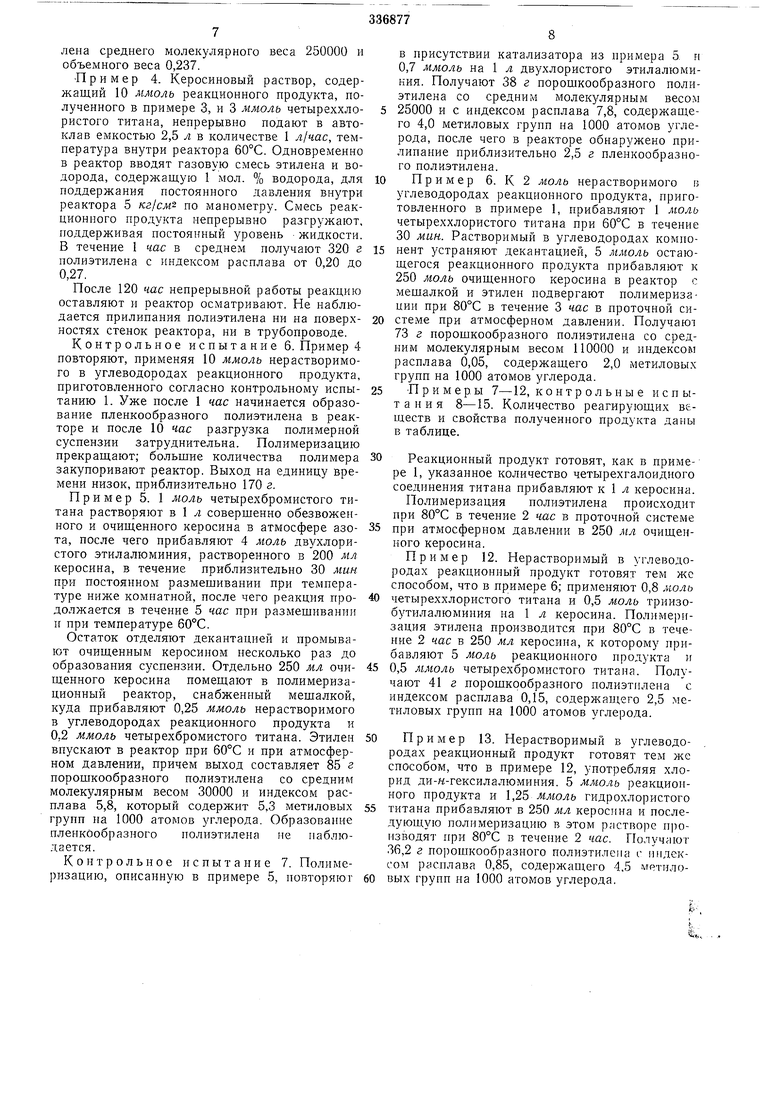

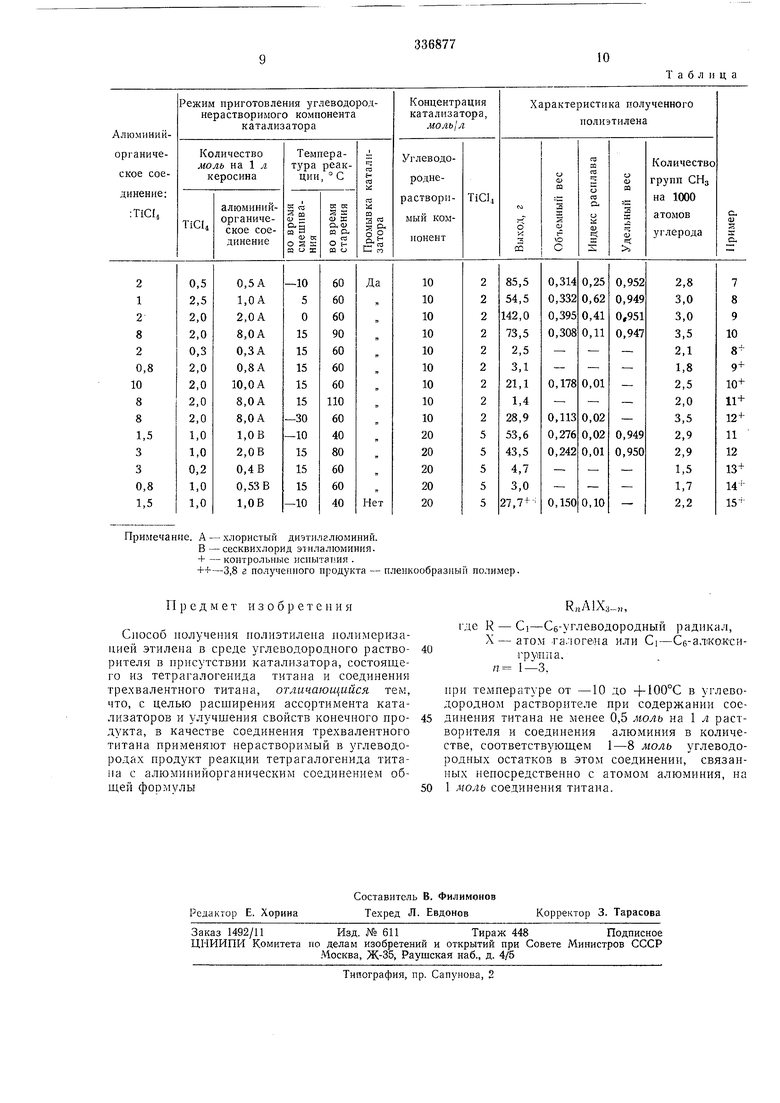

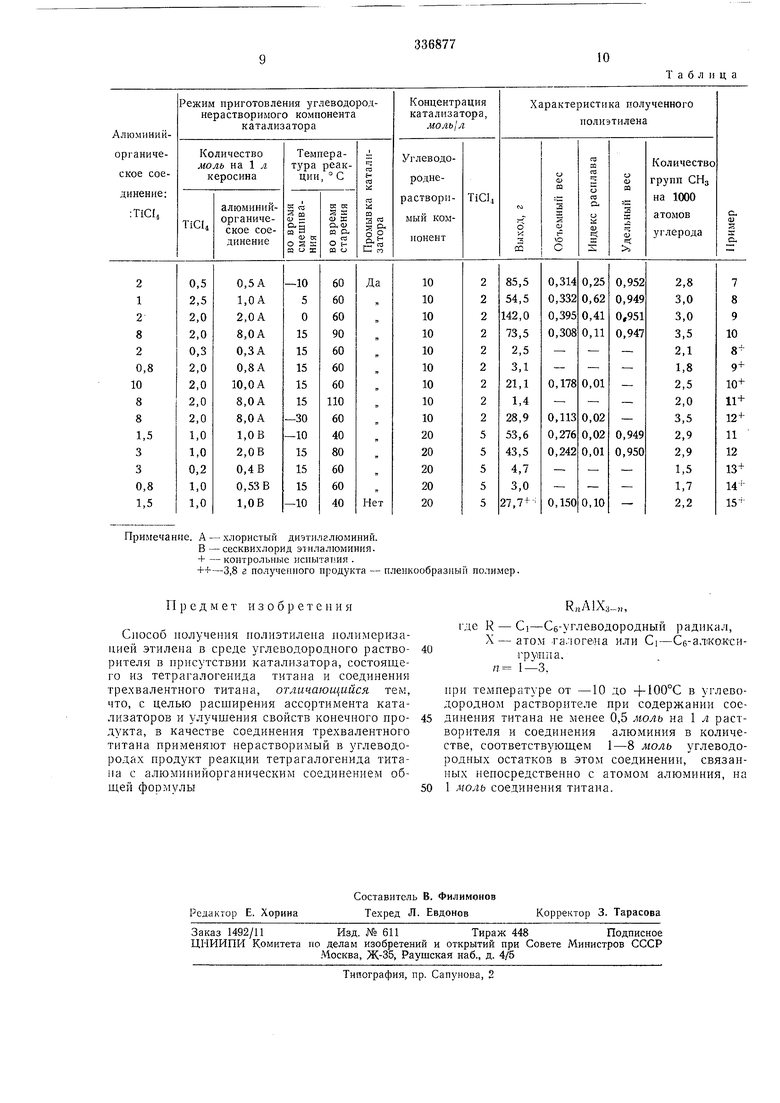

Примеры 7-12, ко нтр о л ь н ы е испытания 8-15. Количество реагирующих веществ и свойства полученного продукта даны в таблице.

Реакционный продукт готовят, как в примере 1, указанное количество четырехгалоидного соединения титана прибавляют к 1 л керосина. Полимеризация полиэтилена происходит при 80°С в течепие 2 час в проточной системе

при атмосферном давлении в 250 мл очищенного керосина.

Пример 12. Перастворимый в углеводородах реакционный продукт готовят тем же способом, что в примере 6; применяют 0,8 моль

четыреххлористого титана и 0,5 моль триизобутилалюминия на 1 л керосина. Полимеризация этилена производится при 80°С в течение 2 час в 250 мл керосина, к которому прибавляют 5 моль реакционного продукта и

0,5 ммоль четырехбромистого титана. Получают 41 г порошкообразного полиэтилена с индексом расплава 0,15, содержапдего 2,5 метиловых групп на 1000 атомов углерода.

Пример 13. Нерастворимый в углеводородах реакционный продукт готовят тем же способом, что в примере 12, употребляя хлорид ди-н-гексилалюмпния. 5 ммоль реакционного продукта и 1,25 ммоль гидрохлористого

титана прибавляют в 250 мл керосина и последующую полимеризацию в этом рлстворе производят при 80°С в течение 2 час. Получают 36,2 г порошкообразного полиэтилена с индексом расплава 0,85, содержащего 4.5 мf тплoвых групп на 1000 атомов углерода.

Таблица

Примечание. А - хлористый диэти.чглюминий. В -сесквихлорид эшлалюминия. + -контрольные испытания. ,8 г полученного продукта - пленкообразный полимер.

Предмет изобретен и я

Способ получения полиэтилена полимеризацией этилена в среде углеводородного растворителя в присутствии катализатора, состоящего из тетрагалогенида титана и соединения трехвалентного титана, отличающийся тем, что, с целью расширения ассортимента катализаторов и улучохения свойств конечного продукта, в качестве соединения трехвалентного титана применяют нерастворимый в углеводородах продукт реакции тетрагалогенида титана с алюминийорганическим соединением общей формулы

RnAlXs-,,,

где R - Ci-Сб-углеводородный радикал, X - атом галогена или Ci-Сб-алкоксигруипа. п, 1-3,

при температуре от -10 до -+-100°С в углеводородном растворителе при содержании соединения титана не менее 0,5 моль на 1 л растворителя и соединения алюминия в количестве, соответствующем 1-8 моль углеводородных остатков в этом соединении, связанных непосредственно с атомом алюминия, на 1 моль соединения титана.

Авторы

Даты

1972-01-01—Публикация