Изобретение относится к технике переработки полимерных материалов и может быть использовано в производствах, где могут найти применение армированные шланги, например в химической промышленности, сельском .хозяйстве, электротехнике, в медицине, в ва.куумной технике и др.

Известно устройство для непрерывного производства армированных полимерных шлангов, содержаш,ее оправку и механизмы подачи на нее рукавной заготовки и стягивания (изделия. Основной недостаток известного устройства заключается в том, что прочность шланга, изготовленного на этом устройстве, определяется прочностью рукавной заготовки, которая, как правило, имеет невысокое значение, а также то, что известное устройство непригодно для получения шлангов с гофрами.

Целью настояш,его изобретения является достижение возможности изготовления армированных шлангов с одновременным гофрированием любой требуемой длины, повышение прочности армированных шлангов за счет использования армированных сеткой рукавных заготовок, расширение ассортимента армированных шлангов - возможность получения армированных шлангов как с гофрами, так и без гофр.

ройстве оправка оборудована механизмом ее фиксации внутри шланга и имеет участок с винтовой поверхностью, контактирующий через стенку шланга с приводными ремнями и

роликовыми опорами, а также цилиндрическую часть, контактирующую через стенку шланга с армирующим профилем, входящим в зазор между поджимным роликом и оправкой посредством механизма подачи. Регулируя соотношение скорости вращения

и скорости Подачи армирующего элемента,

можно получать армированный шланг как с

гофрами разной глубины, так и без гофр.

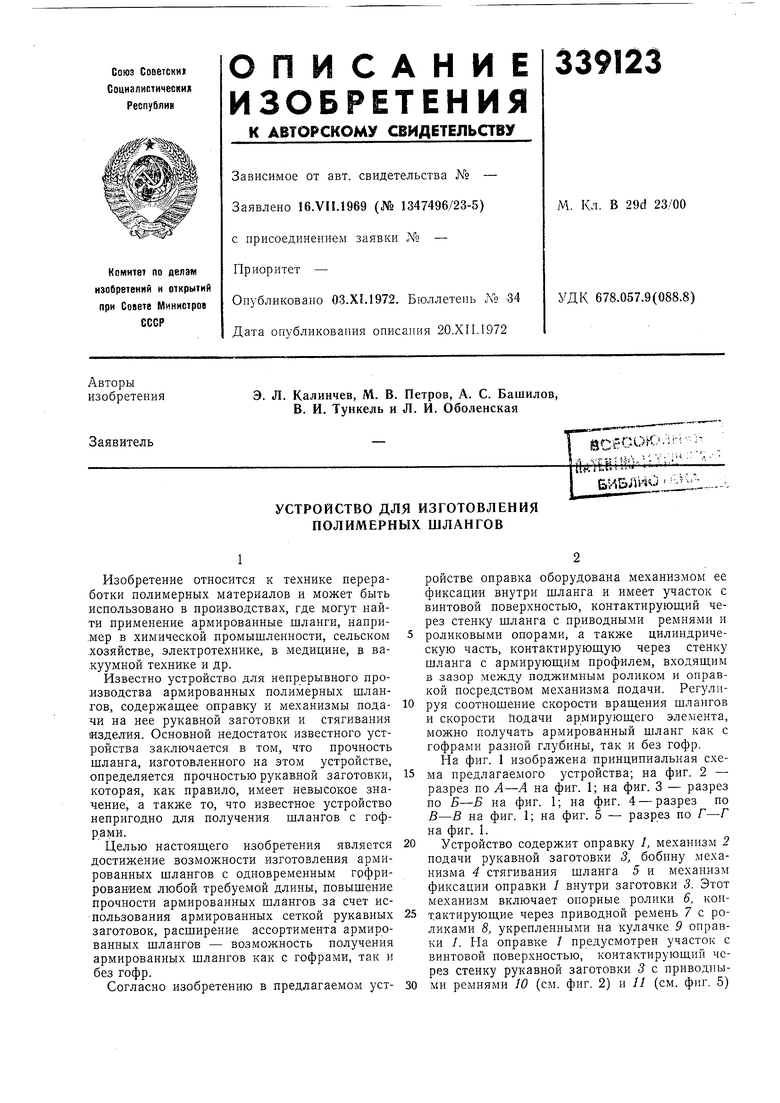

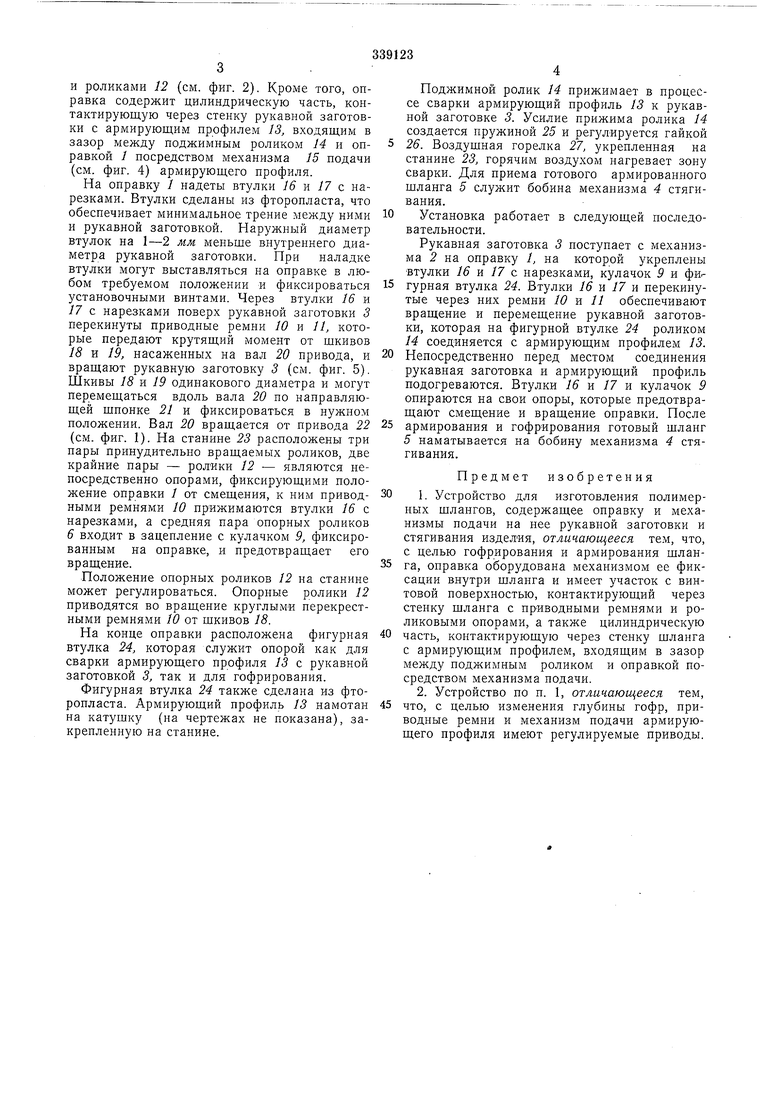

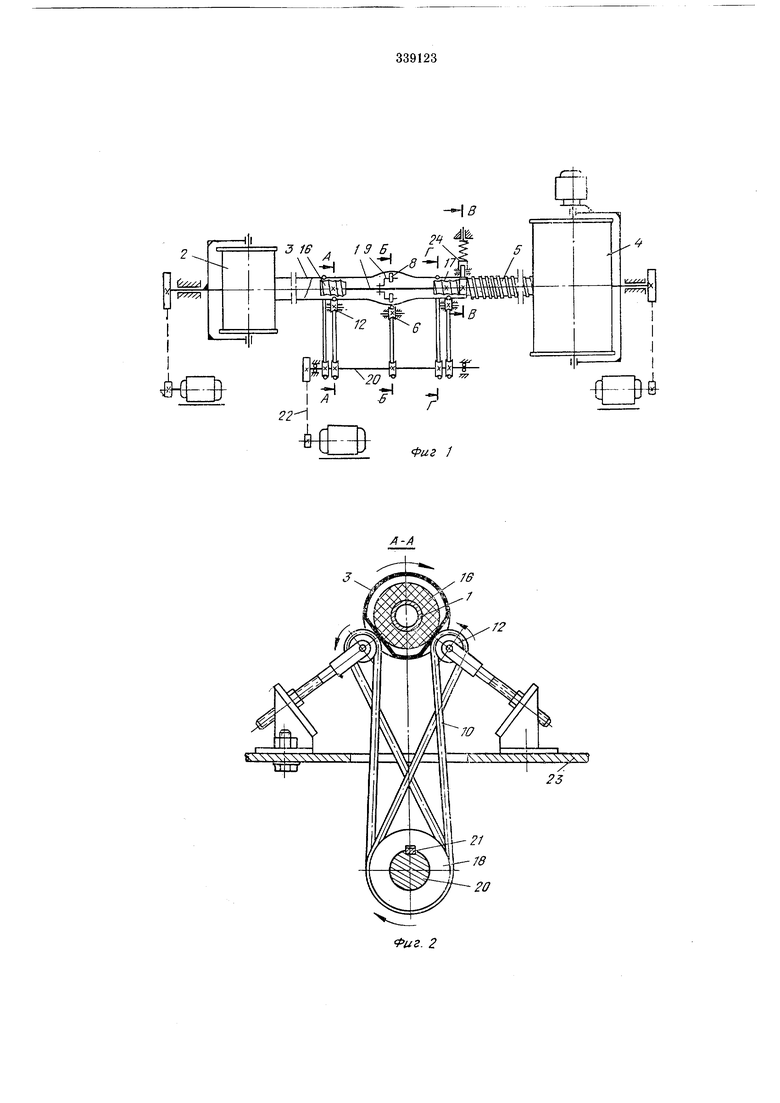

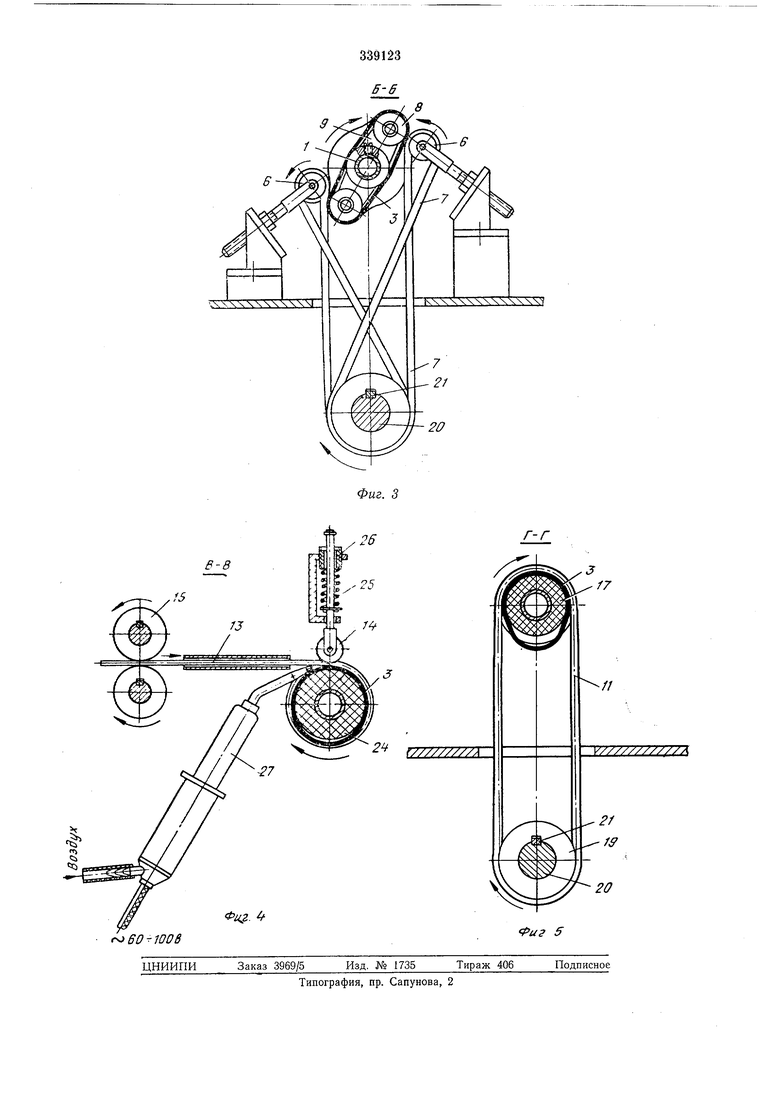

На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг. 4 - разрез по В-В на фиг. 1; на фиг. 5 - разрез по Г-Г на фиг. 1.

Устройство содержит оправку /, механизм 2 подачи рукавной заготовки 3, бобину механизма 4 стягивания шланга 5 и механизм фиксации оправки / внутри заготовки 5. Этот механизм включает опорные ролики 6, контактирующие через приводной ремень 7 с роликами 8, укрепленными на кулачке 9 оправки /. На оправке 1 предусмотрен участок с винтовой поверхностью, контактирующий через стенку рукавной заготовки 3 с приводныи роликами 12 (см. фиг. 2). Кроме того, оправка содержит цилиндрическую часть, контактирующую через стенку рукавной заготовки с армирующим профилем 13, входящим в зазор между поджимным роликом J4 и оправкой / посредством механизма 15 подачи (см. фиг. 4) армирующего профиля.

На оправку / надеты втулки 16 ii 17 с нарезками. Втулки сделаны из фторопласта, что обеспечивает минимальное трение между ними и рукавной заготовкой. Наружный диаметр втулок на 1-2 мм меньще внутреннего диаметра рукавной заготовки. При наладке втулки могут выставляться на оправке в любом требуемом положении и фиксироваться установочными винтами. Через втулки 16 и

17с нарезками поверх рукавной заготовки 3 перекинуты приводные ремни 10 и 11, которые передают крутящий момент от щкивов

18и 19, насаженных на вал 20 привода, и вращают рукавную заготовку 3 (см. фиг. 5). Шкивы 18 и 19 одинакового диаметра и могут перемещаться вдоль вала 20 по направляющей щпонке 21 и фиксироваться в нужном положении. Вал 20 вращается от привода 22 (см. фиг. 1). На стапипе 23 расположены три пары принудительно вращаемых роликов, две крайние пары - ролики 12 - являются непосредственно опорами, фиксирующими положение оправки / от смещения, к ним приводными ремнями 10 прижимаются втулки 16 с нарезками, а средняя пара опорных роликов 6 входит в зацепление с кулачком 9, фиксированным на оправке, и предотвращает его вращение.

Положение опорных роликов 12 на станине может регулироваться. Опорные ролики 12 приводятся во вращение круглыми перекрестными ремнями 10 от щкивов 18.

На конце оправки расположена фигурная втулка 24, которая служит опорой как для сварки армирующего профиля 13 с рукавной заготовкой 3, так и для гофрирования.

Фигурная втулка 24 также сделана из фторопласта. Армирующий профиль 13 намотан на катущку (на чертежах не показана), закрепленную на станине.

Поджимной ролик 14 прижимает в процессе сварки армирующий профиль 13 к рукавной заготовке 3. Усилие прижима ролика 14 создается пружиной 25 и регзлируется гайкой

26. Воздущная горелка 27, укрепленная на станине 23, горячим воздухом нагревает зону сварки. Для приема готового армированного щланга 5 служит бобина механизма 4 стягивания.

Установка работает в следующей последовательности.

Рукавная заготовка 3 поступает с механизма 2 на оправку 1, на которой укреплены втулки 16 и 17 с нарезками, кулачок 9 и фи.гурная втулка 24. Втулки 16 и 17 и перекинутые через них ремни 10 и 11 обеспечивают вращение и перемещение рукавной заготовки, которая на фигурной втулке 24 роликом 14 соединяется с армирующим профилем 13.

Непосредственно перед местом соединения рукавная заготовка и армирующий нрофиль подогреваются. Втулки 16 vi 17 и кулачок 9 опираются на свои опоры, которые предотвращают смещение и вращение оправки. После

армирования и гофрирования готовый щланг 5 наматывается на бобину механизма 4 стягивания.

Предмет изобретения

1. Устройство для изготовления полимерных щлангов, содержащее оправку и механизмы подачи на нее рукавной заготовки и стягивания изделия, отличающееся тем, что, с целью гофрирования и армирования щланга, оправка оборудована механизмом ее фиксации внутри шланга и имеет участок с винтовой поверхностью, контактирующий через стенку щланга с приводными ремнями и роликовыми опорами, а также цилиндрическую

часть, контактирующую через стенку щланга с армирующим нрофилем, входящим в зазор между поджимным роликом и оправкой посредством механизма подачи. 2. Устройство по п. 1, отличающееся тем,

что, с целью изменения глубины гофр, приводные ремни и механизм подачи армирующего профиля имеют регулируемые приводы.

Авторы

Даты

1972-01-01—Публикация