Известны устройства для обработки и затылования заборной части метчиков при относительном перемещении установленного в рабочих центрах метчика и шлифовального круга но затылуемой поверхности от кулачкового механизма.

Предлагаемое устройство отличается тем, что кулачковый механизм установлен на одной оси с рабочими центрами устройства, на которой жестко закреплена люлька, связанная с качающейся планкой, имеющей опорные плоскости, взаимодействующие с соответствующими подвижными ползунами рычагов-качалок с опорными роликами, соприкасающимися с рабочими профилями кулачкового неханизма. Это обеспечивает обработку метчиков, имеющих на заборной части различные формы затыловочных поверхностей у режущих и ведущих перьев.

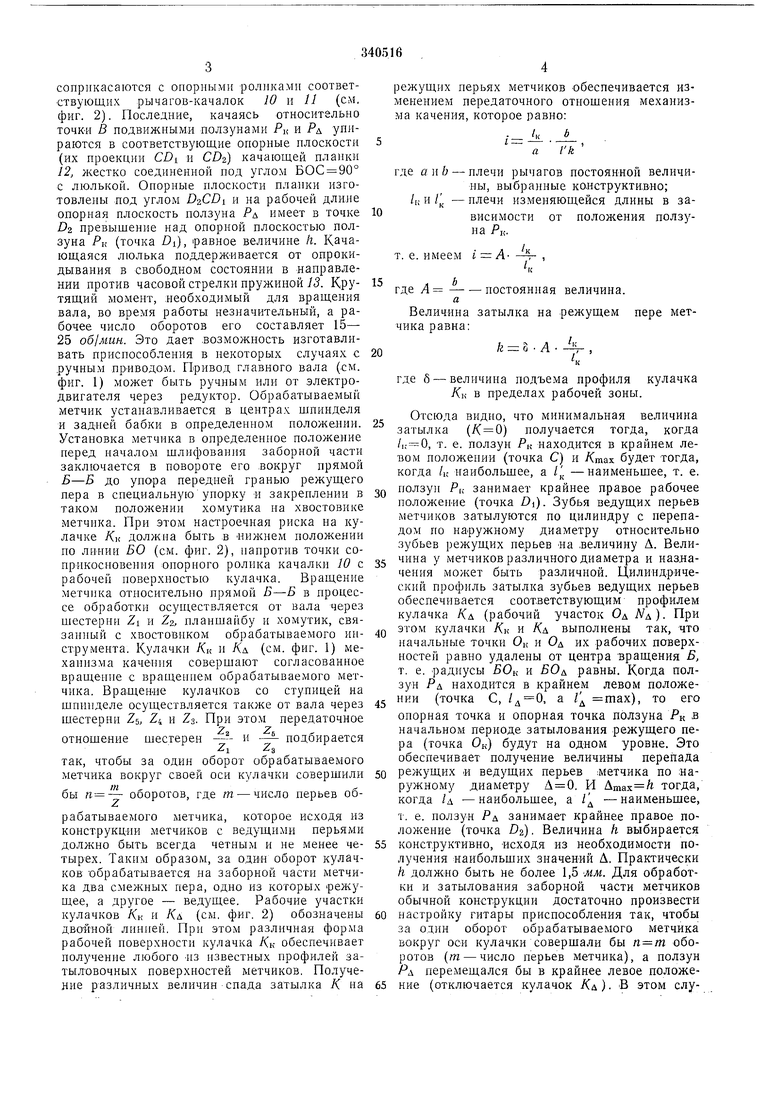

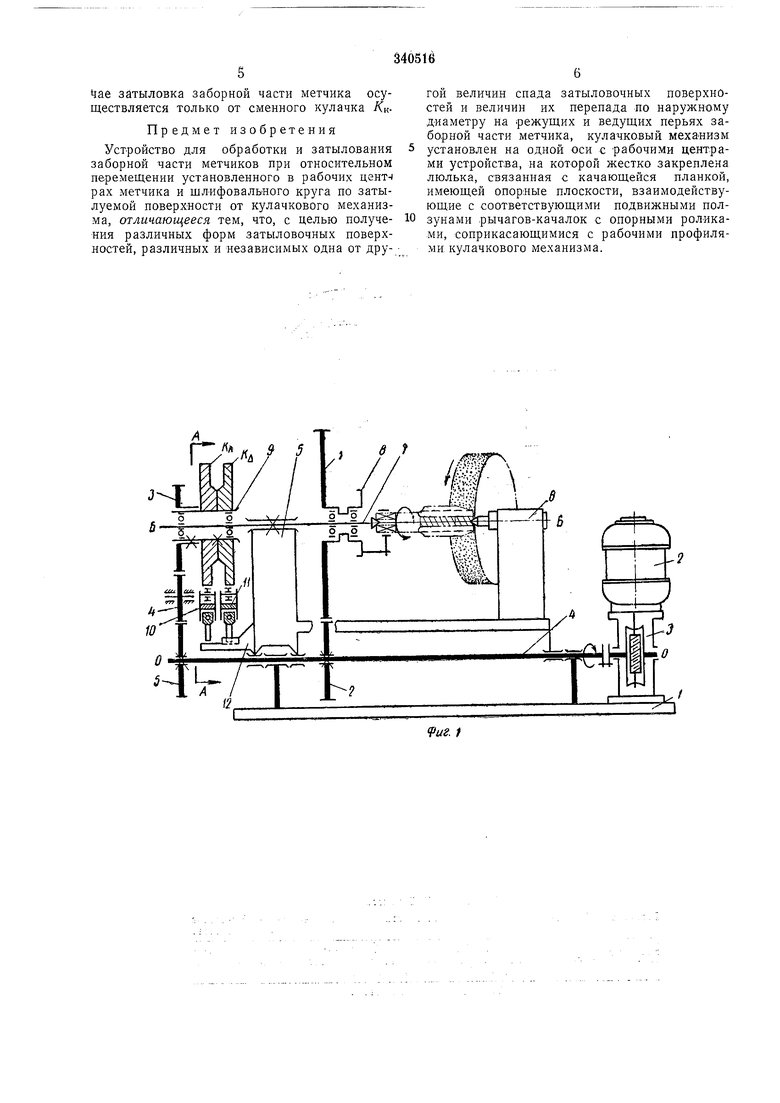

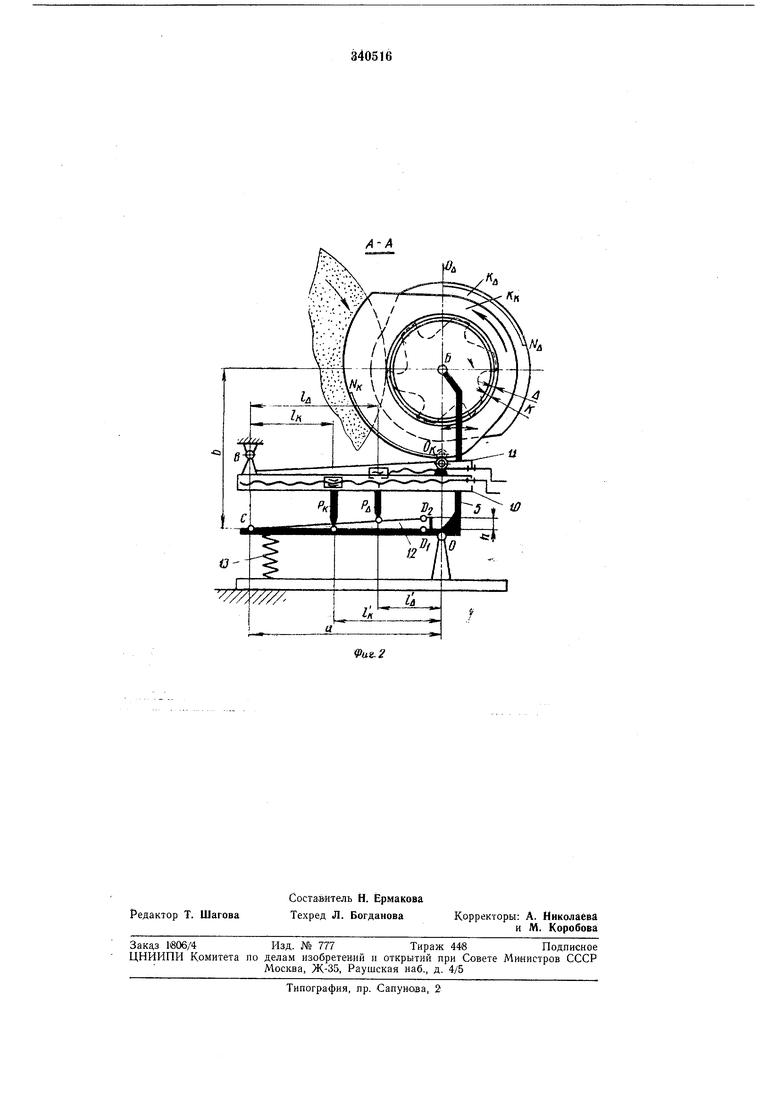

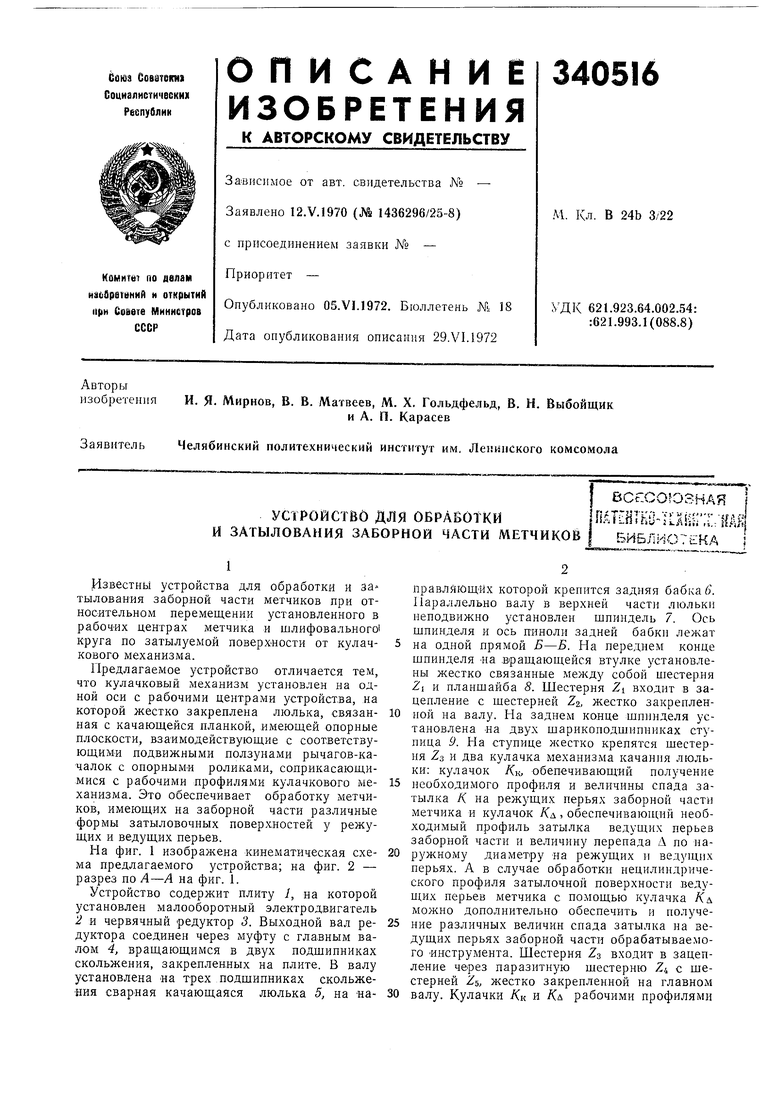

На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2 - разрез по А-Л на фиг. 1.

Устройство содержит плиту 1, на которой установлен малооборотный электродвигатель 2 и червячный редуктор 3. Выходной вал редуктора соединен через муфту с главным валом 4, вращающимся в двух подщипниках скольжения, закрепленных на плите. В валу установлена «а трех подшипниках скольжения сварная качающаяся люлька 5, на направляющйх которой крепится задняя бабка 6 Параллельно валу в верхней части люльки неподвижно установлен шпиндель 7. Ось шпинделя и ось ниноли задней бабкн лежат на одной прямой -. На переднем конце шпинделя На вращающейся втулке установлены жестко связанные между собой шестерня Zi и планшайба 8. Шестерня Zi входит в зацеиление с шестерней Zz, жестко закрепленной на валу. На заднем конце шпинделя установлена на двух шарикоподшипниках ступица 9. На ступице жестко крепятся шестерия 2з и два кулачка механизма качания люльки: кулачок Кк, обепечиваюший получение необходимого профиля и величины спада затылка /С на режущих перьях заборной части метчика и кулачок /Сд , обеспечивающнй необходимый профиль затылка ведущих перьев заборной части и величину перепада Д по наружному диаметру на режущих и ведущих перьях. А в случае обработки нецилиндрического профиля затылочной поверхности ведущих перьев метчика с помощью кулачка /Сд можно дополнительно обеспечить и получение различных величин спада затылка на ведущих перьях заборной части обрабатываемого инструмента. Шестерня Zs входит в зацепление через паразитную шестерню Zi, с шестерней Zs, жестко закрепленной на главном валу. Кулачки Кк и К& рабочими профилями

соприкасаются с опорными ролпками соответствующих рычагов-качалок 10 и 11 (см. фиг. 2). Последние, качаясь относительпо точки В подвижными ползунами РК и Рд упираются в соответствующие опорные плоскости (их проекции CZ)i и CD) качающей планки 12, жестко соединенной под углом с люлькой. Опорные плоскости планки изготовлены под углом DzCDi и на рабочей длине опорная плоскость ползуна Рд имеет в точке DZ превышение над опорной плоскостью ползуна РК (точка DI), равное величине 1г. Качающаяся люлька поддерживается от опрокидывания в свободном состоянии в направлении против часовой стрелки пружиной 13. Крутящий момент, .необходимый для вращения вала, во время работы незначительный, а рабочее число оборотов его составляет 15- 25 об/мин. Это дает возможность изготавливать приспособлення в некоторых случаях с ручным приводом. Привод главного вала (см. фиг. 1) может быть ручным или от электродвигателя через редуктор. Обрабатываемый метчик устанавливается в центрах щпинделя и задпей бабки в определепном положении. Установка метчика в определенное положение перед началом шлифования заборной части заключается в повороте его вокруг прямой Б-Б до упора передней гранью режущего пера в специальную унорку и закреплении в таком положении хомутика па хвостовике метчика. При этом настроечная риска на кулачке Кк должна быть в нижнем положении по линии 0 (см. фиг. 2), напротив точки соприкосновення опорного ролика качалки 10 с рабочей поверхностью кулачка. Вращение метчика отпосительпо прямой Б-Б в процессе обработки осуществляется от вала через шестерни Zi и Zz, планшайбу и хомутик, связанный с хвостовиком обрабатываемого ийструмента. Кулачки Кк и Лд (см. фиг. 1) механизма качеиия совершают согласованное вращенне с вращеннем обрабатываемого метчика. Вращение кулачков со ступицей на шпинделе осуществляется также от вала через шестерни Zj, Z/, и Za. При этом передаточное

z ..

отношение шестерен - и - подоирается

ZjZg

так, чтобы за один оборот обрабатываемого метчика вокруг своей оси кулачки совершили

бы оборотов, где т - число перьев обрабатываемого метчика, которое исходя из коиструкции метчиков с ведущими перьями должно быть всегда четным и не менее четырех. Таким образом, за один оборот кулачков -обрабатывается иа заборной части метчика два смежных пера, одно из которых режупдее, а другое - ведущее. Рабочие участки кулачков Кк и /Сд (см. фиг. 2) обозначены двайной линией. При этом различная форма рабочей иоверхности кулачка К.к обеспечивает получение любого ИЗ известных профилей затыловочных поверхностей метчиков. Получение различных величин спада затылка К на

режущих перьях метчиков обеспечивается изменением передаточного отношения механизма качения, которое равно:

а Ik

где аи/; - плечи рычагов постоянной величины, выбранные конструктивно; IK и / - плечи изменяющейся длины в зависимости от положения ползупа РК.

л /к

т. е. имеем i - А- -4- ,

к

л 1

где Л постоянная величина.

Величина затылка на режущем пере метчика равна:

/г 3 . А . - ,

где б - величина подъема профиля кулачка Кк в пределах рабочей зоны.

Отсюда видно, что минимальная величина затылка (/(0) получается тогда, когда /,, т. е. ползун РК находится в крайнем левом положении (точка С) и /Стах будет тогда, когда /к наибольшее, а / -наименьшее, т. е. ползун РК занимает крайнее правое рабочее положение (точка DI). Зубья ведущих перьев метчиков затылуются по цилиидру с перепадом по наружному диаметру относительно зубьев режущих иерьев на величину А. Величина у метчиков различного диаметра и назначения может быть различной. Цилиндрический профиль затылка зубьев ведущих перьев обеспечивается соответствующим профилем кулачка /чд (рабочий участок Од Лд). При этом кулачки Кк и /Сд выполнены так, что начальные точки Оц и Од их рабочих поверхностей равно удалены от центра вращения Б, т. е. радиусы БОк и 0д равны. Когда ползун Рд находится в крайнем левом положении (точка С, , а /д тах), то его

опорная точка и опорная точка ползуна РК в начальном периоде затылования режущего пера (точка OK) будут на одном уровне. Это обеспечивает получение величины перепада режущих « ведущих перьев метчика по :наружному диаметру . И тогда, когда /д -наибольшее, а /д -наименьшее, т. е. ползун Рд занимает крайнее правое положение (точка DZ) . Величина h выбирается конструктивно, -исходя из необходимости получения наибольших значений Д. Практически h. должно быть не более 1,5 мм. Для обработки и затылования заборной части метчиков обычной конструкции достаточно произвести настройку гитары приспособления так, чтобы за один оборот обрабатываемого метчика вокруг оси кулачки совершали бы п т оборотов (т - число перьев метчика), а ползун Яд перемещался бы в крайнее левое положение (отключается кулачок /Сд ). В этом слуЧае затыловка заборной части метчика осуществляется только от сменного кулачка КкПредмет изобретения

Устройство для обработки и затылования заборной части метчиков при относительном перемещении установленного в рабочих цент-i pax метчика и шлифовального круга по затылуемой поверхности от кулачкового механизма, отличающееся тем, что, с целью получения различных форм затыловочных поверхностей, различных и независимых одна от другой величин спада затыловочных поверхностей и величин их перепада по наружному диаметру на режущих и ведущих перьях заборной части метчика, кулачковый механизм установлен на одной оси с рабочими центрами устройства, на которой жестко закреплена люлька, связанная с качающейся планкой, имеющей опорные плоскости, взаимодействующие с соответствующими подвижными ползунами рычагов-качалок с опорными роликами, соприкасающимися с рабочими профилями кулачкового механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

| СПОСОБ ЗАТЫЛОВОЧНОГО ШЛИФОВАНИЯ РЕЖУЩИХ ЗУБЬЕВ МЕТЧИКОВ, ФОРМИРОВАТЕЛЕЙ РЕЗЬБЫ И ПОДОБНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2397059C2 |

| Способ затылования метчиков | 1983 |

|

SU1333542A1 |

| Метчик для нарезания точных резьб и способ его изготовления | 1987 |

|

SU1562073A1 |

| Способ затылования зубьев режущих инст-РуМЕНТОВ и CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841778A1 |

| Способ затылования метчиков по заборному конусу и устройство для его осуществления | 1979 |

|

SU874313A1 |

| Резьбошлифовальный станок для обработки метчиков | 1978 |

|

SU732117A1 |

| МЕТЧИК ДЛЯ НАРЕЗАНИЯ ТОЧНЫХ РЕЗЬБ | 1972 |

|

SU422552A1 |

| МЕТЧИК ДЛЯ НАРЕЗАНИЯ ТОЧНЫХ РЕЗЬБ | 1970 |

|

SU288519A1 |

| МЕТЧИК ДЛЯ НАРЕЗАНИЯ ТОЧНЫХ РЕЗЬБ | 1972 |

|

SU418292A1 |

Г л V I .л / -L f /

/1-Д

Лл

f«

Авторы

Даты

1972-01-01—Публикация