Изобретение предназначено для изготовления методом намотки трубок из гибкого листового материала, например прорезиненной ткани.

Известен автомат для формования трубок КЗ гибкого листового материала, содержащий формующее устройство, состоящее из дорна, расположенных вокруг него поворотных валков и отражателей, и устройство для съема трубок с дорна. В известном автомате отражатели выполнены в виде плоских пружин, закрепленных одним концом, что вызывает хаотичное подвертывание обогнувщей дорн передовой кромки заготовки под остальную ее часть, либо неравномерный сход кромки с отражателей. Вследствие этого по всей длине отформованной трубки образуются рубцы, либо происходит искажение поперечного сечения ее местными утолщениями.

Целью изобретения является устранение указанного недостатка.

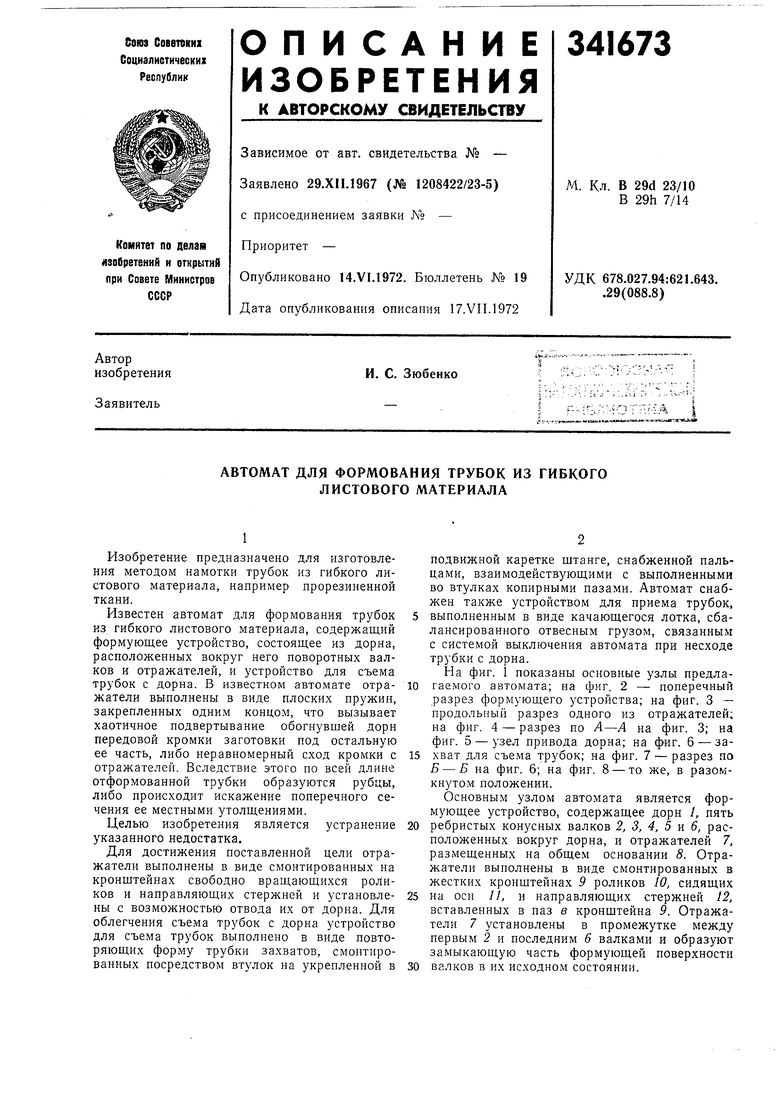

Для достижения поставленной цели отражатели выполнены в виде смонтированных на кронщтейнах свободно вращающихся роЛиков и направляющих стержней и установлены с возможностью отвода их от дорна. Для облегчения съема трубок с дорна устройство для съема трубок выполнено в виде повторяющих форму трубки захватов, смонтированных посредством втулок на укрепленной в

подвижной каретке щтанге, снабженной пальцами, взаимодействующими с выполненными во втулках копирными пазами. Автомат снабжен также устройством для приема трубок,

выполненным в виде качающегося лотка, сбалансированного отвесным грузом, связанным с системой выключения автомата при несходе трубки с дорна.

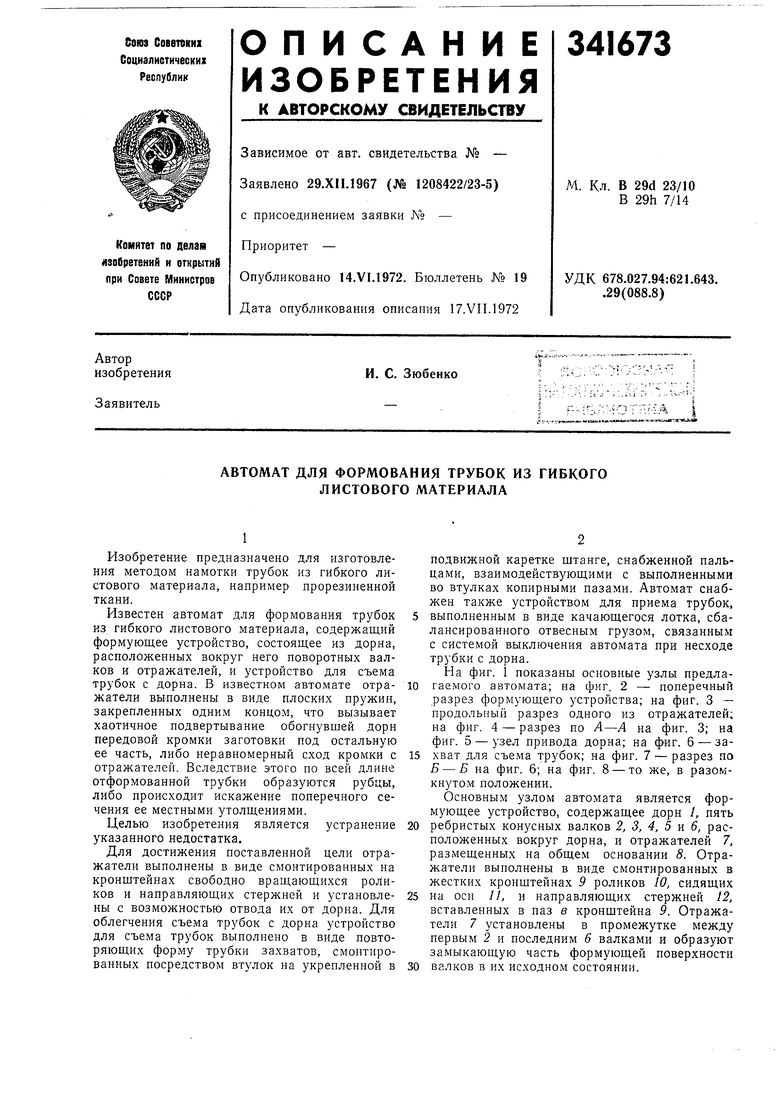

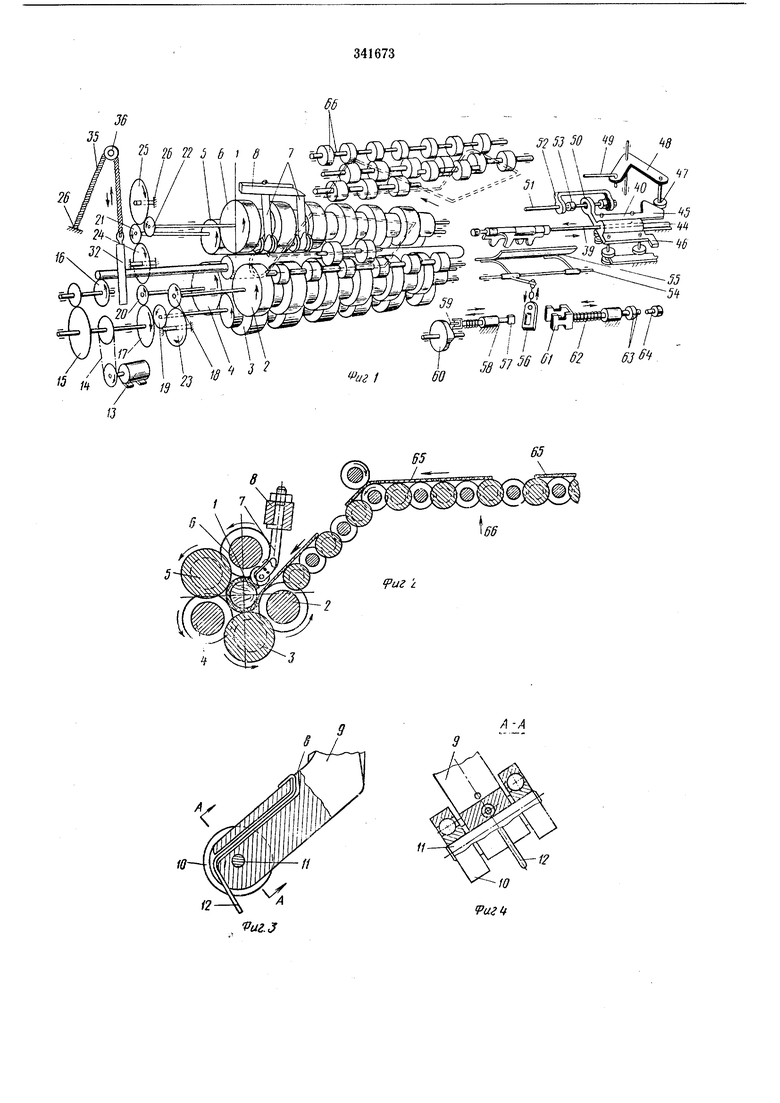

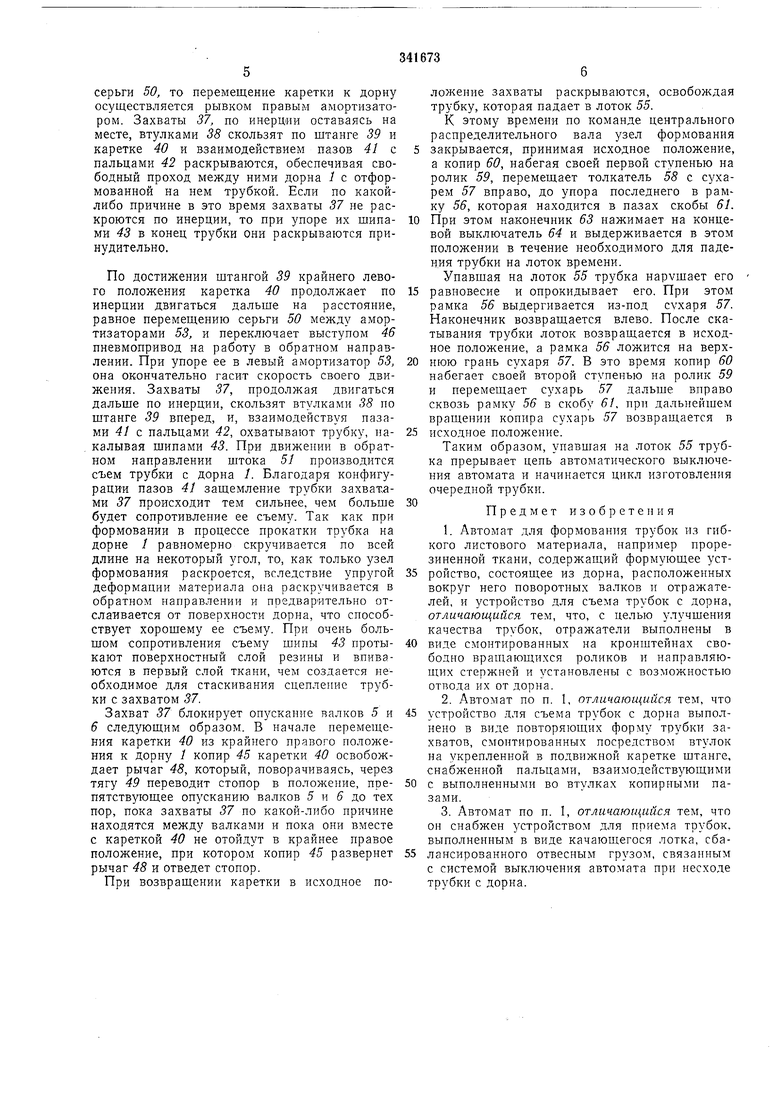

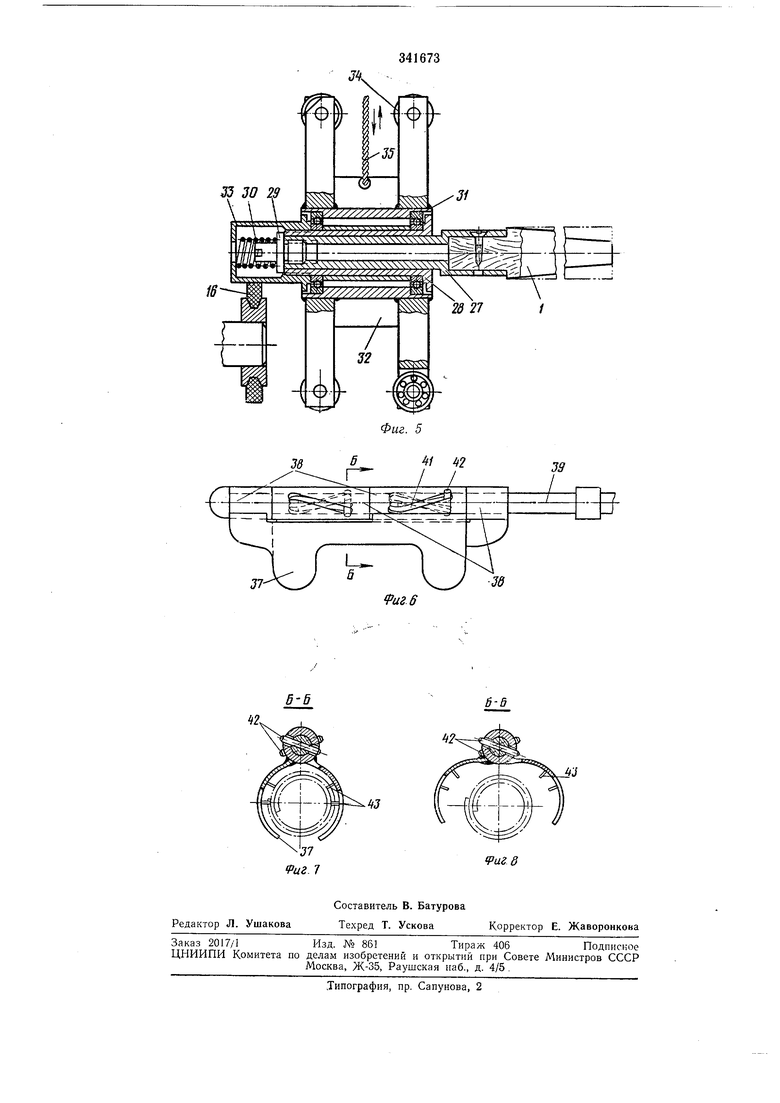

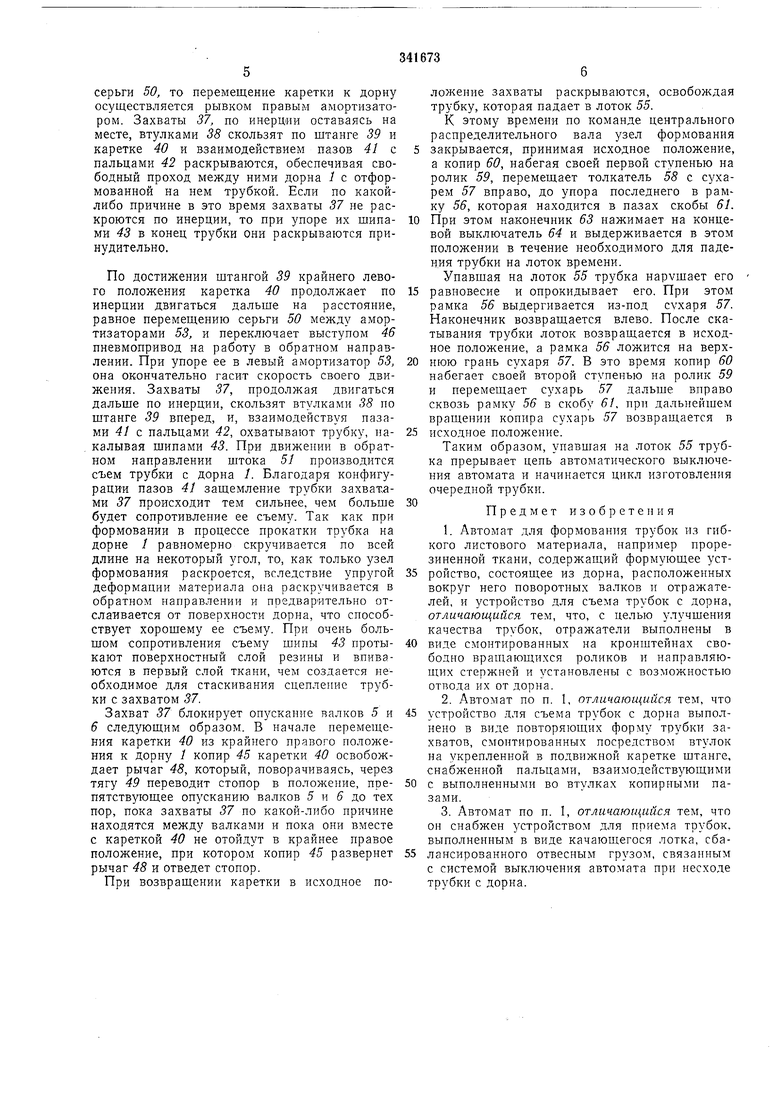

На фиг. 1 показаны основные узлы предлагаемого автомата; на фиг. 2 - поперечный разрез формующего устройства; на фиг. 3 - продольный разрез одного из отражателей; на фиг. 4 - разрез по А-А на фиг. 3; на фиг. 5 - узел привода дорна; на фиг. 6 - захват для съема трубок; на фиг. 7 - разрез по Б - Б на фиг. 6; на фиг. 8 - то же, в разомкнутом положении.

Основным узлом автомата является формующее устройство, содержащее дорн /, пять

ребристых конусных валков 2, 3, 4, 5 v. 6, расположенных вокруг дорна, и отражателей 7, размещенных на общем основании 8. Отражатели выполнены в виде смонтированных в жестких кронщтейнах 9 роликов 10, сидящих

на оси и, и направляющих стержней 12, вставленных в паз в кронштейна 9. Отражатели 7 установлены в промежутке между первым 2 и последним 6 валками и образуют замыкающую часть формующей поверхности

/ 7 j5S 61 62 63 64

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для растяжки сотового заполнителя | 1986 |

|

SU1433601A1 |

| Автомат для сборки радиаторов | 1982 |

|

SU1042944A1 |

| Автомат для сборки секций теплообменников | 1987 |

|

SU1496984A1 |

| Автомат для наматывания в рулон полотна заданной длины | 1973 |

|

SU525605A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Автомат для изготовления стержневых изделий из проволоки | 1989 |

|

SU1712035A1 |

| Автомат для бесшвейного скрепления книжных блоков | 1988 |

|

SU1595682A1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

A-A

12 5 серьги 50, то перемещение каретки к дорну осуществляется рывком правым амортизатором. Захваты 37, по инерции оставаясь на месте, втулками 38 скользят по щтанге 39 и каретке 40 и взаимодействием пазов 41 с5 пальцами 42 раскрываются, обеспечивая свободный проход между ними дорна 1 с отформованной на нем трубкой. Если по какойлибо причине в это время захваты 37 не раскроются по инерции, то при упоре их шипа-10 ми 43 в конец трубки они раскрываются принудительно. По достижении штангой 39 крайнего левого положения каретка 40 продолжает по15 инерции двигаться дальше на расстояние, равное перемещению серьги 50 между амортизаторами 53, и переключает выступом 46 пневмопривод на работу в обратном направлении. При упоре ее в левый амортизатор 53,20 она окончательно гасит скорость своего днижения. Захваты 37, продолжая двигаться дальше по инерции, скользят втулками 38 по штанге 39 вперед, и, взаимодействуя пазами 41 с пальцами 42, охватывают трубку, на-25 калывая шипами 43. При движении в обратном направлении штока 51 производится съем трубки с дорна /. Благодаря конфигурации пазов 41 защемление трубки захваТчами 37 происходит тем сильнее, чем больще30 будет сопротивление ее съему. Так как при формовании в процессе прокатки трубка на дорне / равномерно скручивается по всей длине на некоторый угол, то, как только узел формования раскроется, вследствие упругой35 деформации материала она раскручивается в обратном направлении и предварительно отслаивается от поверхности дорна, что способствует хорошему ее съему. При очень больщом сопротивления съему шипы 43 проты-40 кают поверхностный слой резины и впиваются в первый слой ткани, чем создается необходимое для стаскивания сцепление трубки с захватом 57. Захват 37 блокирует опускание валков 5 и45 6 следующим образом. В начале перемещения каретки 40 из крайнего правого положения к дорну 1 копир 45 каретки 40 освобождает рычаг 48, который, поворачиваясь, через тягу 49 переводит стопор в положение, пре-50 пятствующее опусканию валков 5 и б до тех пор, пока захваты 37 по какой-либо причине находятся между валками и пока они вместе с кареткой 40 не отойдут в крайнее правое положение, при котором копир 45 развернет55 рычаг 48 и отведет стопор. При возвращении каретки в исходное побложение захваты раскрываются, освобождая трубку, которая падает в лоток 55. К этому времени по команде центрального распределительного вала узел формования закрывается, принимая исходное положение, а копир 60, набегая своей первой ступенью на ролик 59, перемещает толкатель 55 с сухарем 57 вправо, до упора последнего в рам ку 56, которая находится в пазах скобы 61. При этом наконечник 63 нажимает на концевой выключатель 64 и выдерживается в этом положении в течение необходимого для падения трубки на лоток времени. Упавщая на лоток 55 трубка нарушает его равновесие и опрокидывает его. При этом рамка 56 выдергивается из-под сухаря 57. Наконечник возвращается влево. После скатывания трубки лоток возвращается в исходное положение, а рамка 56 ложится на верхнюю грань сухаря 57. В это время копир 60 набегает своей второй ступенью на ролик 59 и перемещает сухарь 57 дальше вправо сквозь рамку 56 в скобу 61, при дальнейшем вращении копира сухарь 57 возвращается в исходное положение. Таким образом, упавшая на лоток 55 трубка прерывает цепь автоматического выключения автомата и начинается цикл изготовления очередной трубки, Пр е д мет изоб р ете н и я 1. Автомат для формования трубок из гибкого листового материала, например прорезиненной ткани, содержащий формующее устройство, состоящее из дорна, расположенных вокруг него поворотных валков и отражателей, и устройство для съема трубок с дорна, отличающийся тем, что, с целью улучшения качества трубок, отражатели выполнены в виде смонтированных на кронштейнах свободно вращающихся роликов и направляющих стержней и установлены с возможностью отвода их от дорна. 2. Автомат по п. 1, отличающийся тем, что устройство для съема трубок с дорна выполнено в виде повторяющих форму трубки захватов, смонтированных посредством втулок на укрепленной в подвижной каретке штанге, снабженной пальцами, взаимодействующими с выполненными во втулках копирными пазами. 3. Автомат по п. I, отличающийся тем, что он снабжен устройством для приема трубок. выполненным в виде качающегося лотка, сбалансированного отвесным грузом, связанным с системой выключения автомата при несходе трубки с дорна.

37

Даты

1972-01-01—Публикация