Изобретение относится к области получения полиоксамидов-полиамидов на основе щавелевой кислоты и алифатических диаминов, применяемых для формования волокон, пленок и литьевых изделий.

Известный способ получения полиоксамидов заключается в получении форполимеров при поликонденсации в растворе диалкилоксалатов с алифатическими диаминами и дополиконденсации форполимеров при нагревании в твердой фазе при температуре, близкой к температуре плавления полиоксамидов, например при 240- 246°С. Однако при такой температуре имеет место декарбоксилирование, в результате чего выход высокомолекулярных полиоксамидов сопряжен с определенными трудностями.

С целью уменьшения декарбоксилирования при дополиконденсации и получения полимеров с большим молекулярным весом, предлагается доноликонденсацию форполимеров в твердой фазе проводить при более низких температурах (150-170°С) в среде этилеигликоля или его С-алкилзамен,енных аналогов.

Способ состоит в следующем.

Диалкилоксалат и алифатический диамин или смесь алифатических диаминов растворяют в этиленгликоле или углеводороде и выдерживают этот раствор в атмосфере азота при нагревании либо без, него в течение времени.

необходимого для образования выдсля 0)и,е1ося из раствора форполимера.

Затем, если растворителем является углеводород, форполимер отделяют от первоначального растворителя, смешивают с этиленгликолем и суспензию нагревают при 150-170°С до получения полиоксамида с желаемым молекулярным весом. Если же форноликонденсацию проводят в этиленгликоле или его аналоге, например 1,2-пропандиоле или глицероле, то дополиконденсацию форполимера осуществляют без предварительного отделения первоначального растворителя.

Полиоксамиды можно также получать в нрисутствии матирователей, пигментов, антиоксидантов, термо- и светостабилизаторов, регуляторов молекулярного веса, а также катализаторов реакции переэтерификации, ускоряющих повышение молекулярного веса при дополнконденсации. Эти вещества добавляют к мономерам перед их поликонденсацией.

Пример 1. 13,65 частей (ч.) смеси 2,2,4триметилгексаметилендиамина, 2,4,4-триметилгексаметилендиамина и 1,6-гексаметилендиамина (их молярное соотношение 60:40:82) прибавляют, перемешивая, к суспензии из 19,733 ч. ди-н-бутилоксалата в 100 об. ч. этиленгл-иколя, который хранился в атмосфере азота. Температура реакционной смеси самося осадок форполимера. Затем смесь нагрева-ют до 160°С, образовавшийся при поликонденсации бутанол отгоняют и смесь при интенсивном перемешивании выдерживают при 160°G 2 час. После охлаждения суспензии осадок полимера отфильтровывают, промывают водой и сушат.

Полученный полиоксамид имеет собственную вязкость 1,15. Содержание концевых аминных групп (АЕС) и концевых сложноэфирнцх групп (СЕС) в Микроэквивалентах на 1 г полимера соответственно 31,8 и 58,0.

Если этиленгликоль заменить таким же количеством его аналога-1,2-пропанд«олом -или глицерином, то получаемые полиоксамиды имеют собственную вязкость 0,77 и 0,76 соответственно.

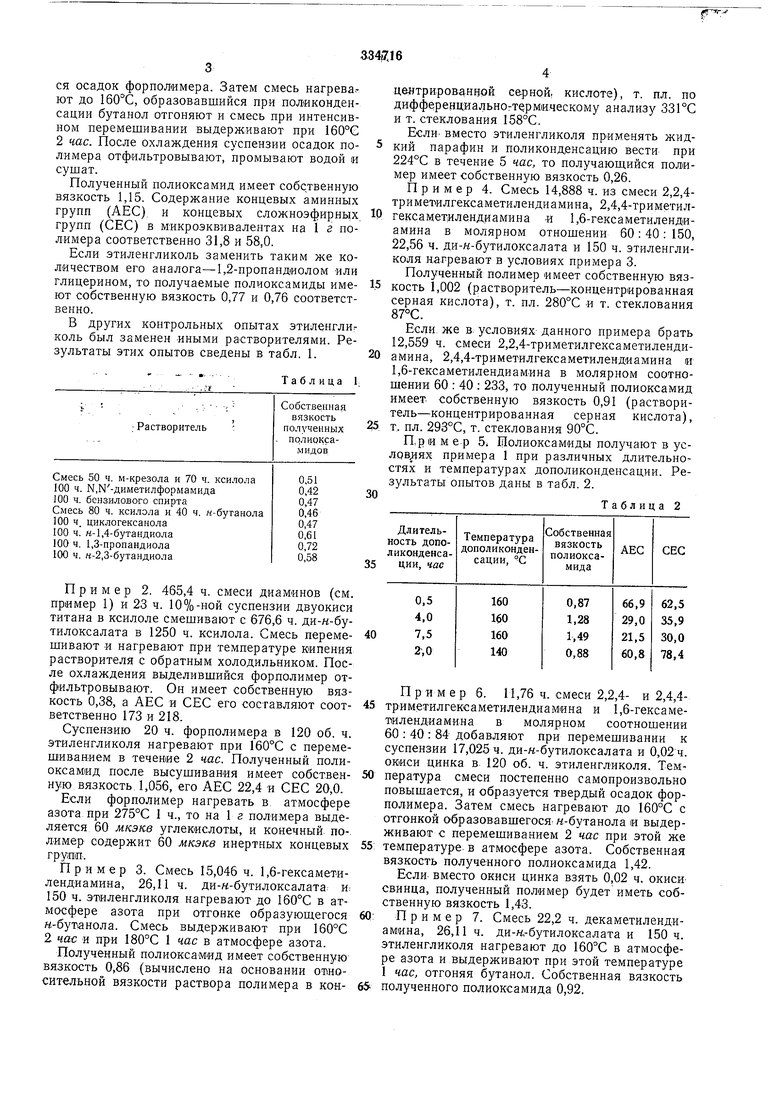

В других контрольных опытах этиленгли коль был заменен иными растворителями. Результаты этих опытов сведены в табл. 1.

Таблица L

центрированцой серной, кислоте), т. пл. по дифф ренциальногт рмическому анализу 331°С и т. стеклования 158°С.

Если- вместо этиленгликоля применять жидкий парафин и поликопденсацию вести при 224°С в течение 5 час, то получаюшийся полимер имеет собственную вязкость 0,26.

Пример 4. Смесь 14,888 ч. из смеси 2,2,4триметилгексаметилендиамина, 2,4,4-триметилгексаметилендиамина -и 1,6-гексаметилендиамина в молярном отношении 60: 40: 150, 22,56 ч. ди-й-бутилохсалата и 150 ч. этиленгликоля нагревают в условиях примера 3.

Полученный полимер имеет собственную вязкость 1,002 (растворитель-концентрированная серная кислота), т. пл. 280°С и т. стеклования 87°С.

Если, же В- условиях данного примера брать 12,559 ч. смеси 2,2,4-триметилгексаметилендиамина, 2,4,4-триметилгексаметиленДиамина и 1,6-гексаметилендиамина в молярном соотношении 60 : 40 : 233, то полученный полиоксамид имеет собственную вязкость 0,91 (растворитель-концентрированная серная кислота), т. пл. 293°С, т. стеклования 90°С.

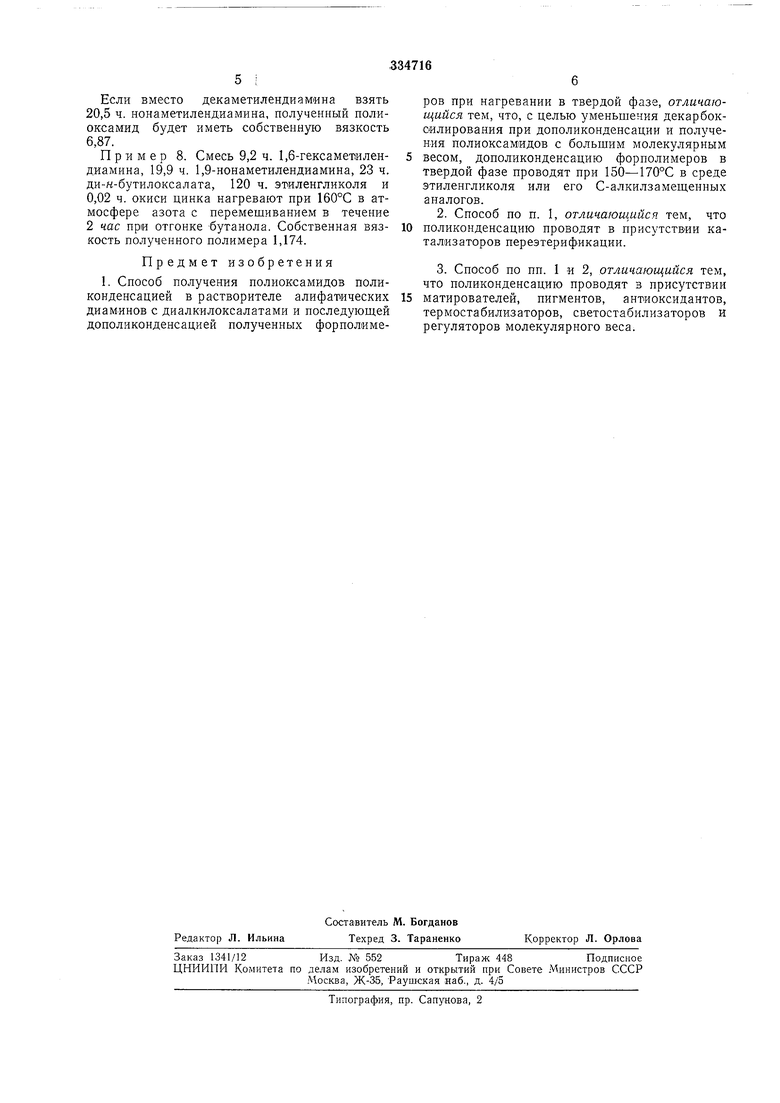

П,р1И м ер 5; Иолиоксамиды получают в условлях примера 1 при различных длительностях и температурах дополиконденсации. Результаты опытов даны в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИОКСАМИДОВ | 1971 |

|

SU319617A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА | 1972 |

|

SU344646A1 |

| ВПТБ | 1973 |

|

SU390726A1 |

| ГИПЕРРАЗВЕТВЛЕННЫЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ДЕЭМУЛЬГАТОРОВ ДЛЯ РАЗРУШЕНИЯ НЕФТЯНЫХ ЭМУЛЬСИЙ | 2006 |

|

RU2385345C2 |

| Способ получения полиэфирамидов | 1976 |

|

SU609474A3 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ СОПОЛИАМИДА СО СТРУКТУРНЫМИ ЕДИНИЦАМИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ТРИМЕТИЛГЕКСАМЕТИЛЕНДИАМИНА | 2010 |

|

RU2559328C2 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

| Непрерывный способ получения полигексаметиленадипинамида | 1976 |

|

SU744006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКРИСТАЛЛИЧЕСКОГО ПОЛУАРОМАТИЧЕСКОГО ПОЛИАМИДА | 2014 |

|

RU2645353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФАМИДОВ | 1973 |

|

SU361182A1 |

Пример 2. 465,4 ч. смеси диаминов (см. пример 1) и 23 ч. 10%-ной суспензии двуокиси титана в ксилоле смешивают с 676,6 ч. ди-н-бутилоксалата в 1250 ч. ксилола. Смесь перемешивают и нагревают при температуре кипения растворителя с обратным холодильником. После охлаждения выделившийся форполимер отфильтровывают. Он имеет собственную вязкость 0,38, а АЕС и СЕС его составляют соответственно 173 и 218.

Суспензию 20 ч. форполимера в 120 об. ч. этиленгликоля нагревают при 160°С с перемешиванием в течение 2 час. Полученный полиоксамид после высушивания имеет собственную вязкость 1,056, его АЕС 22,4 и СЕС 20,0.

Если форполимер нагревать в атмосфере азота при 275°С 1 ч., то на 1 г полимера выделяется 60 мкэкв углекислоты, и конечный полимер содержит 60 мкэкв инертных концевых гругап.

Пример 3. Смесь 15,046ч. 1,6-гексаметилендиамина, 26,11 ч. ди-н-бутилоксалата. И; 150 ч. этиленгликоля нагревают до 160°С в атмосфере азота при отгонке образуюшегося н-бутанола. Смесь выдерживают при 160°С 2 час и при 180°С 1 час в атмосфере азота.

Пример 6. 11,76 ч. смеси 2,2,4- и 2,4,4триметилгексаметилендиамина и 1,6-гексаметилендиамина в молярном соотношении 60 : 40 : 84 добавляют при перемешивании к суспензии 17,025ч. ди-н-бутилоксалата и 0,02ч. ОК1ИСИ цинка в 120 об. ч. этиленгликоля. Температура смеси постепенно самопроизвольно повышается, и образуется твердый осадок форполимера. Затем смесь нагревают до 160°С с отгонкой образовавшегося н-бутанола и выдерживают с перемешиванием 2 час при этой же

температуре в атмосфере азота. Собственная вязкость полученного полиоксамида 1,42.

Если вместо окиси цинка взять 0,02 ч. окиси свинца, полученный полимер будет иметь собственную вязкость 1,43.

Пример 7. Смесь 22,2 ч. декаметилендиамина, 26,11 ч. ди-н,-бутилоксалата и 150 ч. этиленгликоля нагревают до 160°С в атмосфере азота и выдерживают при этой температуре 1 час, отгоняя бутанол. Собственная вязкость

Если вместо декаметилендиамина взять 20,5 ч. нонаметилендиамина, полученный полиоксамид будет иметь собственную вязкость 6,87.

Пример 8. Смесь 9,2 ч. 1,6-гексамет1илендиамина, 19,9 ч. 1,9-нонаметилендиамина, 23 ч. ди-к-бутилоксалата, 120 ч. этиленгликоля и 0,02 ч. окиси цинка нагревают при 160°С в атмосфере азота с перемешиванием в течение 2 час при отгонке бутанола. Собственная вязкость полученного полимера 1,174.

Предмет изобретения

Авторы

Даты

1972-01-01—Публикация