Изобретение относится к области точного машиностроения и может быть использовано, например, для сборки узлов часовых механизмов.

Известно устройство для сборки узлов приборов, содержащее корпус с выполненным в нем вертикальным транспортировочным каналом, имеющим конфигурацию одной из входящих в узел деталей. Недостатком указанного устройства является его однопозиционность, т. е. изготовление деталей только определенных размеров и конфигурации базировки деталей по наружному диаметру, в то время как сборка их происходит по внутреннему диаметру; производительность устройства существенно ограничена из-за значительной величины пути вспомогательных перемещений рабочих органов, определяемых их конструкцией и компоновкой.

Целью изобретения является расширение технологических возможностей устройства.

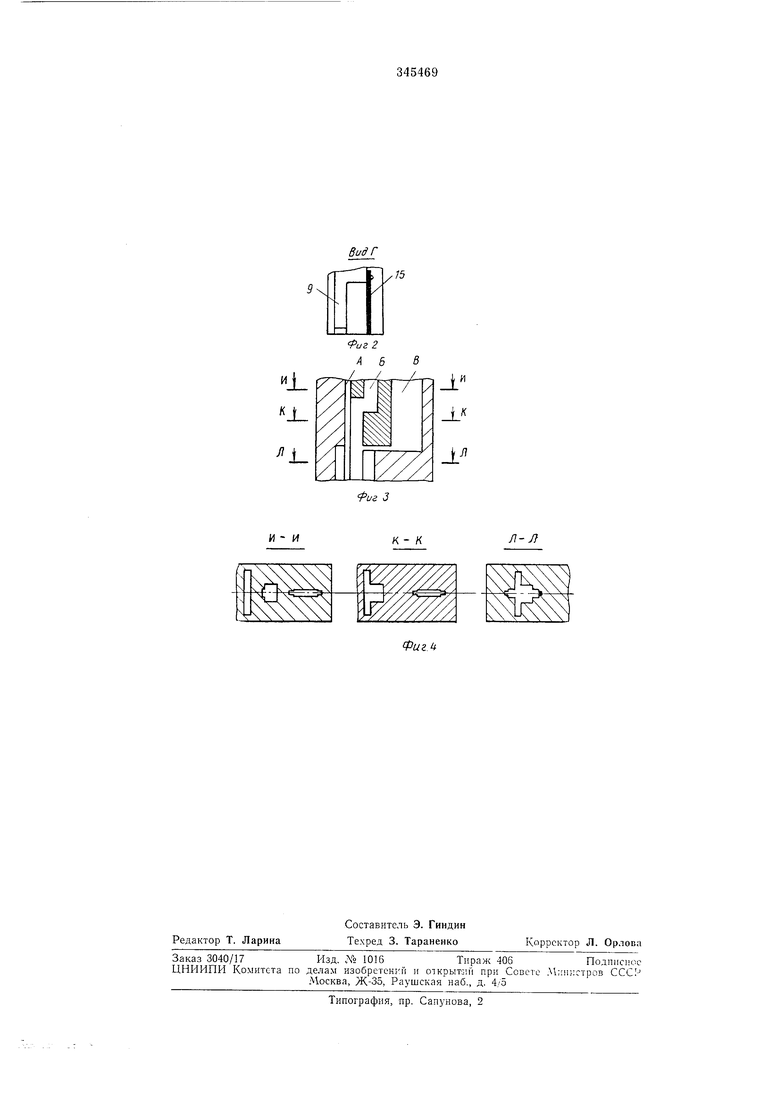

Поставленная цель достигается тем, что в корпусе устройства выполнены дополнительные вертикально наклонные транспортировочные каналы, конфигурация которых соответствует числу и конфигурации остальных входящих в узел деталей, а в стенках корпуса, в зонах рабочих позиций, под углом к оси сопрягаемых каналов, выполнены отверстия, расположенные ступенями сверху вниз, в которых

размещены подвижные ловители опоры с подвижными рабочими инструментами, например пуансонами и кернами, при этом конфигурация трансиортировочных каналов в зонах рабочих позиций и ниже них соответствует конфигурации подсобираемого узла.

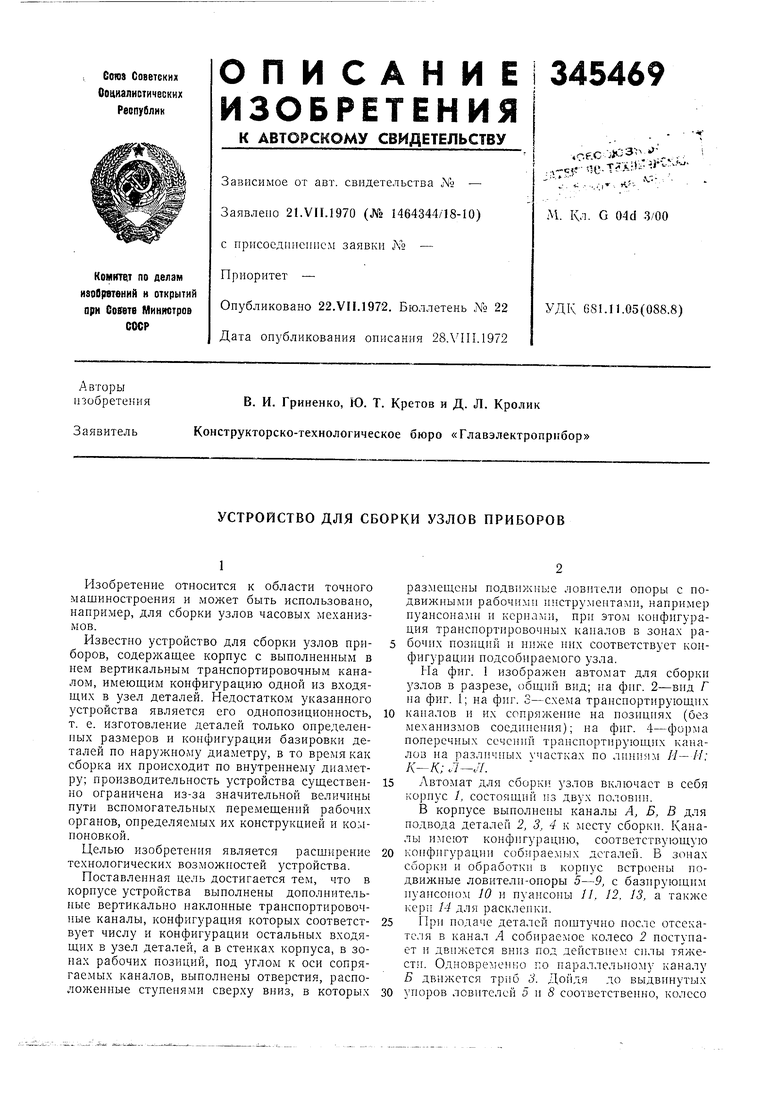

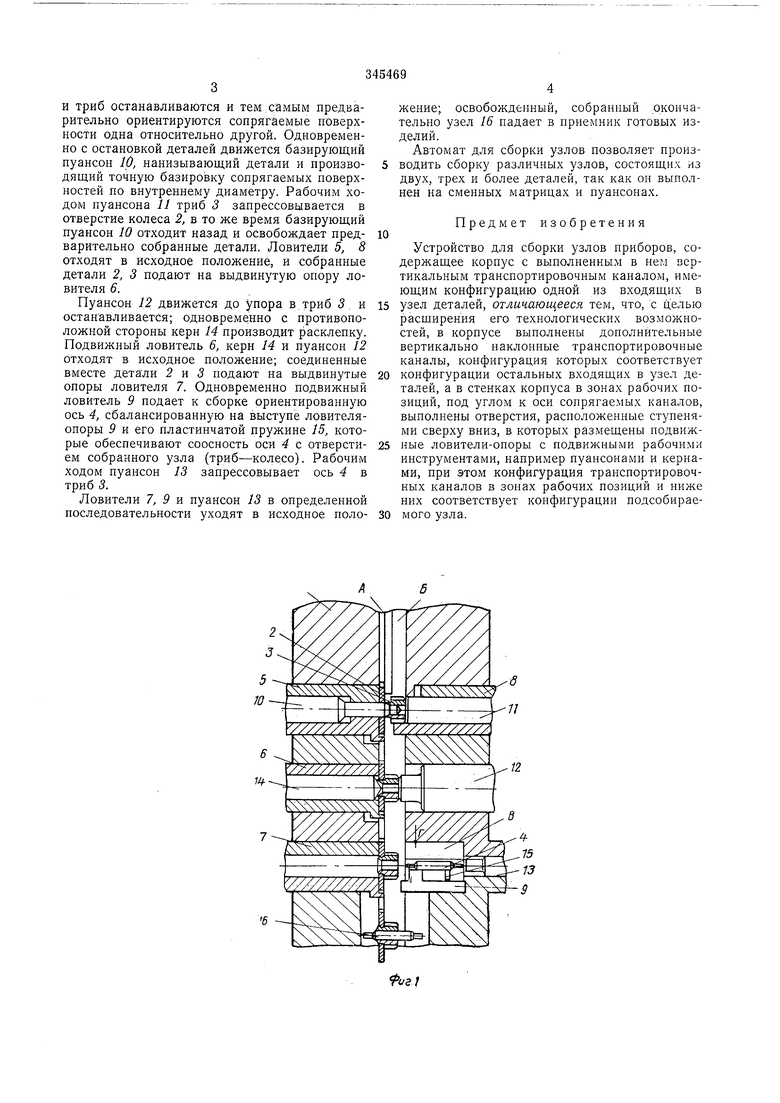

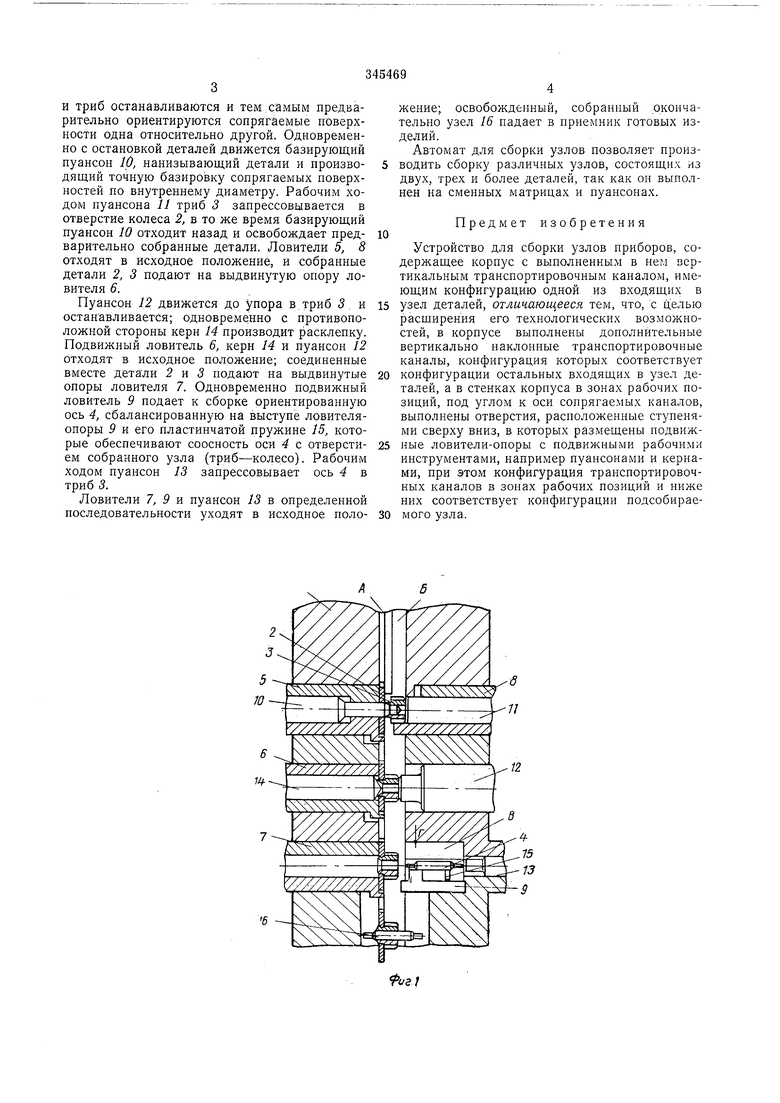

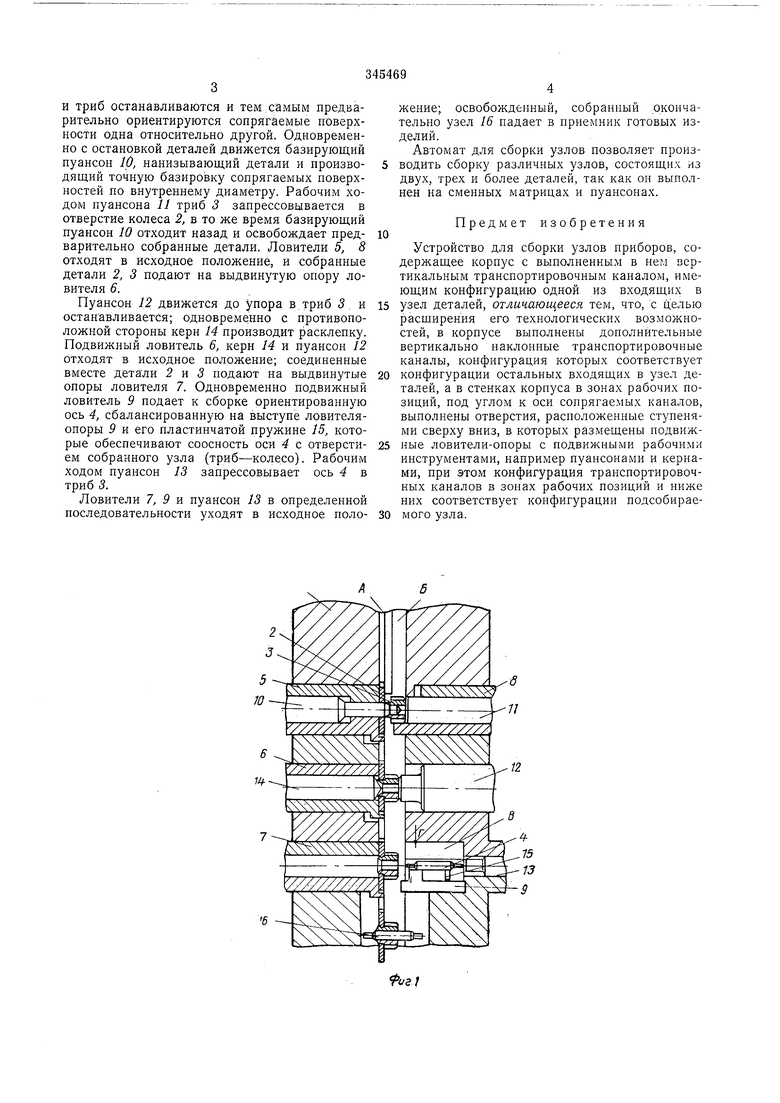

Па фиг. 1 изображен автомат для сборки узлов в разрезе, общий вид; на фиг. 2-вид Г на фиг. I; на фиг. 3-схема транснортирующнх

каналов и их сопряжение на позициях (без механизмов соединения); на фиг. 4-форма поперечных сечений транспортирующих каналов на различных участках по ли) //-//; /С-/С; Л-Л.

Автомат для сборки узлов включает в себя корпус /, состоящий из двух половин.

В корпусе выполнены каналы Л, Б, В для подвода детален 2, 3, 4 к месту сборки. Каналы имеют конфигурацию, соответствующую

конфнгурацин собираемых деталей. В зонах сборки и обработки в корпус встроены подвижные ловители-опоры 5-9, с базирующим пуансоном 10 и пуансоны //, 12. 13, а также керп 14 для расклепки.

При подаче деталей поштучно после отсекатоля в канал А собираемое колесо 2 поступает и движется вниз под действнем силы тяжести. Одновременко по параллельному каналу Б движется триб 3. Дойдя до выдвинутых

и триб останавливаются и тем.самым предварительно ориентируются сопрягаемые поверхности одна относительно другой. Одновременно с остановкой деталей движется базирующий пуансон 10, нанизывающий детали и производящий точную базировку сопрягаемых поверхностей по внутреннему диаметру. Рабочим ходом пуансона 11 триб 3 запрессовывается в отверстие колеса 2, в то же время базирующий пуансон 10 отходит назад и освобождает предварительно собранные детали. Ловители 5, 8 отходят в исходное положение, и собранные детали 2, 3 подают на выдвинутую опору ловителя 6.

Пуансон 12 движется до упора в триб 3 и останавливается; одновременно с противоположной стороны керн 14 производит расклепку. Подвижный ловитель 6, керн 14 и пуансон 12 отходят в исходное положение; соединенные вместе детали 2 и 3 подают на выдвинутые опоры ловителя 7. Одновременно подвижный ловитель 9 подает к сборке ориентированную ось 4, сбалансированную на выступе ловителяопоры 9 и его пластинчатой пружине 15, которые обеспечивают соосность оси 4 с отверстием собранного узла (триб-колесо). Рабочим ходом пуансон 13 запрессовывает ось 4 в триб 3.

Ловители 7, 9 и пуансон 13 в определенной последовательности уходят в исходное положение; освобожденный, собранный окончательно узел 16 падает в приемник готовых изделий.

Автомат для сборки узлов позволяет производить сборку различных узлов, состоящих из двух, трех и более деталей, так как он выполнен на сменных матрицах и пуансонах.

Предмет изобретения

Устройство для сборки узлов приборов, содержащее корпус с выполненным в нем вертикальным транспортировочным каналом, имеющим конфигурацию одной из входящих в

узел деталей, отличающееся тем, что, с цвелью расширения его технологических возможностей, в корпусе выполнены дополнительные вертикально наклонные транспортировочные каналы, конфигурация которых соответствует

конфигурации остальных входящих в узел деталей, а в стенках корпуса в зонах рабочих позиций, под углом к оси сопрягаемых каналов, выполнены отверстия, расположенные ступенями сверху вниз, в которых размещены нодвижные ловители-опоры с подвижными рабочими инструментами, например пуансонами и кернами, при этом конфигурация транспортировочных каналов в зонах рабочих позиций и ниже них соответствует конфигурации подсобираемого узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления часовых деталей | 1991 |

|

SU1802355A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ ЧАСОВЫХ МЕХАНИЗМОВ | 1967 |

|

SU215801A1 |

| Устройство для сборки прессовых соединений типа вал - втулка | 1990 |

|

SU1812046A1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Штамп последовательного действия | 1989 |

|

SU1606238A1 |

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1980 |

|

SU941157A1 |

| Устройство для сборки деталей | 1979 |

|

SU846221A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

Даты

1972-01-01—Публикация