(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей запрессовкой | 1975 |

|

SU567583A2 |

| Станок для сборки втулки с корпусом | 1982 |

|

SU1049166A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки втулок преимущественно в проушины деталей типа вилки | 1982 |

|

SU1076248A1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

1

Изобретение относится к механосборочному производству, в частности к устройствам для сборки деталей, и может быть- применено, например, для запрессовки в корпусную деталь двух разрезных втулок на различные уровни.

Известно устройство для сборки деталей, содержащее смонтированные на станине приводной пуансон, магазин для запрессовываемых деталей, . поворотный барабан с гнездами, в которых размещены направляющие втулки i имеющие различную длину и ограничивающие перемещение пуансона в процессе запрессовки. Втулки выполнены с буртами на наружной поверхности, входящими на позиции запрессовки в вилку тяги, связанной с приг водным пуансоном. Устройство обеспечивает запрессовку двух деталей в корпус на различную глубину СЧ

Однако при подаче запрессовываемых деталей из магазина в барабан и при наличии на позиции загрузки направляющей втулки с меньшей длиной возможна дезориентация запрессовываемых втулок, либо их непопадание в ориентирующую втулку.

Цель изобретения - повышение надежности подачи запрессовываелялх. деталей за счет.исключения возможJ нести их дезориентации при поступлении из магазина в направляющую втулку меньшей длины.

Эта цель достигается тем, что устройство для сборки деталей,содержащее смонтированные на станине приводной пуансон, магазин для деталей и поворотный барабан с гнездами, в которых размещены направляющие втулки,- имеющие различную длину ДЛЯограничения хода пуансона,снаб15жено размещенными соосно между магазином и направляющей втулкой меньшей длины ловителем и связанным с ним 1Ж1чагом, шарнирно закрепленным на станине с возможностью взаимодей20 ствия с другой направляющей втулкой ;й поворота в горизонтальной плосгКОСТИ.

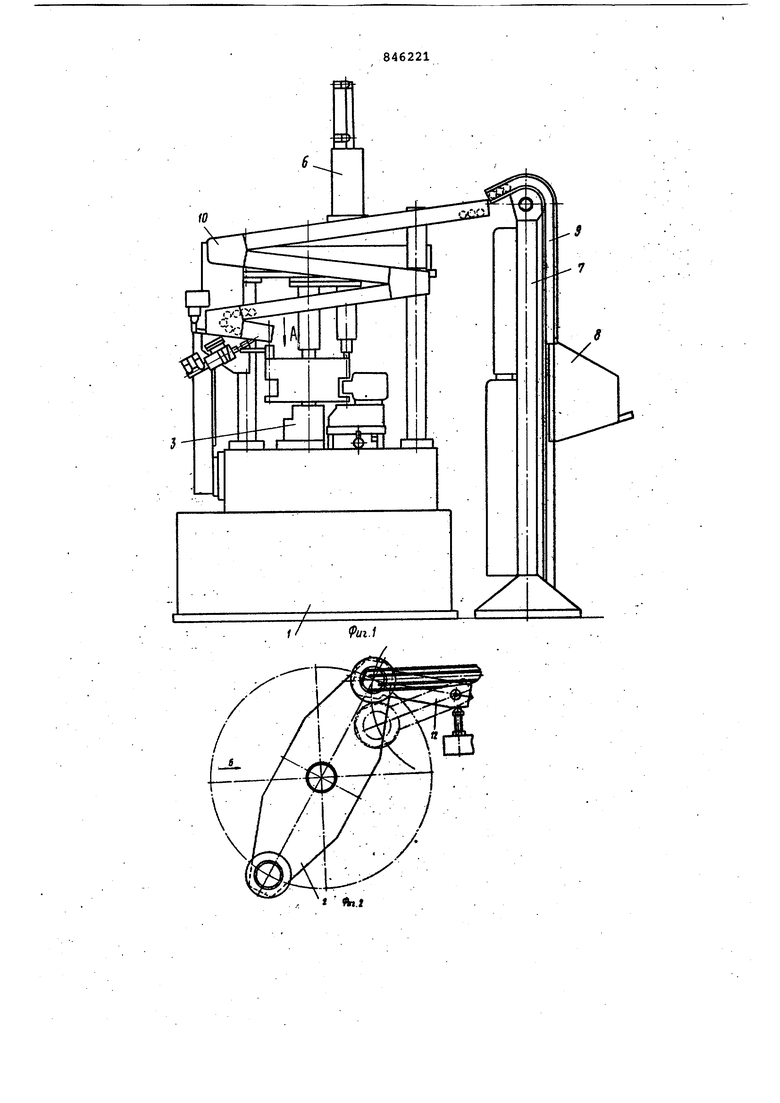

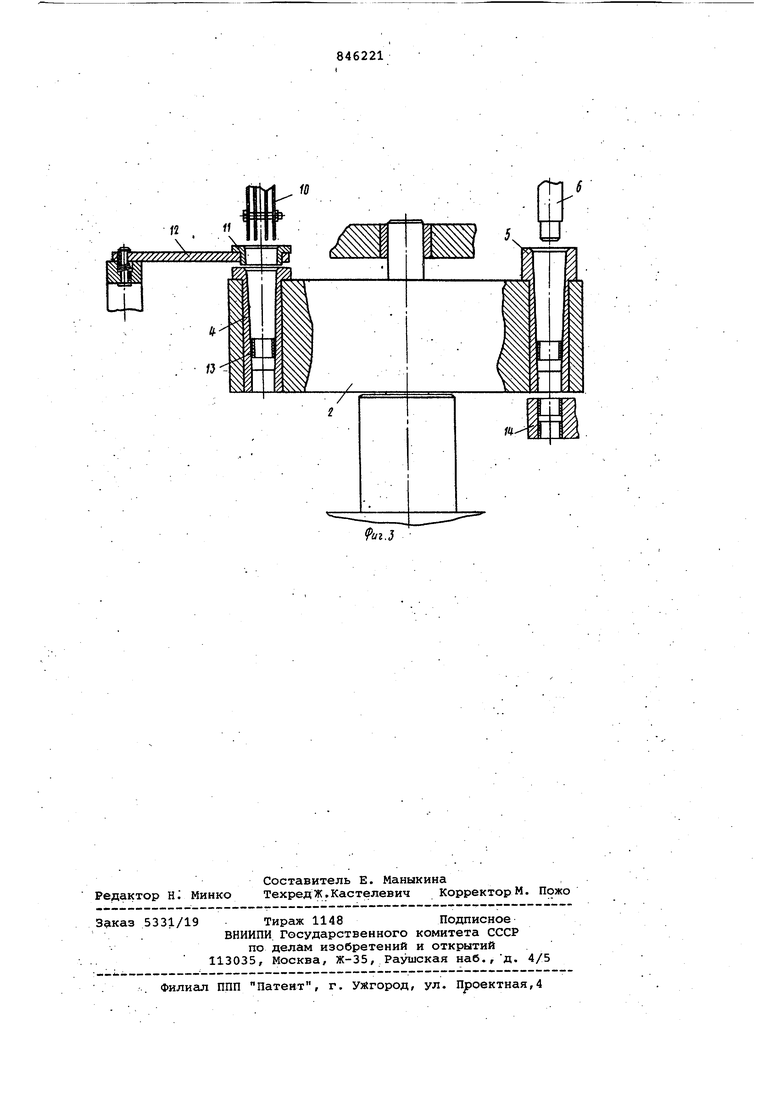

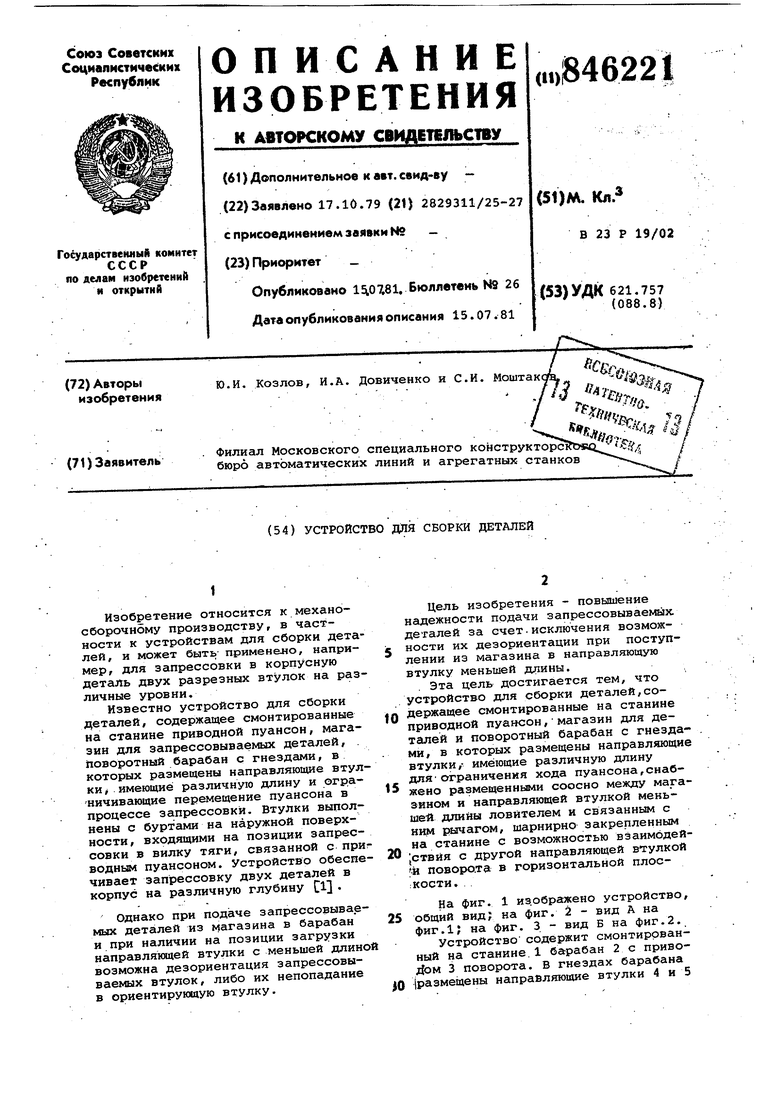

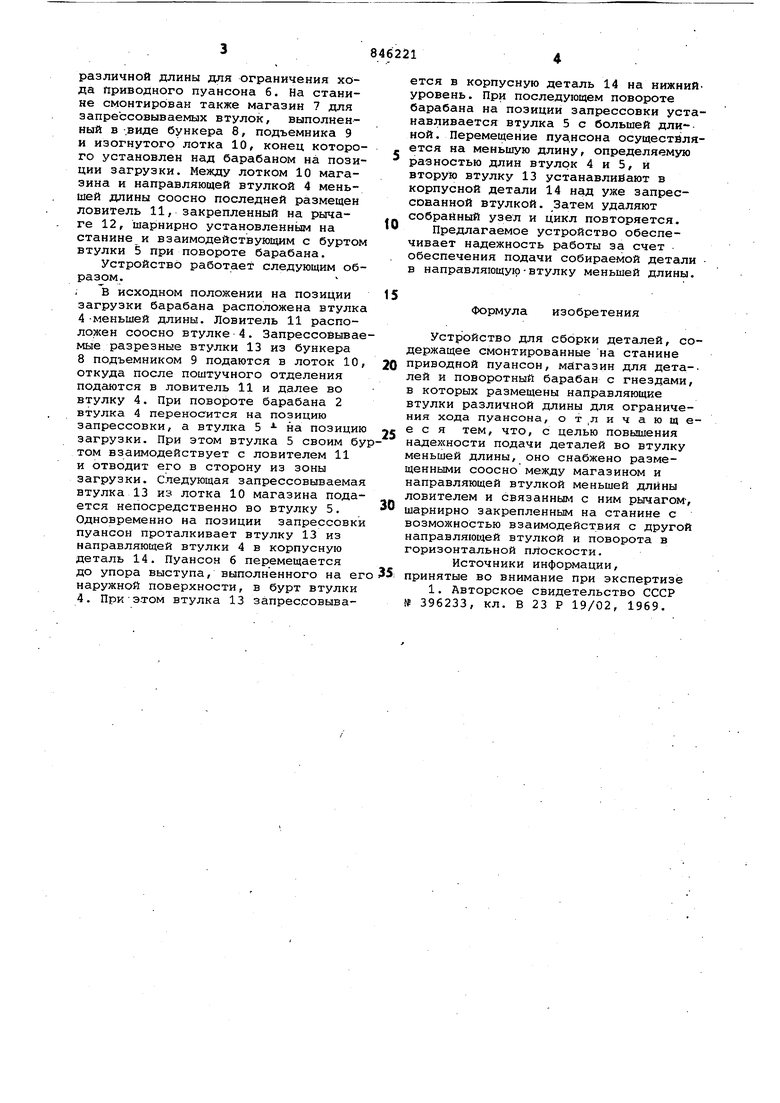

На фиг. 1 из.ображено устройство, 25 общий вид; на фиг. 2 - вид А на фиг.1; на фиг. 3 - вид Б на фиг.2.

Устройство содержит смонтированный на станине. 1 баграбан 2с приводом 3 поворота. В гнездах барабана jO (размещены направляющие втулки 4 и 5

различной длины для ограничения хода приводного пуансона 6. На станине смонтирован также магазин 7 для запрессовываемых втулок, выполненный в .виде бункера 8, подъемника 9 и изогнутого лотка 10, конец которого установлен над барабаном на позиции загрузки. Между лотком 10 магазина и направляющей втулкой 4 меньшей длины соосно последней размещен ловитель 11, закрепленный на рычаге 12, шарнирно установленным на станине и взаимодействующим с буртом втулки 5 при повороте барабана.

Устройство работает следующим образом.

В исходном положении на позиции загрузки барабана расположена втулка 4-меньшей длины. Ловитель 11 расположен соосно втулке 4. Запрессойьшаемые разрезные втулки 13 из бункера 8 подъемником 9 подаются в лоток 10, откуда после поштучного отделения подаются в ловитель 11 и далее во втулку 4. При повороте барабана 2 втулка 4 переносится на позицию запрессовки, а втулка 5 на позицию загрузки. При этом втулка 5 своим бутом взаимодействует с ловителем 11 и отводит его в сторону из зоны загрузки. Следующая запрессовываемая втулка 13 из лотка 10 магазина подается непосредственно во втулку 5. Одновременно на позиции запрессовки пуансон проталкивает втулку 13 из направляющей втулки 4 в корпусную деталь 14. Пуансон 6 перемещается до упора выступа, выполненного на ег наружной поверхности, в бурт втулки 4. Приэтом втулка 13 запрессовывается в корпусную деталь 14 на нижний, уровень. При последующем повороте барабана на позиции запрессовки устанавливается втулка 5 с большей длиной. Перемещение пуа.нсона осуществляется на меньшую длину, определяемую разностью длин втулок 4 и 5, и вторую втулку 13 устанавливают в корпусной детали 14 над уже запрессованной втулкой. Затем удаляют собрайный узел и цикл повторяется. Предлагаемое устройство обеспечивает надежность работы за счет обеспечения подачи собираемой детали в направляющу1р-втулку меньшей длины.

Формула изобретения

Устройство для сборки деталей, содержащее смонтированные на станине приводной пуансон, мйгазин для дета-, лей и поворотный барабан с гнездами, в которых размещены направляющие втулки различной длины для ограничения хода пуансона, от личающее с я тем, что, с целью повышения надежности подачи деталей во втулку меньшей длины, оно снабжено размещенными соосно между магазином и направляющей втулкой меньшей длины ловителем и связанным с ним рычагом-, шарнирно закрепленным на станине с возможностью взаимодействия с другой направляющей втулкой и поворота в горизонтальной плоскости.

Источники информации, принятые во внимание при экспертизе

W

.1

I

« «nJ

W

Л;Л УУУУ//уУУхУуЩ

Авторы

Даты

1981-07-15—Публикация

1979-10-17—Подача