Известны способы электроэрозиоииой обработки токонроводящих материалов с автоматическим регулированием величины межэлектродного промежутка в функции электрических параметров процесса с использованием реверсивного привода подачи электрода-инструмента.

Недостатком известного способа является иалнчие автоколебаний шпинделя при больших скоростях подвода и отвода электрода, приводян1,их к парушепию стабильности и уменьшению производительности процесса. Это объясняется тем, что особепно на получистовых и чистовых режимах, характеризующихся малыми величинами мелолектродного

зазора, резко увеличивается величина тт:

где и - иапряжение генератора,

5-величина межэлектродпого зазора.

dU

Увеличеиие 7 приводит к появлению перерегулирования и вызывает необходимость уменьшения скорости движения электрода. Однако работа на малых скоростях увеличивает зону нечувствительности регулятора вследствие больших значений сигнала ошибки, вызывающих трогание сервопривода, и приводит, в свою очередь, также к автококолебаииям шпинделя и к потере устойчивости процесса. Низкие скорости подвода и отвода увеличивают еще больше, чем в предыдущем случае, вероятность шлакования.

Целью изобретения является повыщение

стабильности нроцесеа. Это достигается тем, что по предлагаемому способу устанавливают оптимальные пределы электрического параметра, например напряжения на промежутке, определяющие рабочую зону, при вхождении

в которую неремещение электрода-инструмента, осун1естБляемое с ностоянной скоростью, нрекранитют жестким динамическим торможением с мгновенной остановкой привода подачи.

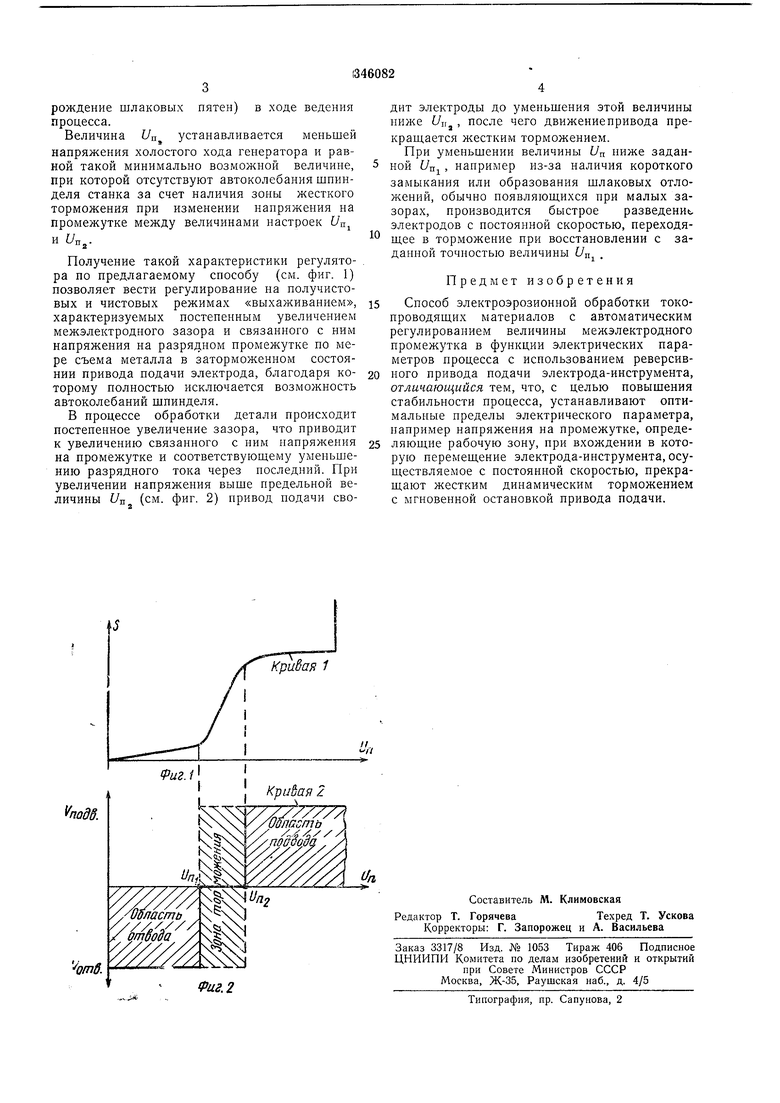

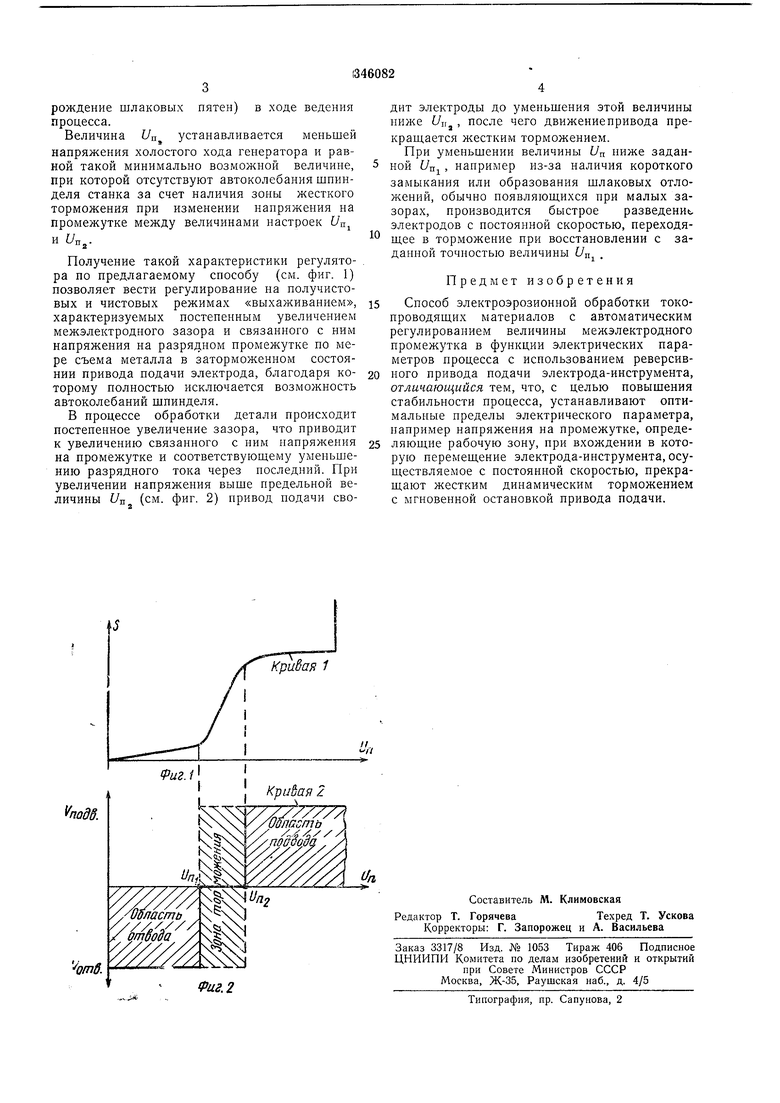

На фиг. 1 показана зависимость величины межэлектродного зазора S от напряжения U на промежутке (кривая 1); на фиг. 2 - зависимость скорости подвода УПОДВ., и скорости отвода Foxn. от напряжения на промежутке

(кривая 2).

Величины и„ и Lnj (напряжения уставок величин межэлектродного напряжения) являются настройками авторегулятора и устанавливаются, исходя из условий отсутствия автоколебаний и шлакованиня в ходе ведения процесса.

рождение шлаковых пятен) в ходе ведения процесса.

Величина t/n, устанавливается меньшей напряжения холостого хода генератора и равной такой минимально возможной величине, при которой отсутствуют автоколебания шпинделя станка за счет наличия зоны жесткого торможения при изменении напряжения на промежутке между величинами настроек Ua и и.

Получение такой характеристики регулятора по предлагаемому способу (см. фиг. 1) позволяет вести регулирование на получистовых и чистовых режимах «выхаживанием, характеризуемых постепенным увеличением межэлектродного зазора и связанного с ним напряжения на разрядном промежутке по мере съема металла в заторможенном состоянии привода подачи электрода, благодаря которому полностью исключается возможность автоколебаний шпинделя.

В процессе обработки детали происходит постепенное увеличение зазора, что приводит к увеличению связанного с ним напряжения на промежутке и соответствуюшему уменьшению разрядного тока через последний. При увеличении напряжения выше предельной величины f/n (см. фиг. 2) привод подачи сводит электроды до уменьшения этой величины (/п., после чего движение привода прекрашается жестким торможением.

При уменьшении величины U ниже заданной f/n, например из-за наличия короткого за.мыкания или образования шлаковых отложений, обычно появляющихся при малых зазорах, производится быстрое разведение электродов с постоянной скоростью, переходящее в торможение при восстановлении с заданной точностью величины U .

Предмет изобретения

Способ электроэрозионной обработки токопроводящих материалов с автоматическим регулированием величины межэлектродного промежутка в функции электрических параметров процесса с использованием реверсивного привода подачи электрода-инструмента, отличающийся тем, что, с целью повышения стабильности процесса, устанавливают оптимальные пределы электрического параметра, например напряжения на промежутке, определяющие рабочую зону, при вхождении в которую перемещение электрода-инструмента, осуществляемое с постоянной скоростью, прекращают жестким динамическим торможением с мгновенной остановкой привода подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического абразивного шлифования | 1985 |

|

SU1323270A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2177391C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| Способ электроэрозионного формирования радиусного профиля на алмазно-шлифовальном круге | 2021 |

|

RU2776570C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

| Электрогидравлический регулятор для электроэрозионных станков | 1973 |

|

SU542611A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРАВКИ АЛМАЗНЫХ КРУГОВ НА МЕТАЛЛИЧЕСКИХ СВЯЗКАХ | 1990 |

|

RU2014183C1 |

| Устройство для электролитно - плазменной обработки металлических изделий | 2018 |

|

RU2681239C1 |

Даты

1972-01-01—Публикация