(54) ФРЕЗКГ- НЫЙ |ОЛУЛВТОЛ1ЛТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравировальный полуавтомат | 1957 |

|

SU111676A1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| Полуавтоматический электрокопировальный фрезерный станок для обработки фасонных контуров больших размеров, в частности самолетных шаблонов | 1948 |

|

SU86730A1 |

| Станок для фрезерования парных дисковых кулачков к фасонно-фрезерным полуавтоматам | 1953 |

|

SU107630A1 |

| НАЯ Н. Н. Рулев, В. П. Солошенко и А. Р. Зеленчуков /Г'У?'--^- -...,,,.,.:' !---^-н;--А??;:^Е:.ШСпециальное конструкторское оюро при Рязанском станкозаводе' • :";,;^;,]Г)-.--,^г , | 1971 |

|

SU290788A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ДЕТАЛЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1971 |

|

SU288988A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU907711A1 |

| Станок для закругления ребер деревянных корпусов | 1982 |

|

SU1055645A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

Предлагаемый полуавтомат может быть ис юльзова} в станкостроении для обработки например, поверхностей контактов в панелях контакторов.

Известны фрезерные полуавтоматы, включающие связанные со станиной инструментальную головку и крестовый стол, несущий деталь.

Известные полуавтоматы не позволяют качественно произвести обработку поверхностей, находящихся в замкнутом пространстве, например поверхностей контактов в панелях контакторов, и кроме того, .трудна переналадка станка.

С целью упрощения переналадки полуавтомата, повыщения надежности и качества обработки таких поверхностей, преапагвемыК полуавтомат снабжен жестко закреплен}1ым на продольных салазках крестового стола шаблоном-упором, ) выполненным в виде

ступенчатого замкнутого контура с числом ступеней по количеству обрабатываемых по1верхностей, взаимодействующим с роликом,через рычаг связанным с кулачком, смонтированного в станине распределительного вала,

несущего механизм возвратно-псхгтупательног вертикального перемещения головки, корпус которой установлен на выполненных на станине круговых наггрнвляющих; состоящих из .связанных между собой через сухарь и палец неподвижной и подвижной частей, послед;няя из которых соединена с эксцентриковой (втулкой, жестко закрепленной на зубчатом :колесе, кинематически связа}.ном с приводом I полуавтомата,

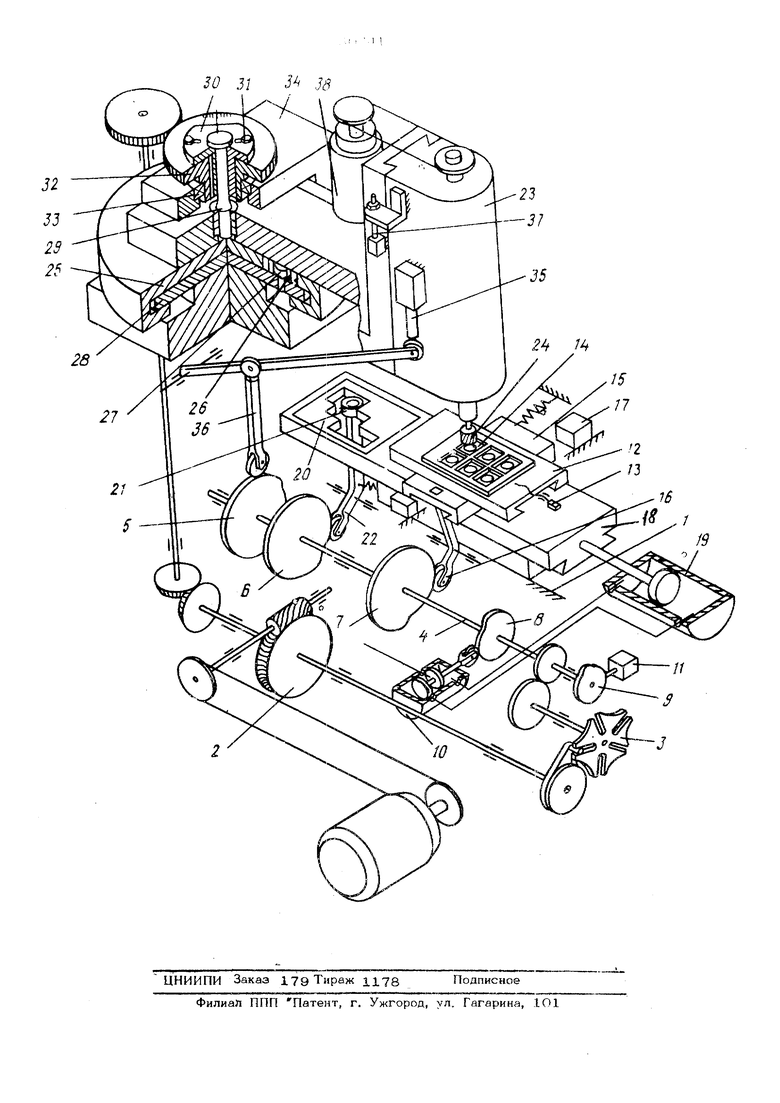

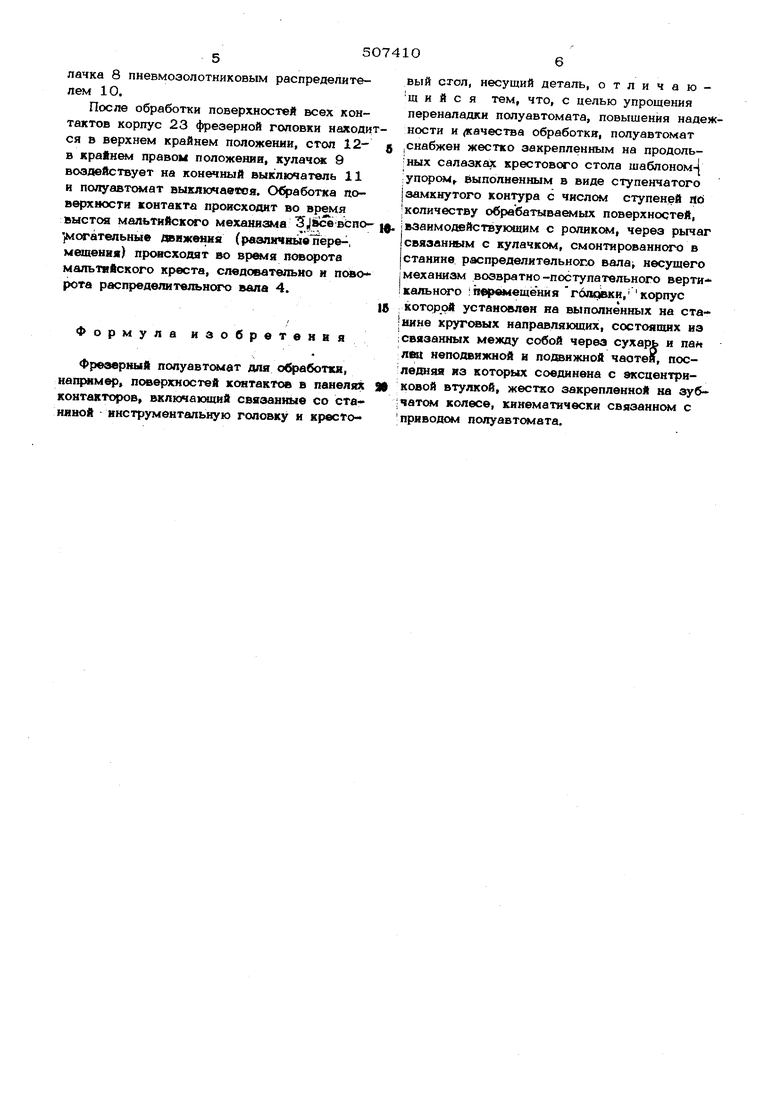

На чертеже изображена кинематическая схема предлагаемого полуавтомата.

Полуавтомат включает станину 1, представляющую собой тумбу коробчатой формы, внутри которой располагаются основные ysлы привода: червячный редуктор 2, мальтийский механизм 3, распределительный вал 4 с насаженным на нем кулачками 5-9, пневмозолотниковый распределитель 1О и конечный выключатель 11,

На верхней части станины 1 расположен стол 12 с регулировочным винтом 13, на котором закрепляют обрабатываемую деталь 14. Стол 12 закреплен на поперечных сал зJKax 15. Связь салазок 15 с кулачком 7,

расположенным на, распределительном валу 4 осуществляетх;я через систему рычагов 16. Сменный упор 17 представляет собой мерную пластину, по {Зазмеру рассчитанную на определенный тип обрабатываемых деталей (длина равна межцентровому расстоянию между рядами обрабатываемых иоверкн() Продольные салазки 18 имеют хрестообразнее расположение направляющих (типа ласточ кин хвост ). Продольные салазки 18 связаны с пневмоцилиндром 19 двойного действ|ИЯ5 питание которого сжатым воздухом осушествпяется через пневмозолотниковый распределитель 10. Шаблон-упор 20 закрепл«гн на продольных салазках 18 и представляет собой ступенчатый замкнутый контур с числом ступеней по количеству об{:)абатываемых поверхностей. Ролик 21 входит в паз шаблона-упора 2 О и взаимодействует с ним. Системой рычагов 22 ролик связан с кулачком 6.

Фрезерная головка, подвижш:1й корпус 23 которой несет инструмент (фрезу) 24, закреплена на подвижной части 25 кругОЕ ых направляющих, имеющей паз, в который входит сухарь 26, связанный пальцем 27 с неподвижной частью 28 круговых направляющих, закрепленной на верхней части станины 1. Палец 29 соединяет подвиж яую часть 25 круговых направляющих с эксцентрикоЕюй втулкой 30, которая крепится ,зинтами 31 х зубчатому колесу 32, ;установленно;йу &; подщипниках 33 кронштейна 34, закрепленного на станине 1. Подвижный корпус 23 Головки через систему тяг 35 соединяется с приводом периодического возвратно-поступательного движения, включающего в себя систему рычагов 36 и кулачков 5 на распределительном валу 4, и снабжен регулируемым упором 37. Вращение инструмента (фрезы) 24 производитвя от Д1эигателя 38,

Полуавтомат работает следукяцим образом. Деталь 14 закрепляют на столе 12. На продольных салаках 18 устаиашшвают щаблон-упор 2О, соответствукхиий данному типора худеру детали, устанввлшзвют упор 17.

Инструмент фрвза) 24 ншсояи яай ;коте& положении - ь крайнем верхнем гсшо}(внш1, продошэные , а сяеаовататьнсуп стон 12в крайн« нравсм положении. П{}и полуавтомата салазки 18 вместе со столом 12 под действием лнеш оцилиш ю 19 вере мещаются влево до упора (первой cTjrE Ui) ;щаблона-упора2Оврошк,4 что соотв€- х;тБует координате первой обрабатываемой поверхности.

Затем корпус 23 головки вместе с; 1анст рументом 24 опускается до упора 37, нас-

троенного на обраба гываёмый размер. Инструмент (фреза) 24 постоянно вращается (от двигателя 38) и в то же времй имеет круговую подачу, благодаря N смещению эксцентриковой втулки 30 относительно оск зубчатого колеса 32, а, следовательно, в относительно оси неподвижной части 28 круговых направляющих. Тогда при передаче вращения зубчатому колесу 32 от привода, благодаря возможности перемещения подвижной части 25 круговых направляющих относительно сухаря 26, происходит круговое перемещение подвижной части круговых направляющих . относительно их неподвижной части 28, а следовательно, и круговое перемещение всей головки вместе с инструментом относительно обрабатываемой поверхности контакта. Изменение величины эксцентриситета производят с л1омощью пазов в эксцентриковой втулке 30 и винтов которыми втулка жестко крепится к зубчатому колесу 32,

Происходит обработка поверхности одного контакта. Корпус 23 фрезерной головки вместе с инструментом поднимается вверх под действиемсистемы рычагов 36 и тяг 35 от кулачка 5 на распределительном валу 4,

Ролик 21 выводится с первой ступени шаблона-упора 20 под действием кулачка 6 к системы рычагов 22. Салазки 18, ас иими истол 12 с деталью 14 перемещают- . ся под действием пневмоцилиндра 19 влево до упора второй ступени щаблона-упора 2О 3 ролик. Движение инструмента повторяется, как и при обработке первого контакта, следовательно, обработана поверхность второго контакта в первом ряду А.налогичным образом: производят переход со второй ступени шаблона-упора 2О на третью и так далее а зависимости от количества поверхностей (контактов) в каждом ряду заготовки. Ход поршня пневмоцилиндра 19 равен сумме мвжцентровых расстояний обрабатываемых поаврхностей. На последней ступени, в даннс д случае, на третьей происходит обработка коследней поверхноста контакта первого рааа. Переход к обработке поверхностей контактов другого ряда происходит под действт&л перемещения поперечных салазок 15, а с ними и стола 12 с деталью 14 до упора 17 при помощи системы рычагов 16 от кулачка 7. Величкиа перет ёщёння стола . соответствует межцентровс лу расстоянию между рядами контактов. Происходит обра60 :8 последнего контакта другого ряда. Далее перемещение салазок 1Ь, ас ними и стола 12с детальк 14 происходит в обрат- Hj)M направлении слева направо, благодаря пневмоцилиндру 19, управляемому от кулачка 8 пневмозолотниковым распределителем 10.

После обработки поверхностей всех контактов корпус 23 фрезерной головки находися в верхнем крайнем положении, стол 12в крайнем правом положении, кулачсж 9 воздействует на конечный выключатель 11 и полуавтсилат выключается. Офаботка поверхности контакта происходит во время выстоя мальтийского механизма 3,|&сввЬпо Мс втельные движения (pasmnHUelifepe-, мещення) происходят во время поворота мальтийского креста, следовательно и пстснрота распределительнсох; вале 4.

Формула изобретения

Фрезерный полуавтс вт для обработки, например, поверхностей контактов в панелях контактеров, включакхпий связанные со ста- НИНОЙ инструментальную головку и кресто-

вый схол, несущий деталь, отличаюш и и с я тем, что, с целью упрощения переналадки полуавтомата, повышения надежности и качества обработки, полуавтомат ,снабжен жестко закрепленным на продоль|ных салазках крестового стола шаблоном:упорс выполненным в виде ступенчатого замкнутого контура с числом ступеней rtd Iколичеству обрабатываемых поверхностей, взаимодействующим с роликом, через рьпаг связаншям с кулачке, смонтированного в станине распределительного вала несущего механизм возвратно-поступательного верти кального перемещения , корпус

15 котрр.ой установлен на выполненных на стаНине круговых направлякхцих, состоящих из (Связанных между собой через сухарь и па леи неподвижной и подвижной чаотея, последняя из которых соединена с мссцентри90 ковой втулкой, жестко закрепленной на зубIчатом колесе, кинематически связанном с I приводом полуавтс ата. Q 31 J

32

JJ

25 25 JS

Авторы

Даты

1976-03-25—Публикация

1975-01-03—Подача