Станок для накатки резьбы на трубах может быть использован на трубопрокатных заводах и во всех отраслях трубозаготовительного производства.

Известны станки для накатки резьбы на трубах и фрезерования их торцов, содерл ащие механизм автоматической загрузки и выгрузки заготовок и две независимые агрегатные головки с инструментальными шпинделями.

Описываемый станок для накатки резьбы на трубах отличается от известных тем, что его агрегатные головки жестко закреплены на станине, а их инструментальные шпиндели выполнены подвижными в осевом направлении и снабжены винтовыми устройствами для регулирования величины их осевого перемещения, а также механизмами реверса этого перемещения, каждый из которых содержит рычаг, взаимодействующий с микропереключателями реверса электродвигателя.

Такое выполнение повыщает точность обработки резьбы.

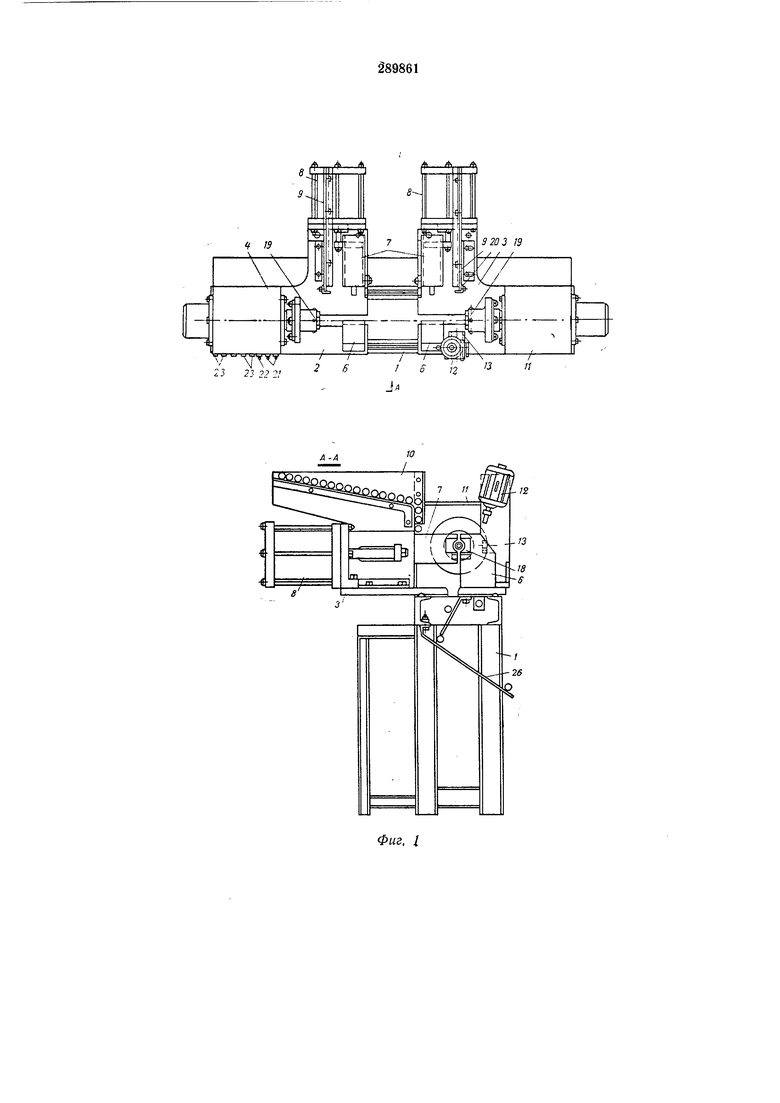

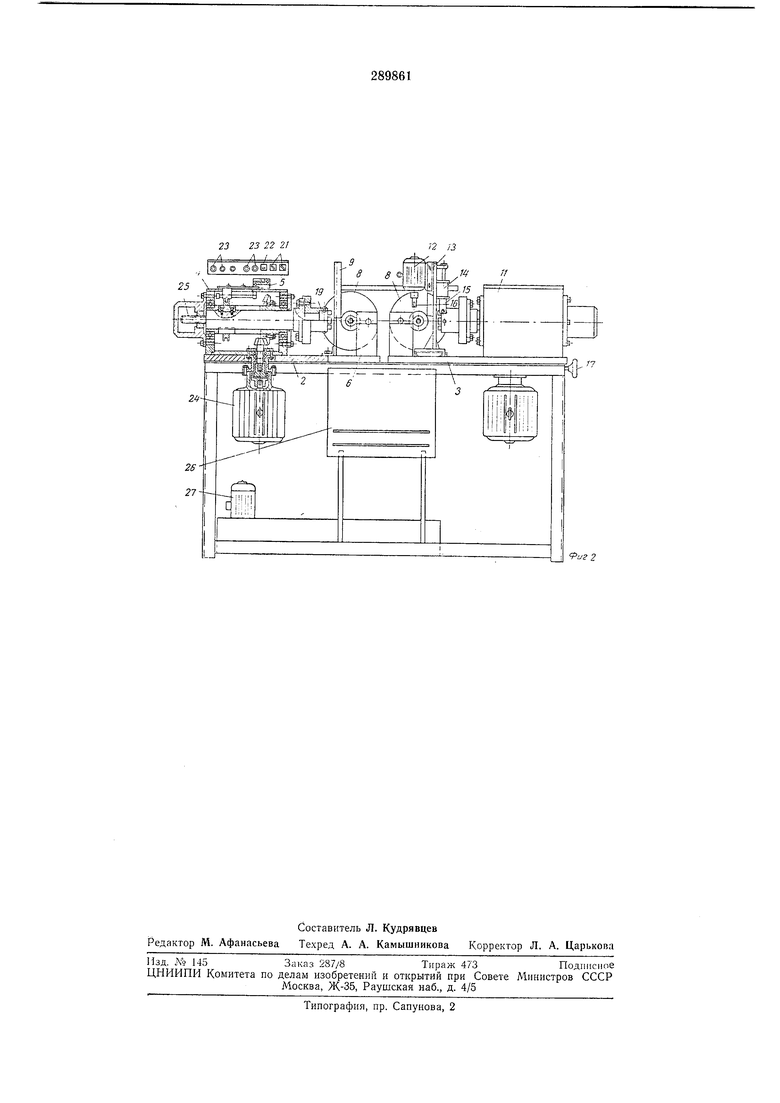

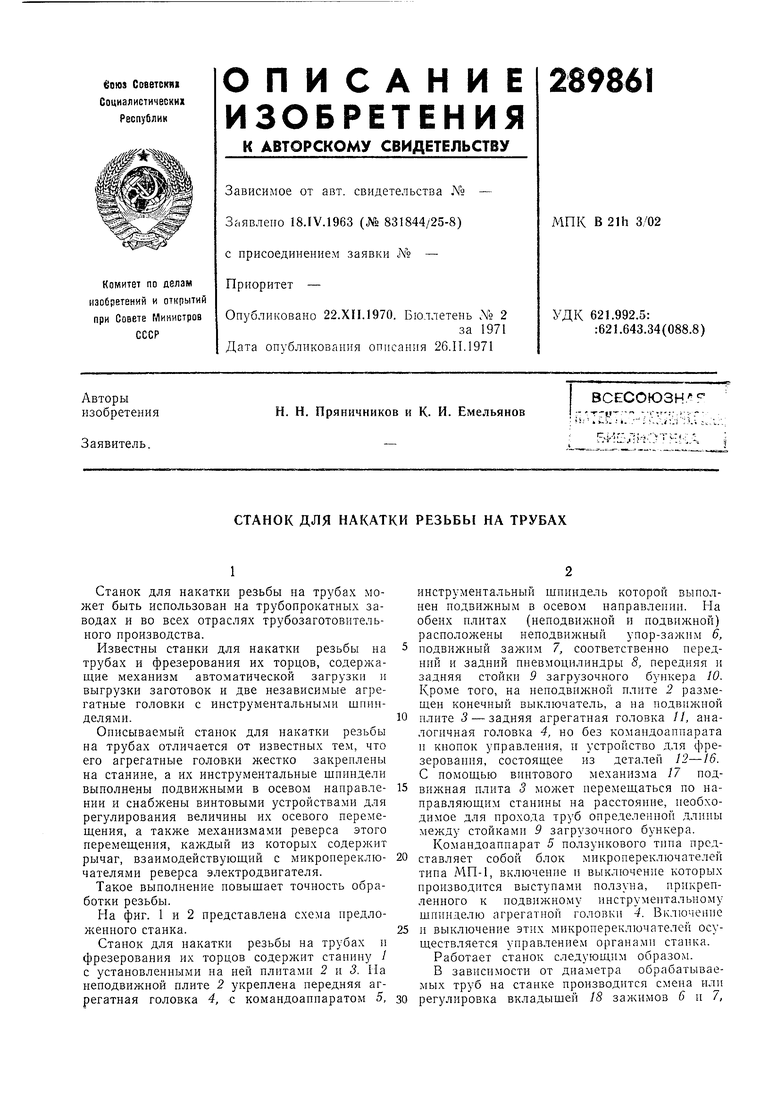

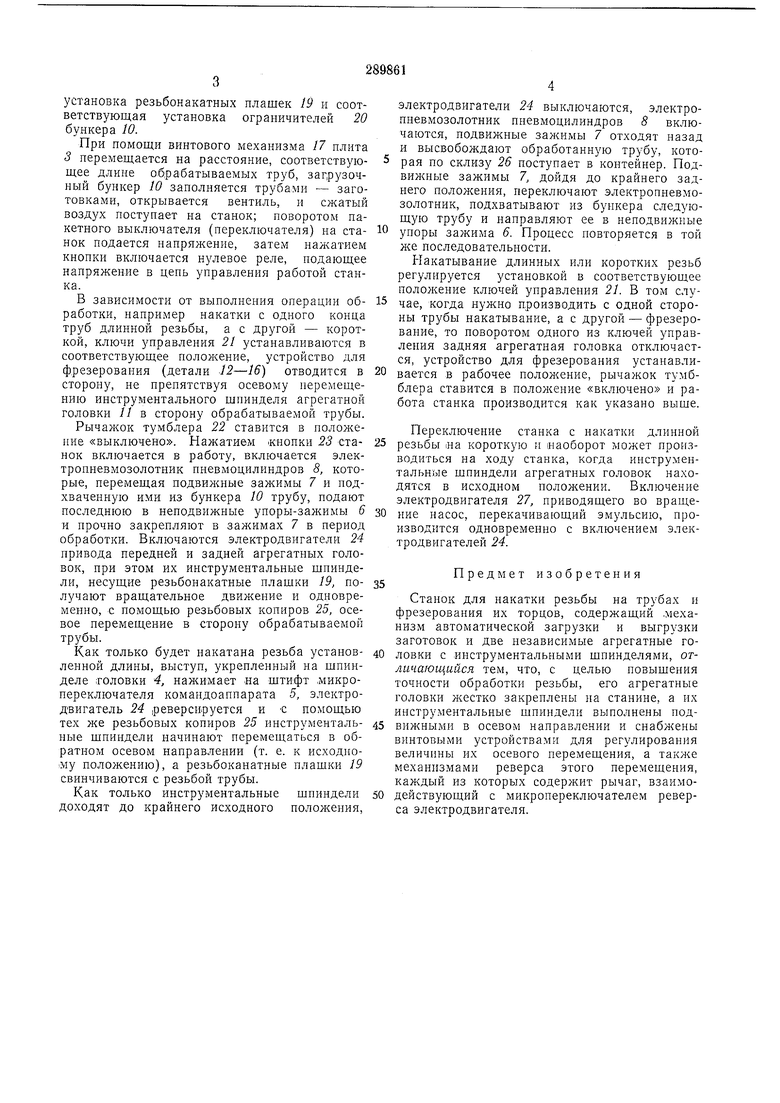

На фиг. 1 и 2 представлена схема предложенного станка.

Станок для накатки резьбы на трубах и фрезерования их торцов содержит станину / с установленными на ней плитами 2 и 3. Па неподвижной плите 2 укреплена передняя агрегатная головка 4, с командоапнаратом 5,

инструментальный щпиндель которой выполнен подвилчным в осевом направлении. Па обеих плитах (неподвижной и подвижной) расположены неподвижный упор-зажим 6, подвижный зажим 7, соответственно передний и задний пневмоцилиндры 8, передняя и задняя стойки 9 загрузочного бункера 10. Кроме того, на неподвижной плите 2 размещен конечный выключатель, а на подвижной

плите 3 - задняя агрегатная головка //, аналогичная головка 4, но без командоаппарата и кнопок управления, и устройство для фрезеровапия, состоящее из деталей 12-16. С помощью винтового механизма 17 подвижная плита 3 может неремещаться по направляющим станины на расстояние, необходимое для прохода труб определенной длины между стойками 9 загрузочного бункера. Командоаппарат 5 ползункового типа прсдставляет собой блок микропереключателей типа МП-1, включение и выключение которых производится выступами ползуна, прикрепленного к подвижному инсгрумепталыюму шпинделю агрегатной головки 4. Включение

и выключение этих микропереключателей осуществляется управлением органами станка. Работает станок следующим образом. В зависимости от диаметра обрабатываемых труб на станке производится смена 3 установка резьбонакатных плашек 19 и соответствующая установка ограничителей 20 бункера 10. При помощи винтового механизма 17 плита 3 перемещается на расстояние, соответствую-5 щее длине обрабатываемых труб, загрузочный бункер 10 заполняется трубами - заготовками, открывается вентиль, и сжатый воздух поступает на станок; поворотом пакетного выключателя (переключателя) на ста-Ю нок подается напрялсенне, затем нажатием кнопки включается нулевое реле, подающее напряжение в цепь управления работой станка. В зависимости от выполнения операции об-15 работки, например накатки с одного конца труб длинной резьбы, а с другой - короткой, ключи управления 21 устанавливаются в соответствующее положение, устройство для фрезерования (детали 12-16) отводится в20 сторону, не препятствуя осевому неремещению инструментального щиинделя агрегатной головки // в сторону обрабатываемой трубы. Рычажок тумблера 22 ставнтся в положение «выключено. Нажатием кнопки 23 ста-25 нок включается в работу, включается электропневмозолотник пневмоцилиндров 8, которые, перемещая подвилшые зажнмы 7 и подхваченную ими из бункера 10 трубу, подают последнюю в неподвижные упоры-зажимы 6зо и прочно закрепляют в 7 в период обработки. Включаются электродвигатели 24 привода передней и задней агрегатных головок, при этом их инструментальные шпиндели, несущие резьбонакатные плашки 19, по-з5 лучают вращательное и одновременно, с помощью резьбовых копиров 25, осевое неремещение в сторону обрабатываемой трубы. Как только будет накатана резьба установ-40 ленной длины, выступ, укрепленный на щпинделе толовки 4, нал :имает на штифт амикропереключателя командоаппарата 5, электродвигатель 24 реверсируется и С помощью тех же резьбовых копиров 25 инструменталь-45 ные шпиндели начинают перемешаться в обратном осевом направлении (т. е. к исходно му положению), а резьбоканатные плашки 19 свинчиваются с резьбой трубы. Как только инструментальные шнинделн50 доходят до крайнего исходного полол ения, 4 электродвигатели 24 выключаются, электропневмозолотник пневмоцилиндров 8 включаются, подвижные зажимы 7 отходят назад и высвобождают обработанную трубу, которая по склизу 26 поступает в контейнер. Подвижные зажимы 7, дойдя до крайнего заднего положения, переключают электропневмозолотник, подхватывают из бункера следующую трубу и направляют ее в неподвижные упоры зажима 6. Процесс повторяется в той же последовательности. Накатывание длинных или коротких резьб регулируется установкой в соответствующее положение ключей управления 21. В том слуqae, когда нужно производить с одной стороцы трубы накатывание, а с другой - фрезерование, то поворотом одного из ключей управления задняя агрегатная головка отключается, устройство для фрезерования устанавливается в рабочее положение, рычажок тумбблера ставится в положение «включено и работа станка производится как указано выще. Переключение станка с накатки длинной резьбы «а короткую и наоборот может ироизводиться на ходу станка, когда инструментальные шпиндели агрегатных головок находятся в исходном положении. Включение электродвигателя 27, приводящего во вращение насос, перекачивающий эмульсию, производится одновременно с включением электродвигателей 24. Предмет изобретения Станок для накатки резьбы на трубах и фрезерования их торцов, содержащий .механизм автоматической загрузки и выгрузки заготовок и две независимые агрегатные головки с инструментальными шпинделями, отличающийся тем, что, с целью повышения точности обработки резьбы, его агрегатные головки л естко закреплены на станине, а их инструментальные шпиндели выполнены нодвнжнььми в осевом направлении и снабжены винтовыми устройствами для регулирования величины их осевого перемещения, а механизмами реверса этого перемещения, каладый из которых содержит рычаг, взанмодействующий с микропереключателем реверса электродвигателя.

Х 4;jX

23 23 22 2

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 1991 |

|

RU2013176C1 |

| Автоматический резьбонакатный станок | 1980 |

|

SU948507A1 |

| СТАНОК-АВТОМАТ ДЛЯ НАПЛАВКИ ПОЯСКОВ ПА ТРУБНЫЕЗАГОТОВКИ | 1968 |

|

SU231687A1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1982 |

|

SU1074641A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1976 |

|

SU727289A1 |

| УСТАНОВКА ДЛЯ НАКАТА РЕЗЬБЫ НА ТРУБЕ И ЕЕ ОТРЕЗКИ | 1970 |

|

SU276779A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Накатный станок | 1980 |

|

SU996020A1 |

А-А

Фиг, I

23 23 22 21

лЛ I Л

25

иг 2

Даты

1971-01-01—Публикация