Изобретение относится к оборудованию для порошковой металлургии, в частности к пресс-формам для прессования порошкообразных материалов.

Известна пресс-форма для прессования порошкообразных материалов, состояшая из матрицы, выполненной из эластичного материала, внутренняя стенка которой служит в качестве формы, предназначенной для оформления прессуемого изделия, и жестких элементов, соединенных между собой резьбовыми соединениями, один из которых установлен неподвижно.

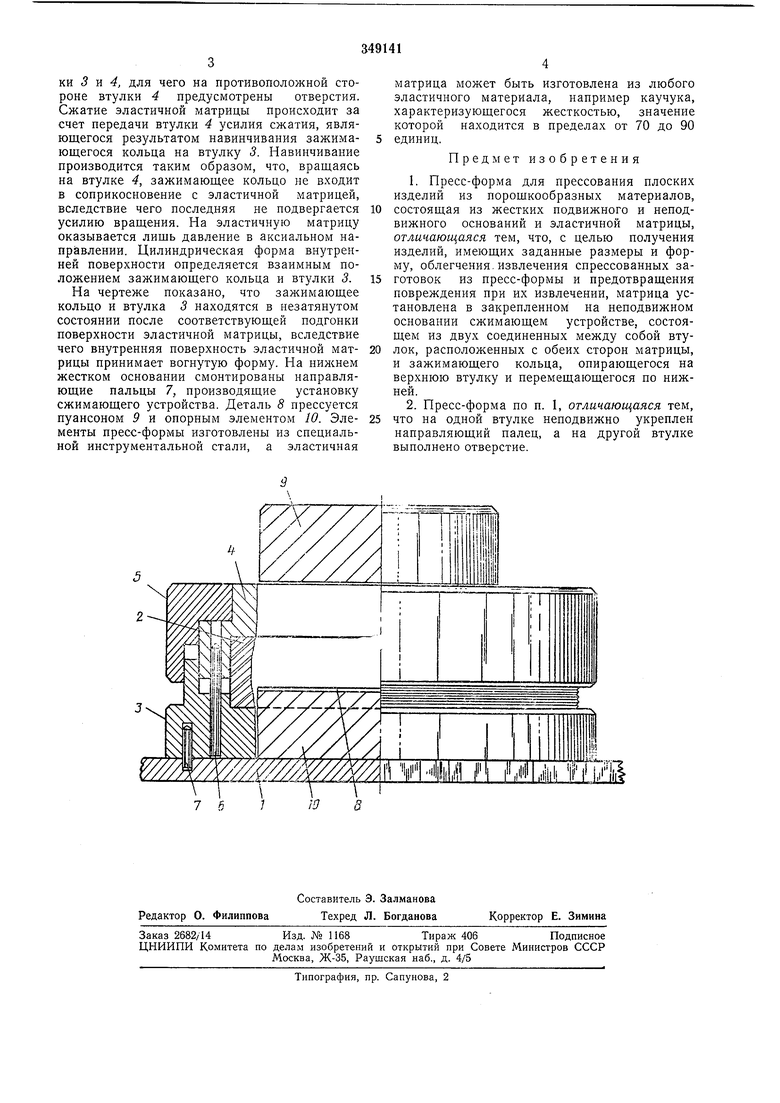

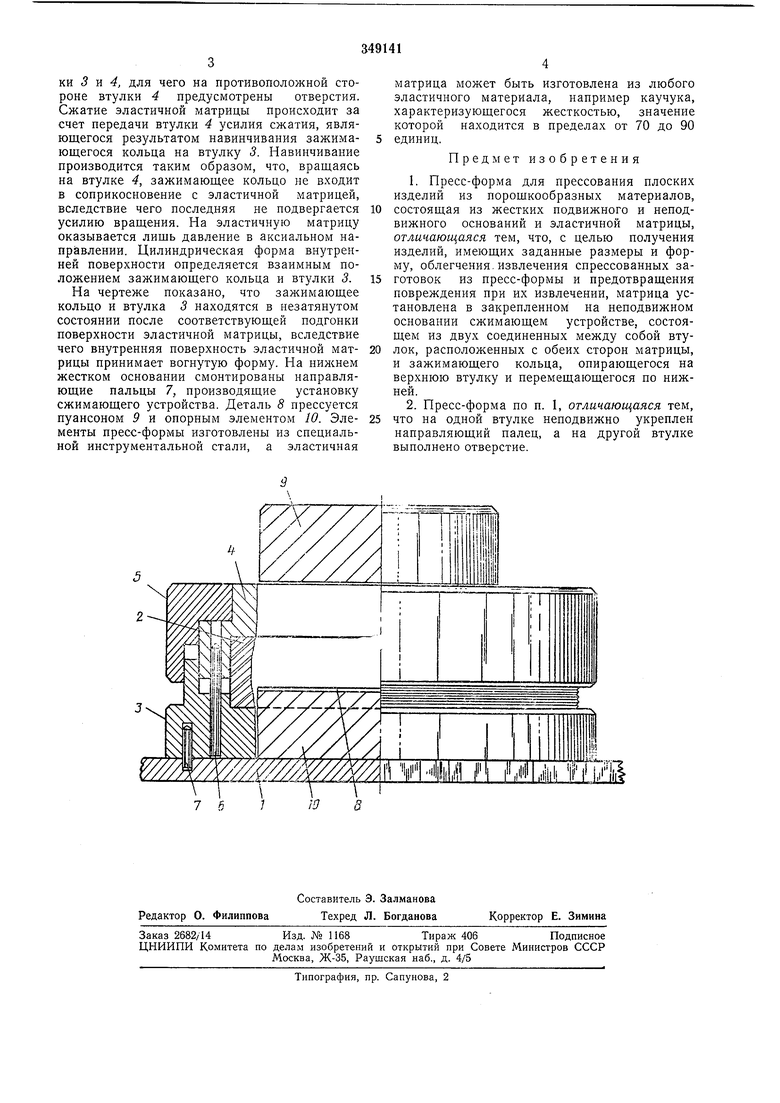

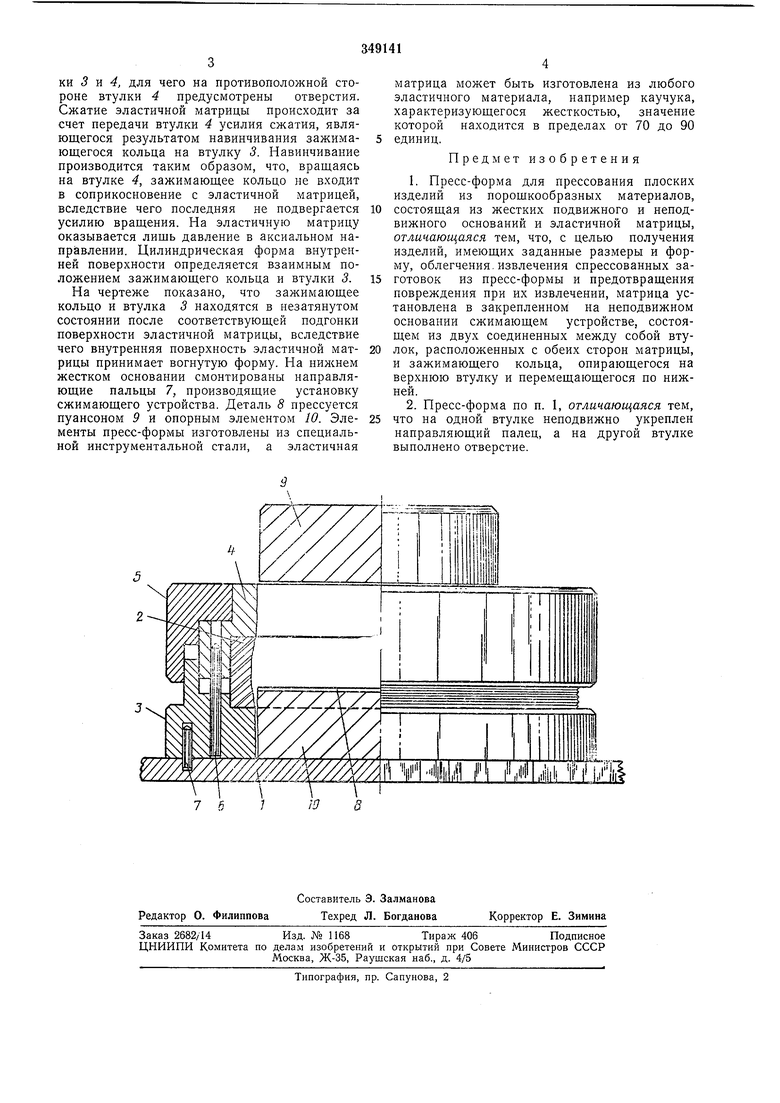

С целью получения плоских деталей, имеющих заданные размеры и форму, облегчения извлечения спрессованных заготовок из пресс-формы и предотвращения повреждения при их извлечении предложена пресс-форма, в которой матрица установлена в сл имающем устройстве, состоящем из двух соединенных между собой втулок, расположенных с обеих сторон матрицы, и зажимающего кольца, опирающегося на верхнюю втулку и перемещающегося по нижней. На одной втулке неподвижно укреплен направляющий элемент, а на другой втулке выполнено отверстие. Предложенная пресс-форма позволяет с высокой точностью выполнить внешний контур изготовляемого изделия, беспрепятственно извлечь готовое изделие и избежать вытекания прессуемого порошка и образования облоя. Эластичную матрицу сжимают в направлении, параллельном направлению прессования порошкообразного материала, и матрица, деформируясь в направлении, перпендикулярном направлению прессования, четко обрисовывает заранее заданный контур изготовляемого изделия. Вследствие сжатия эластичная матрица приобретает сохраняемую в течение всей последующей операции прессования высокую твердость, что позволяет использовать ее внутреннюю поверхность для создания контура, идентичного контуру изготовляемого изделия. После этого матрица пресс-формы готова к использованию. На чертеже изображена пресс-форма для

прессования плоских деталей из порощкообразных материалов.

На неподвижном жестком основании / расположено сжимающее устройство, в котором установлена эластичная матрица 2. Сжимаюкт 3 11 4, для чего на противоположной стороне втулки 4 предусмотрены отверстия. Сжатие эластичной матрицы происходит за счет передачи втулки 4 усилия сжатия, являющегося результатом навинчивания зажимающегося кольца на втулку 3. Навинчивание производится таким образом, что, вращаясь на втулке 4, зажимающее кольцо не входит в соприкосновение с эластичной матрицей, вследствие чего последняя не подвергается усилию вращения. На эластичную матрицу оказывается лищь давление в аксиальном направлении. Цилиндрическая форма внутренней поверхности определяется взаимным положением зажимающего кольца и втулки 3.

На чертеже показано, что зажимающее кольцо и втулка 3 находятся в незатянутом состоянии после соответствующей подгонки поверхности эластичной матрицы, вследствие чего внутренняя поверхность эластичной матрицы принимает вогнутую форму. На нилснем жестком основании смонтированы направляющие пальцы 7, производящие установку сжимающего устройства. Деталь 8 прессуется пуансоном 9 и опорным элементом 10. Элементы пресс-формы изготовлены из специальной инструментальной стали, а эластичная 7

матрица может быть изготовлена из любого эластичного материала, например каучука, характеризующегося жесткостью, значение которой находится в пределах от 70 до 90 единиц.

Нредмет изобретения

1.Пресс-форма для прессования плоских изделий из порощкообразных материалов, состоящая из жестких подвижного и неподвижного оснований и эластичной матрицы, отличающаяся тем, что, с целью получения изделий, имеющих заданные размеры и форму, облегчения.извлечения спрессованных заготовок из пресс-формы и предотвращения повреждения при их извлечении, матрица установлена в закрепленном на неподвижном основании сжимающем устройстве, состоящем из двух соединенных между собой втулок, расположенных с обеих сторон матрицы, и зажимающего кольца, опирающегося на верхнюю втулку и перемещающегося по нижней.

2.Пресс-форма по п. 1, отличающаяся тем, что на одной втулке неподвижно укреплен направляющий палец, а на другой втулке выполнено отверстие. т//7///// Л 1 ililiiLiil Ill i,iiliJiiiJ |Ч,||1 . -lO 8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАДИАЛЬНО-ОСЕВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2009 |

|

RU2402400C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301720C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ЭЛЕКТРОХИМИЧЕСКОГО ЭЛЕМЕНТА ДЛЯ ТЕПЛОВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И КОНСТРУКЦИЯ ОСНАСТКИ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2745745C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU306613A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| Способ прессования из порошков полых цилиндрических изделий с винтовой нарезкой на поверхности | 1987 |

|

SU1532202A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ВТУЛОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ С РЕГЛАМЕНТИРОВАННОЙ КРИВИЗНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403111C1 |

Авторы

Даты

1972-01-01—Публикация