Изобретение относится к порошковой металлургии, в частности к способам изостатического прессования полых изделий с ЕИНТОВОЙ наружной или внутренней цилиндрической поверх- нйстью из порошков, и может быть использовано в электронной промьшшен- ности, приборостроении, машиностроении.

Цель изобретения - повышение качества изделий за счет повышения точ-, нести формирования винтовой нарезки.

Сущность предлагаемого способа заключается в том, что при изготовле-

НИИ полых цилиндрических изделий из порошков, включающем засыпку порошка в полость меяаду эластичным и жестким 14)Ормующими элементами пресс-формы и изостатическое прессование, в процессах засыпки порошка и изостатического прессования осуществляют ревер--ияные повороты вокруг оси жесткого формующего элемента с винтовой поверхностью при этом в процессе засыпки его поворачивают на угол 10-15 с числом поворотов 5-10, а при изостатическом прессовашш - на угол 1-5 с числом поворотов 2-3.

СП

со

INS

to

О tsD

При изготовлении полых цилиндрических деталей с наружной винтовой поверхностью используют пресс-форму с эластичным внутренним элементом и жестким наружным формующим элементом с внутренней цили{адрической винтовой поверхностью.

При изготовлении полых цилиндрических деталей с внутренней винтовой поверхностью используют пресс- форму с эластичным наружным формую- п(им элементом и жестким центральным стержнем винтовой цилиндрической поверхностью.

Осуществление реверсивных поворотов жесткого формующего элемента с винтовой цилиндрической поверхностью при засыпке порошка в полость между

При числе поворотов больше 10 равномерность засыпки практически не изменяется .

При реверсивных поворотах жесткого формующего элемента в процессе изо- статического прессования в резьбовой зоне создаются интенсивные сдвиговые деформации, благодаря чему практичес- ки исключается налипание порошка на винтовую поверхность формующего элемента. Кроме того, повышается точ-. ность формования винтовой поверхности заготовки, повышается равноплот- ность и прочность винтового участка прессуемой заготовки, а также качество винтовой поверхности зяготовки.

Наиболее эффективны для получения высококачественного изделия с винто

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования из порошка полых заготовок | 1985 |

|

SU1310111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОЙ ВСТАВКИ ДЛЯ ОРУЖЕЙНЫХ СТВОЛОВ | 2016 |

|

RU2647948C2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Способ прессования полых цилиндрических изделий из порошковых материалов и устройство для его осуществления | 1984 |

|

SU1271650A1 |

Изобретение относится к области порошковой металлургии, в частности к способам изостатического прессования полых изделий с винтовой наружной или внутренней цилиндрической поверхностью из порошков. Целью изобретения является повышение качества изделий за счет повышения точности формования винтовой нарезки. Для получения втулки из порошка ЖГрЗАЗ с внутренней трапецеидальной резьбой изготовляли жесткий формующий стержень из стали Х12М и эластичную матрицу из полиуретана. Для получения втулки из порошка ПМС-1 с наружной трапецеидальной резьбой изготовляли жесткую матрицу из стали Х12М и эластичный стержень. Способ заключается в осуществлении реверсивных поворотов вокруг оси жесткого формующего элемента с винтовой поверхностью в процессе засыпки порошка на угол не менее 10° с числом поворотов не менее 5 и при изостатическом прессовании - на угол 1-5° с числом поворотов не менее 2. 2 табл.

эластичными и жестким формующими эле- 2о вой цилиндрической поверхностью рементами позволяет осуществить равномерное заполнение полости порошком, в том числе и объема, примыкающего к винтовой поверхности, что обеспечивает повышение равноплотности этой зоны прессуемых деталей.

При реверсивных поворотах жесткого формующего элемента на угол 10-15 обеспечивается достаточно равномерное заполнение порошком объема рабочей полости, примыкающего к винтовой поверхности. При реверсивных поворотах жесткого формующего элемента на угол меньше 10° рабочая полость недостаточно равномерно за25

30

версивные повороты жесткого формующе го элемента в процессе изостатическо го прессования ira угол 1-5 .

При реверсивных поворотах жестког формующего элемента на угол меньше 1° возможно налипание порошка на винтовую поверхность этого элемента,а при извле чении нсспеченной отпрессованной заготовки из пресс-формы наблюдается разрушение отдельных участков ее вин товой поверхности.

При реверсивных поворотах жестког

формующего элемента на угол больше

г о

5 возможно разрушение отдельных

участков винтовой поверхности формуе

полняется порошком, особенно в облас- мой заготовки, особенно в начальный

. ти винтовой поверхности.

При реверсивных поворотах жесткого фоомующего элемента на угол больше 15° равномерность засыпки порошка практически не изменяется, в то же время возрастает сложность оснастки, а также увеличиваются ее габариты.

Экспериментально установлено, что количество реверсивных поворотов при засыпке и прессовании зависит от многих факторов: материала порошка, количества связки, размеров детали (ее высоты и толщины стенки), глубины нарезки, давления и скорости прессования„

При числе поворотов 5-10 в процессе засьшки обеспечивается равномерная засыпка порошка во всем объеме.

При числе поворотов меньше 5 снижается равномерность засьЕпки порошка в зоне, лри Ф1кающей к винтовой повер ности фпрмукш его эпемента.

5

0

версивные повороты жесткого формующего элемента в процессе изостатическо- го прессования ira угол 1-5 .

При реверсивных поворотах жесткого формующего элемента на угол меньше 1° возможно налипание порошка на винтовую поверхность этого элемента,а при извлечении нсспеченной отпрессованной заготовки из пресс-формы наблюдается разрушение отдельных участков ее винтовой поверхности.

При реверсивных поворотах жесткого

формующего элемента на угол больше

г о

5 возможно разрушение отдельных

участков винтовой поверхности формуе

момент прессования.

При числе реверсивных поворотов в процессе изостатического прессования, равном 2-3, прессованные заготовки имеют точно отформованную винтовую поверхность с высокой равно - плотностью и прочностью.

При количестве поворотов жесткого формующего элемента в процессе изостатического прессования меньше двух возможно налипание порошка на винтовую поверхность этого элемента, вследствие чего разрушаются отдельные

«

участки винтовой поверхности прессованной заготовки при извлечении ее из пресс-формы.

При количестве поворотов больше трех эффективность их воздействия на качество пзцелия практически не изменяется.,

Данный crioroO опробован при изготовлении нтулок :- внутренней трапецеидальной ре )0ой из порошка Ж Гр

5

10

15

20

25

51532202

3 ДЗ с размераг-от прессованной заготовки: высота 48 мм, наружный диаметр 30 мм, с внутренней резьбой трап .

Для опробовазшя предлагаемого способа изготовлена оснастка: жесткий формуюшлй стержень из стали XI2М, закаленный до твердости IRC 58 - 62 с шероховатостью рабочей поверхности Ra 0,63, эластичная матрица из полиуретана СКУ-7Л.

Прессова гие осуществляют при давлении 700 Mlla.

Изготовлены втулки с наружной трапецеидальной резьбой из порошка ИПС-1 с размерами прессованной заготовки: высота 48 мм, внутренний диаметр 50 мм, с наружной резьбой трап 05x4.

Для их изготовле1шя делали жесткую матрицу из стали Х12М, закалеию ю до твердости НРС 5В - 62 с шероховатостью рабочей поверхности Ra 0,63 эластичный стержень из полиуретана СКУ-7Л. Прессование осуществляют при давлении 360 МПа.

Данный способ осуществляют следующим образом.

В полость между жестким формующим элементом с винтовой цилиндрической поверхностью и эластичным формующим элементом засыпали порощок, одновременно осуществляют реверсивные пово роты жесткого формующего элемента вокруг его оси.

После окончания засыпки порции порошка вращение жесткого элемента прекращают, замыкают объем засыпанного порошка крышкой, производят сжатие эластичного формующего элемента, осуществляющего уплотнение порошка при одновременных реверсивных поворотах жесткого элемента вокруг его оси.

После окончания прессования снимают нагрузку, прекращают вращение жесткого элемента,-разбирают оснастку, извлекают прессованную заготовку из жесткого элемента.

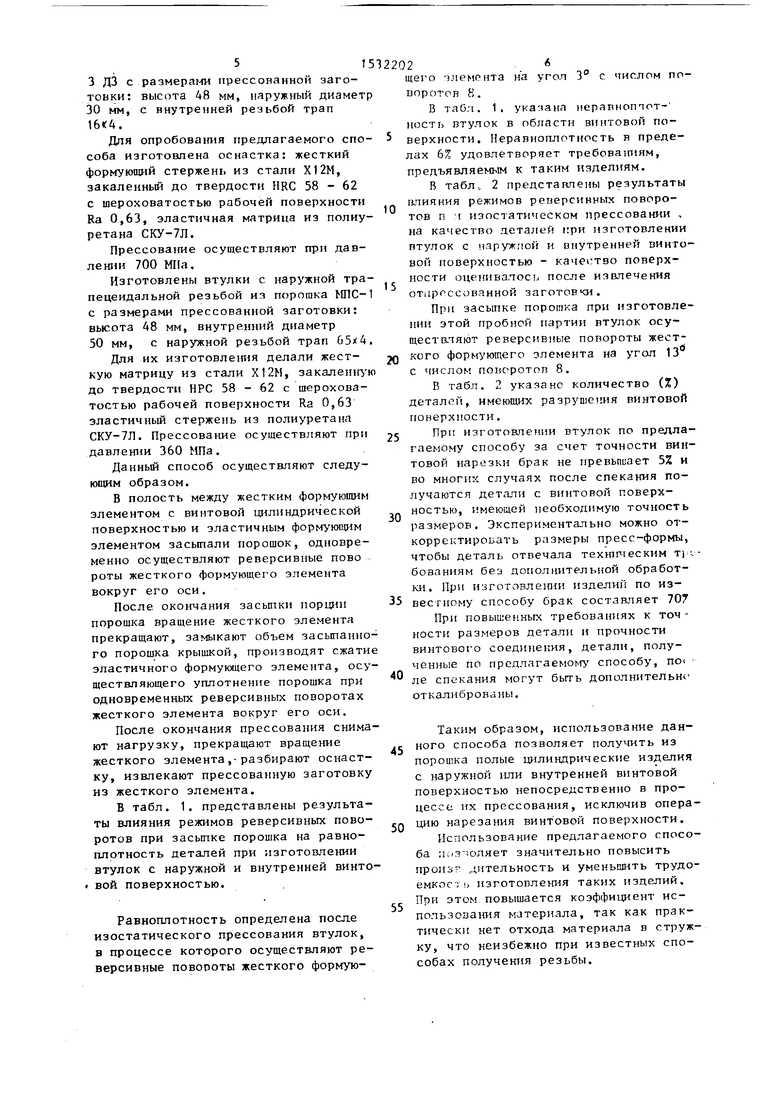

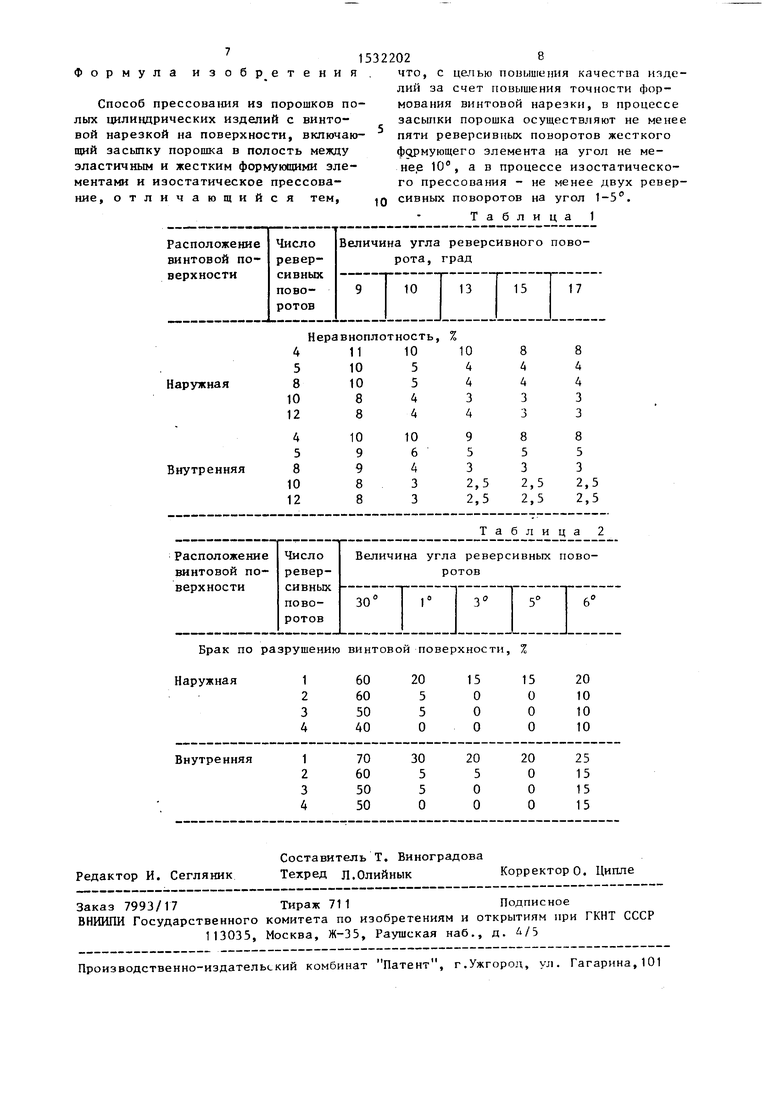

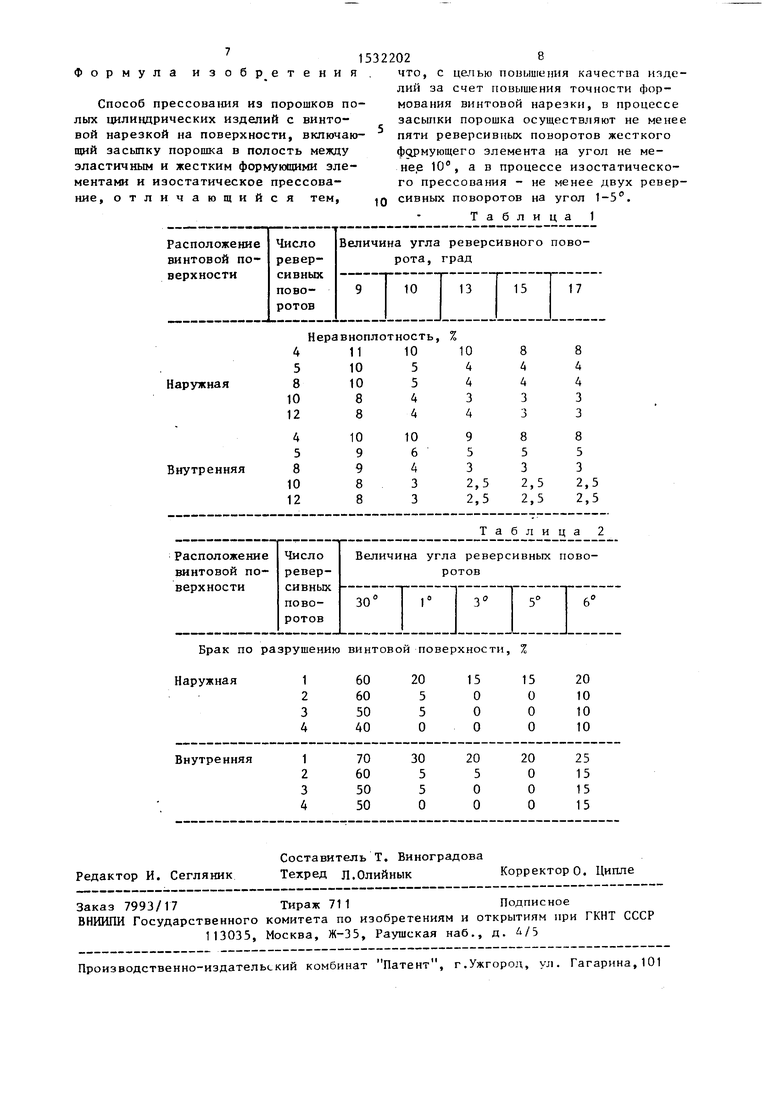

В табл. 1. представлены результаты влияния режимов реверсивных поворотов при засыпке порощка на равно- плртность деталей при изготовлении втулок с наружной и внутренней винто- вой поверхностью.

30

35

40

45

50

щ в

н в ла п

ВЛ т н в в н о

н щ к с

д п

гa т во лу но ра ко чт бо ки ве

но ви че ле от

п с п

пр е п ти к со

Равноплотность определена после изостатического прессования втулок, в процессе которого осуществляют реверсивные ПОВОРОТЫ жесткого формую

2

6

угол

с числом по

щего -элемента на воротов 8.

В таб:1. 1. укачана нерапнопчот- ность втулок в области винтовой поверхности. Неравноплотность в пределах 6% удовлетворяет требова1П1Ям, предъявляемым к таким изделиям.

В табл. 2 представлены результаты ВЛИЯНИЯ режимов реверсивных поворотов п ч изостатическом прессовании , на качество деталей при изготовлении втулок с наружной и внутренней винтовой поверхностью - качество поверхности оценивалос после изапечекия от11ррссованной заготовки.

При засыпке порошка при изготовлении этой пробной партии втулок осу- щестатяют реверсивные повороты жесткого формующего элемента на угол 13 с числом noiiOpoTon 8.

В табл. 2 указано количество (%) деталей, имеюшях разрушения винтовой поверхности.

При изготоЕ1летши втулок по предла- способу за счет точности винтовой нарезки брак не превьпиает 5Z и во многих случаях после спекания получаются детали с винтовой поверхностью, имеющей } еобходимую точность размеров. Экспериментально можно откорректировать размеры пресс-формы, чтобы деталь отвечала техшгческим т) v- бованиям без дополнительной обработки. При изготовле1ши изделий по известному способу брак составляет 707

При повышенных требованиях к точности размеров детали и прочности винтового соединения, детали, полученные по npeдлaгae ю ry способу, noi ле спекания могут быть дополнительна откалиброваны.

Таким образом, использование данного способа позволяет получить из порошка полые цилиндрические изделия с наружной или внутренней винтовой поверхностью непосредственно в процессе их прессования, исключив операцию нарезания винтовой поверхности.

Использование предлагаемого способа ; оз-;оляет значительно повысить произг дительность и уменьшить трудоемкость изготовлеш1Я таких изделий. При этом повышается коэффициент использования материала, так как практически нет отхода материала в стружку, что неизбежно при известных способах получения резьбы.

Формула изобретения

Способ прессова1шя из порошков полых цилиндрических изделий с винтовой нарезкой на поверхности, включающий засыпку порошка в полость между эластичным и жестким формующими элементами и изостатическое прессование, отличающийся тем,

Неравноплотность, %

Брак по разрушению винтовой поверхности, %

что, с целью поцьшгения качества изделий за счет повышения точности формования винтовой нарезки, в процессе засыпки порошка осуществляют не менее пяти реверсивных поворотов жесткого формующего элемента на угол не менее 10, а в процессе изостатическо- го прессования - не менее двух реверсивных поворотов на угол 1-5. Таблица 1

Таблица 2

| Экономические методы формообразования деталей/Под ред.К.Н.Богоявленского и В.В | |||

| Риса | |||

| Л.: Лен- издат, 1984, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ В СЛОЕ ВЗВЕШЕННОГО ОСАДКА | 2003 |

|

RU2236383C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-30—Публикация

1987-07-06—Подача