Изобретение относится к порошковой металлургии, а именно к устройствам для прессования изделий типа втулок из порошка.

Известно устройство для формования изделий из порошка, содержащее матрицу, протяжку, эластичную втулку установленную в матрице, и коническую формующую дюзу, установленную на торце матрицы, причем втулка армирована металогическими прутками f 1 ,

Однако эластичная втулка центрируется относительно протяжки при засыпке порошка только одной из опорных шайб, вследствие чего порошок распределяется между эластичной втулкой и протяжкой неравномерно, что приводит к неравноплотности и неравнотолщинности прессуемых изделий.

В известном устройстве недопустимы большие деформации, так как это может привести к пластической деформации прутков, а следовательно, эластичная втулка будет пригодна только для одноразового использования. Это накладьгеает ограничения на величину обжатия изделия, либо приводит к увеличению размеров инструмента. Известное устройство нельзя применять для получения изделий малого диаметра, так как при этом эластичная втулка имеет также малые размеры и ее трудно армировать прутками.

Наиболее .близким к предлагаемому. по технической сущности и достигаемому результату является устройство дпя прессования трубчатых изделий из порошка, содержащее матрицу, крьш1ку, поддон, эластичную втулку, размещенную в матрице, и пуансол .

Известное устройство позволяет прессовать из порошка трубчатые изделия с большим отношением высоты к толщине стенки, что значительно расширяет технологические возможности процессов порошковой металлургии, однако во время засыпки порошка эластичная втулка центрируется по направляющей части пуансона, но сам пуансон центрируется лишь нижним концом, поэтому засыпка получается неравномерной, а прессуемое изделие - неравноплотным. Неравноплотность увеличивается в процессе прессования вследствие малой жесткости конструкции .

Кроме того, устройство позволяет прессовать изделия лишь одного типоразмера.

Целью изобретения является снижение неравноплотности и разброса размеров по толщине изделий и повьштение удобства эксплуатации устройства. Поставленная цель достигается тем, что в устройстве для прессования трубчатых изделий из порошка, содержашем матрицу, крьш1ку, поддон, эластичную втулку, размещеннзта в матрице,

и пуансон, последний вьтолнен в виде стержня, установленного неподвижно относительно матрицы, и втулки, установленной с возможностью перемещения по стержню.

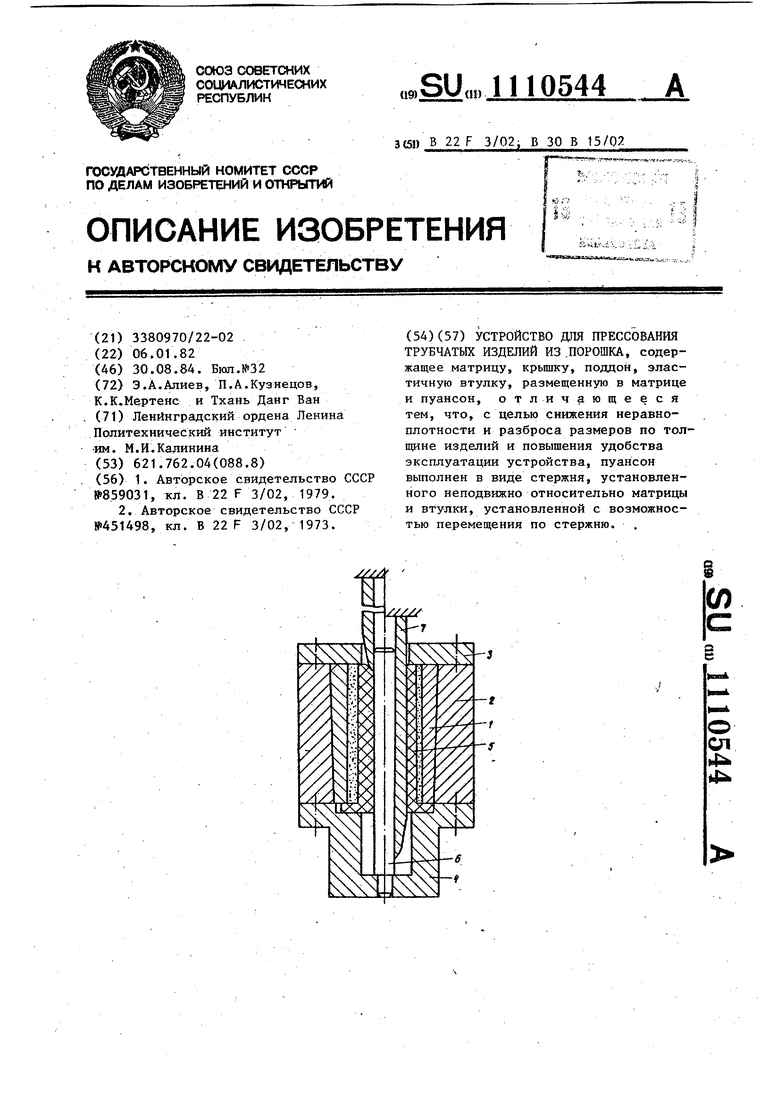

На чертеже схематически представ- лено предлагаемое устройство.

Устройство для прессования трубчатых изделий из порошка состоит из трехсекционной матрицы, скрепленной обоймой 2, крьш1ки 3 и поддона 4, жестко скрепленных с помощью болтов с обоймой 2. В полости матрицы установлена эластичная втулка 5. Пуансон вьтолнен в виде стержня 6 и втулки 7.

Стержень 6 крепится на поддоне 4, а втулка 7 перемещается по стержню.

Эластичную втулку 5 центрируют относительно стенок матрицы 1 по стержню 6.

Устройство работает следующим образом.

В кольцевое пространство между матрицей 1 и эластичной втулкой 5 засыпают порошок. Устройство помещают под пресс. Под действием УСИЛИЯ пресса втулка 7 перемещается по стержню 6 и своей конической частью деформирует эластичную втулку 5 в радиальном направлении, которая в свою

очередь деформирует порошок. Для уменьшения сил трения межту втулкой и эластичной втулкой и между втулкой и стержнем применяется смазка.

По окончании процесса прессования оснастку разбирают и извлекают готовое изделие.

В данном устройстве осуществляется надежное и точное центрирование эластичной втулки относительно матрицы по неподвижному стержню, запрессованному в поддон. Зазор между матрицей и-эластичной втулкой, куда засыпается порошок, постоянный, толщина слоя порошка одинаковая по всей окружности, и после прессования получаются изделия с одинаковой толщиной и равномерной плотностью.

Жесткость конструкции предлагаемого устройства больше жесткости конструкции известного устройства вследствие надежного и точного центрирования пуансона относительно матридь и эластичной втулки, что повьшает равноплавность прессуемых изделий.

Потери на трение меньше по сравнению с известным в силу значительно меньшей поверхности контакта движущихся частей (пуансона) с эластичной втулкой. В известном устройстве направляющая часть пуансона при прессовании обжимается эластичной втулкой и перемещается втносительно ее, что требует дополнительного усилия на преодоление сил трения.

При .прессовании трубчатьк изделий из медного порошка ПМС-2 наружным диаметром 45 мм, внутренним 35 мм и высотой 100 мм средняя.плотность образцов получается примерно одинаковой (около 70% в обоих случаях)}

разброс плотностей образцов, спрессованных в предлагаемом устройстве, составляет 2-3% по толщине, в известном 6-10% разнотолщинность образцов, спрессованных в предлагаемом устройстве, составляет ±0,5 мм, в известном ±1,1 мм.

По сравнению с известным устройством предлагаемое позволяет получать втулки более высокого качества, неравноплотность по толщине снижаеися при этом на 3-8%, разнотолщинность на 10-12%.

Предлагаемое устройство более удобно в эксплуатации, так как в известном пуансон почти в 2 раза ;|линнее и хуже осуществляется центрирование эластичной втулки.

Оснастка становится более универ-: сальной. Втулку можно менять, не меняя стержня, устанавливая втулки с различными наружными диаметр и и различной формой конической части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошка | 1981 |

|

SU1016070A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ изготовления трубчатых изделий малого диаметра | 1990 |

|

SU1785815A1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ .ПОРОШКА, содержащее матрицу, крышку, поддон, эластичную втулку, размещенную в матрице и пуансон, отличающееся тем, что, с целью снижения неравноплотнести и разброса размеров по толщине изделий и повышения удобства эксплуатации устройства, пуансон выполнен в виде стержня, установленного неподвижно относительно матрицы и втулки, установленной с возможностью перемещения по стержню. (Л ел 4 «4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-30—Публикация

1982-01-06—Подача