Изобретение относится к способу переработки прямогонных бензиновых фракций риформингом.

Известен способ переработки прямогонных бензиновых фракций па движущемся слое алюмохромового катализатора. По этому способу исходное сырье смешивают с циркулирующим вадородсодержащим газом и после нагрева подают в реактор рифорМИНга с движущимся катализатором при повышенных температуре и давлении с последующим выведением полученных продуктов и отделением их от отработанного катализатора, который направляют в регенератор. Регенерацию катализатора ведут воздухом при атмосферном давлении. При этом отмечается невозможность использования платиновых катализаторов, содержащих в своем составе галоидные соединения и требующих осушки перед подачей в зону реакции.

По предлагаемому способу регенерацию отра|ботаниого .катализатора осуществляют последовательно: в зоне выжига кокса, зоне галогенирования и :в зоне осушки. Процесс риформинга ведут при температуре 371-538°С, давлении 4,4-14,5 атм, молярном отношении водорода к углеводородам от 1:1 до 10:1 в присутствии алюмоплатинового катализатора. Регенерацию катализатора проводят в зоне выжига кокса при 399-510°С с частичной подачей отходящего газа регенерации, содержащего 0,1 -1,5 мол. % кислорода; в зоне галогениро,ван,ия при температуре 395-510°С в присутствии хлора с водяным паром в молярном соотношении 1:1; в зоне осушки при температуре 399-621°С.

Катализатор содержит металл платиновой группы, связанный галоген и глинозем. Катализатор содержит промотор, типа рения. Могут быть .использованы другие . 1еталлы платиновой группы, в том числе паллад1н1, родий, рутений, осмий и . Кроме того, удовлетворительные результаты дают другие жаропроч ныс неорганические окислы, например окислы кремния, циркония, бора и тория, а также их

соединения, наиример алюмосил иката или алюмобора и т. п.

Обычно содержание илатиновой группы составляет примерно от 0,01 до 5,0 вес. % на катализатор, предпочтительно, примерно от 0,10

до 0,80 вес. %. Хотя Б качестве галогена могут использоваться хлор, бром, фтор и/или йо.д, более ирсдиочтительиым является хлор. Желательно, чтобы количество галогена составляло от 0,50 до 1,5 вес. % катализатора (в расчете на

элементарный состав). Применяемый термли «активность относится к способности катализатора превращать исходную нефтяную фракцию с низким октаиовым числом в продукт со сравнительно высоким октановым числом,

давлении и объемной скорости. Предлагаемый способ поддерживает активность катализатора постоянной путем непрерывной замены применяемого катализатора регеиерлрух-мым катализатором. Это отличается от обычных способов, по которым активность катализатора поддерживают на постоянном уровне путе.м увеличения жесткости режима процесса.

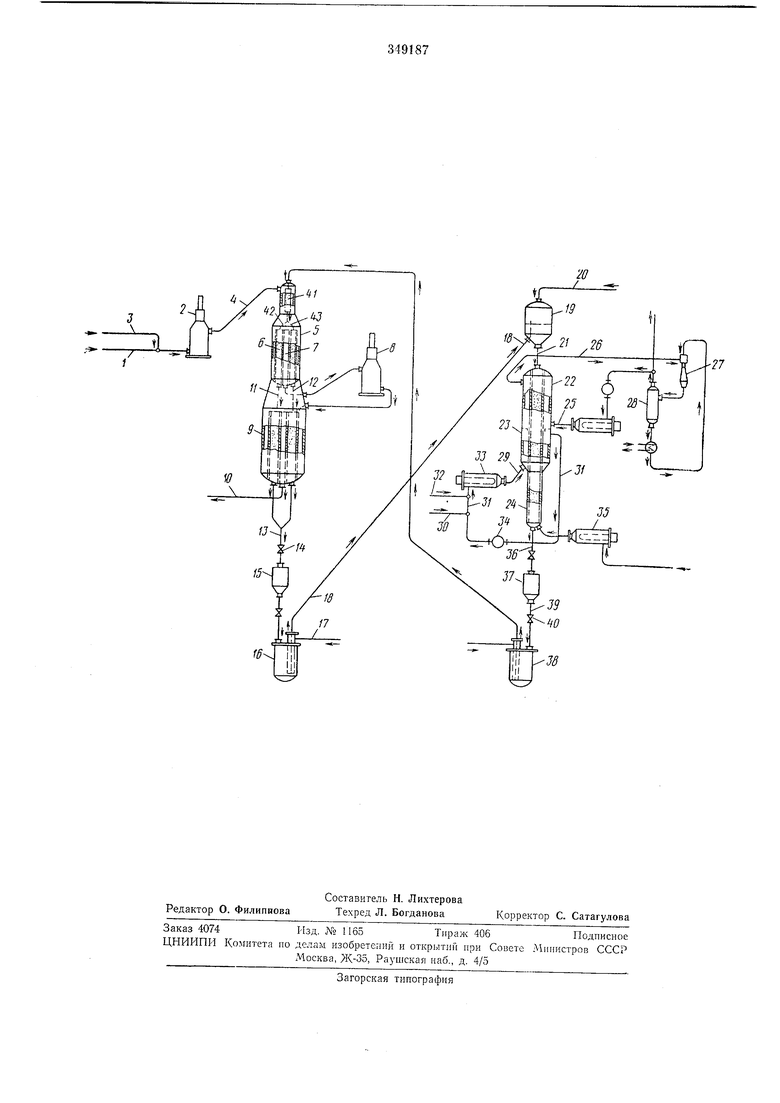

В приложенной технологической с.хсме ноток реагентов проходит через два вертикально расположенных реактора (нанример, помещенных один над другим) с промежуточным нагревом потока реагентов между реакторами. Для риформинга можно использовать реакторы, находящиеся рядом обычным образом с промежуточным нагревом реакционного потока для поддержания нужных температур в различных реакторах. Кроме того, можно использовать систему из одного реактора или сочетание описанных систем. В системе с большим количеством реакторов свежий или регенерированный катализатор непрерывно вводят в первый или верхний реактор и пропускают последовательно через систему реакторов, причем катализатор отвод ят из последнего реактора для регенерации. Свежий или регенерированный катализатор непрерывно подают в каждый из двух или Нескольких реакторов после регеиерации в соответствии с предлагаемым способом. В последнем случае применяемый катализатор из различных реакторов, соединенный и помещенный в общий бункер, регеиерируют в соответствии со способом, а затем распределяют в указанные реа,кторы таким образом, чтобы поддержать постоянным содержание катализатора в реакторах. Система с большим количеством реакторов включает реакторы, снабженные выпускными отверстиями. Общий подвижиый слой катализатора движется в виде почти непрерывной колонны частиц, идущей с верхнего реактора в нижний. Отработанный катализатор выводят из нижнего реактора в то время, как в верхний реактор вводят регенерированный катализатор.

Способ поясняется чертежом.

Бензиновые фракции, полученные прямой перегонкой, кипящие в интервалах от 93 до 204°С, вводят в процесс через линию 1 с объемной скоростью подачи сырья 2 и нагреватель 2 в смеси с потоком газа с высоким содержанием водорода через линию 5 из сепаратора. Поток, включаю1ций водород и углеводород в молярном соотношении примерно 3:1, подают в нагреватель 2, а затем по линии 4 загрул ают в верхнюю часть реактора 5 рнформлнга. Реактор риформинга иоказаи в вертикальном располо кении. Сырьевая смесь проходит в противотоке с катализатором сначала через внешнее кольцевое пространство 6, а затем-через внутреннее кольцевое пространство 7 и после этого дополнительно нагревается в промежуточном нагревателе 8. В нижней части реактора 9 процесс осуществляют аналогично. Газопродуктовый поток по ли-нии 10 пропускают в обычные устройства сепарации и

погоноразделения, где выделяется риформат с октановым числом (неэт.илированный бензин) примерно 95, .и извлекается и возвращается газовый поток с высоки- 1 содержсгнием водорода

li систему реакторов. Частицы катализатора выводят из верхней части peaf ;Topa5 и подают в нижнюю часть -реактора по трубопроводам 11 и 12.

Отработанный катализатор периодически

выходит по линии 13 с помощью регулирующего крана 14 в закрытый бункер 15, где выделяется оставшийся углеводород. Катализатор затем перепускают в емкость 16, откуда он потоко.м азота, идущим по линии 17, поднимается

по линии 18 в бункер 19. Азот подают в указанную емкость со скоростью 1,5. .л-г в час при температуре примерно 38°С. Применяемый катализатор, помещенный в бункер 19, содержит примерно 0,7 вес. % связанного хлора и

2-5 вес. % углерода. Воздушный трубопровод 20 служит для впуска воздуха в бункер 19. Частицы катализатора из бункера 19 идут через линию 21 в регенератор катализатора, включающий зову отжига;ния углерода - 22,

зону хлорирования 23 и зону осушки 24. Частицы катализатора нропускают вниз в виде подвижного слоя. Частицы катализатора проходят из бункера 19 в регенератор со средней скоростью примерно 91 кг в 1 час, частицы катализатора идут вниз через зону отжига углерода 22 со скоростью, дающей возможность обеспечить среднее вре.мя цребывания в этой зоне примерно 2 час. В зоне 22 частицы катализатора нагревают кислородсодержащим газом, :в том чи,сле горячим возвр.ащенным в цикл газом, вводимым в зону отжига углерода 22 через линию 25. Кислородсодержащий газ, полученный из воздуха, подают в зону осущки 24 по линии 25: воздух, -смешанный с

водяным наром, хлором и хлористым водородом, подают во зону хлорирования 23, и газообразную смесь непрерывно пропускают вверх через зону отжига углерода. Полученные газообразные продукты, содержащие окислы углерода и серы, выводят из зоны отжига углерода в виде газового потока через линию 26. В некоторых случаях может быть желательным отделение серусодержащих компонентов из газового потока перед возвращением в цикл. В

этом случае газовый ноток .вводят в скруббер 27, где его смещивают с щелочным потоком, возвращаемым в цикл из отстойника 28 для щелочи носле дополнительного охлаждения. Полученный поток отходящего газа, почти

не содержащий галогенов и окислов серы, нанравляют в зону отжига углерода. Газы, возвращенные в зону отжига углерода, содержат примерно 0,7 вес. % кислорода.

В зоне 23 частицы катализатора контактируют с паром, вводимым в нее через линию 29 и содержащим на,р и хлор в молярном соотнош.ении примерно 20:1. Водяной пар и хлор смешивают с воздухом, проходящим вверх через зону осушки 24. Время пребывания катализанап,равля1от в систему через линию 30 прн температуре примерно 232°С со скоростью примерно 1,1 кг в 1 час. Смесь свежего и рецеркулирующего пара пропускают через линию 31 и смешивают с хлором, идущим по линии 32. Хлор вводят со скоростью примерно 0,66 кг в

1час. Смесь водяного пара и хлора нагревают примерно до 499°С ъ нагревателе 33 и .подают в зону хлорирования через линию 29. Поток, содержащий избыток водяного пара ,и хлора, выводят из зоны 23 по линии 31 и воздушным насосом 34 вводят после дополнительного нагрева снова в зону хлорирования.

Из зоны хлорирования частицы катализатора направляют в зону осушки 24, где парообразные компоненты отпариваются -из катализатора потоком сухого воздуха. Воздух подают в систему через подогреватель 35, где его нагревают до 427-538°С перед вводом в зону осушки.

Частицы катализатора удаляют из регенератора через определенные интервалы по линии 36 че|рез регулирующий кран и собирают в закрываемом бункере 37. Катализатор затем перепускают в емкость 38 линию 39 и регулируемый кран 40.

Частицы катализатора из емкости 38 подают со скоростью примерно 93 м в 1 час под давлением чистого сухого водорода в реактор 5. Перед непосредственным контактированием с потоком реагентов в реакторе риформинга катализатор .в ,смеси с водородом пропускают в плотном слое через зону восстановления 41 для осущесхвл ения теплообмена с горячим газосырьевым потоком, вводимым в указанный реактор. ВреМЯ пребывания катализатора в зоне восстановления 41 примерно -

2час п,ри температуре 510-638°С. Полученный восстановленный катализатор затем добавляют к слою катализатора через линии 42 тл43.

Способ находит особенно широкое применение пр,и риформинге под низким давлением. В то время, как низкие парциальные давления водород благоприятствуют основным реакциям, способствующим повышению октанового числа, напримф, дегидрирования парафинов и нафтенов, низкое давление способствует также повышенному образованию углерода в результате реакции конденсации ,и полимеризации. Процесс, согласно изобретению, устраняет снижение активности катализатора из-за образования углерода и позволяет проводить процесс риформинга при пониженном давлении.

Другое преимущество способа заключается в повышенном выходе водорода, пригодного для проведения процессов с использованием водорода, например для гидрокрекинга.

Предмет изобретения

1. Способ переработки прямогонных бензиновых фракций предварительным нагревом смеси исходного сырья и водорода ,и подачей

0 ее в реактор риформинга с движущимся катализатором при повышенных температуре и давлении с последующим выведением полученных продуктов и отделением их от отработанного катализатора, который направляют в генератор, отличающийся тем, что, с целью увеличения активности и стабильности катализатора, регенерацию отработанного катализатора ведут последовательно: в зоне выжига кокса, зоне галогениро.вания и в зоне осушки. 2. Способ по п. 1, отличающийся тем, что

процесс риформ.инга ведут При температуре 371-538 С, давлении 4,4-14,5 атм, молярном отношении водорода к углеводородам от 1:1 до 10:1 в присутствии алюмоплатинового катали5 затора.

3. Способ по ип. 1 и 2, отличающийся тем, что регенерацию катализатора ведут в зоне выжига кокса при температуре 399-510°С с частичной подачей отходящего газа регенерации,

Q содержащего 0,1 -1,5 мол. % кислорода; в зоне галогенирования при 395-510°С в присутствии хлора с водяным паром в молярном соотношении 1:1; iB зоне осушки при температуре 399-621°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1973 |

|

SU408469A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2020 |

|

RU2747527C1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ ПОЛУЧЕНИЯ 0,О-ДИАЛКИЛХЛОРТИОФОСФАТОВ | 1973 |

|

SU383304A1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

Даты

1972-01-01—Публикация