1

Изобретение относится к способам получения хлорангидридов тиофосфорных кислот, а именно О,О-диалкилхлортиофосфатов общей формулы

S

II (RO),PC1

где R - алкил.

Эти соединения являются ценными промежуточными продуктами фосфорорганического синтеза.

Известен способ получения О,О-диалкилхлортиофосфатов взаимодействием О,О-диалкилдитиофосфорной кислоты с хлором. Ироцесс проводят при молярном отношении хлора к О,О-диалкилдиТ:Иофосфорной кислоте, равном 1,5 : 1, при 10-40°С. Реактор приходится охлаждать с помощью замораживающего или холодильного оборудования, поскольку реакция экзотермична. Однако регулирование больщих потоков хлора, подачу которого нужно точно дозировать для избежания побочных реакций, вызывающих уменьшение выхода продукта, затруднительно.

С целью упрощения технологии процесса, предлагается проводить хлорирование в две ступени, причем в первую ступень желательно подавать, по меньшей мере, 80% от общего количества хлора.

Сначала регулируется относительно большой поток хлора, подаваемый в первую ступень. Затем значительно меньщий поток хлора поступает во вторую ступень.

Для того чтобы получить стехиометрическое количество подаваемого в реакцию хлора, необходимо регулировать значительно меньщий поток хлора, чем в известном способе. Колебания расхода хлора во второй ступени могут

происходить без серьезных потерь выхода, например 5%-ное колебание расхода во второй ступени равно потере выхода только в 1 % и менее. Желательно, чтобы молярное отношение

хлора к О,О-диалкилдитиофосфорной кислоте составляло 0,95 : 1 -1,5 : 1. Это означает, что можно иснользовать меньшее количество хлора, чем в известном способе. Температуру процесса целесообразно поддерживать 40-80°С. Температуру в этом интервале можно регулировать, используя охлаждающую воду, применяемую на больщинстве химических предприятий. Таким образом, отпадает надобность в холодильном оборудовании.

Целевые продукты выделяют известными приемами. Выход достигает 75%. Ироцесс может быть проведен как непрерывный.

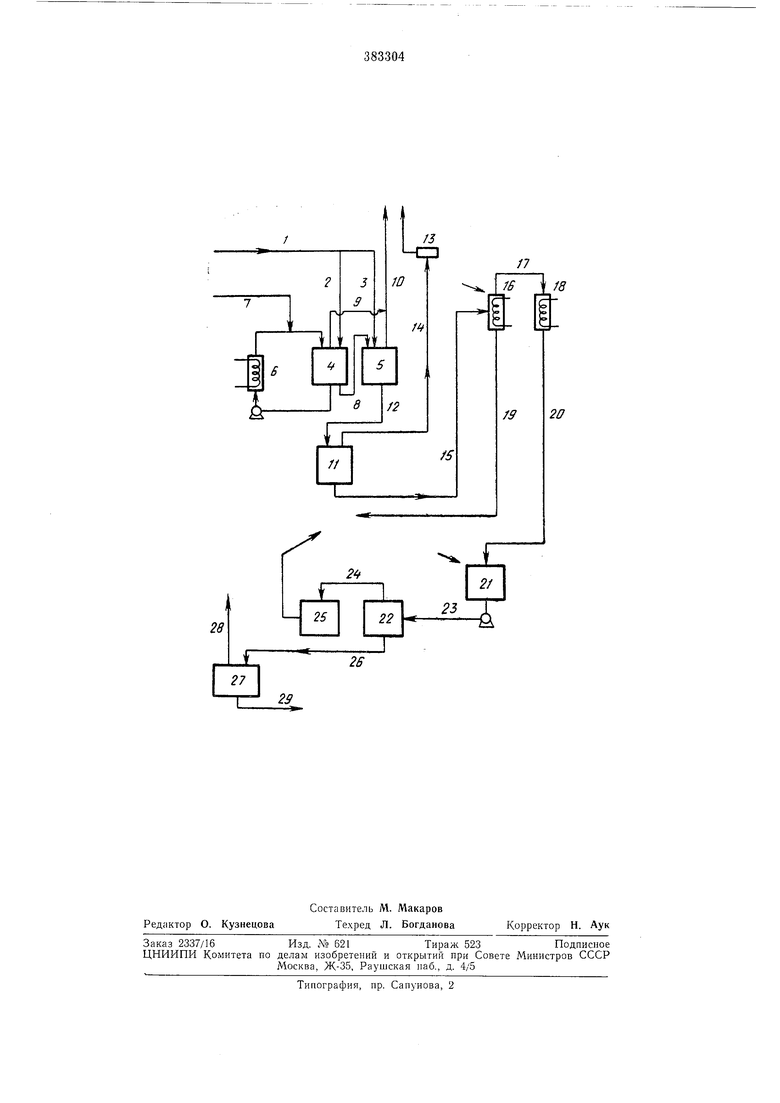

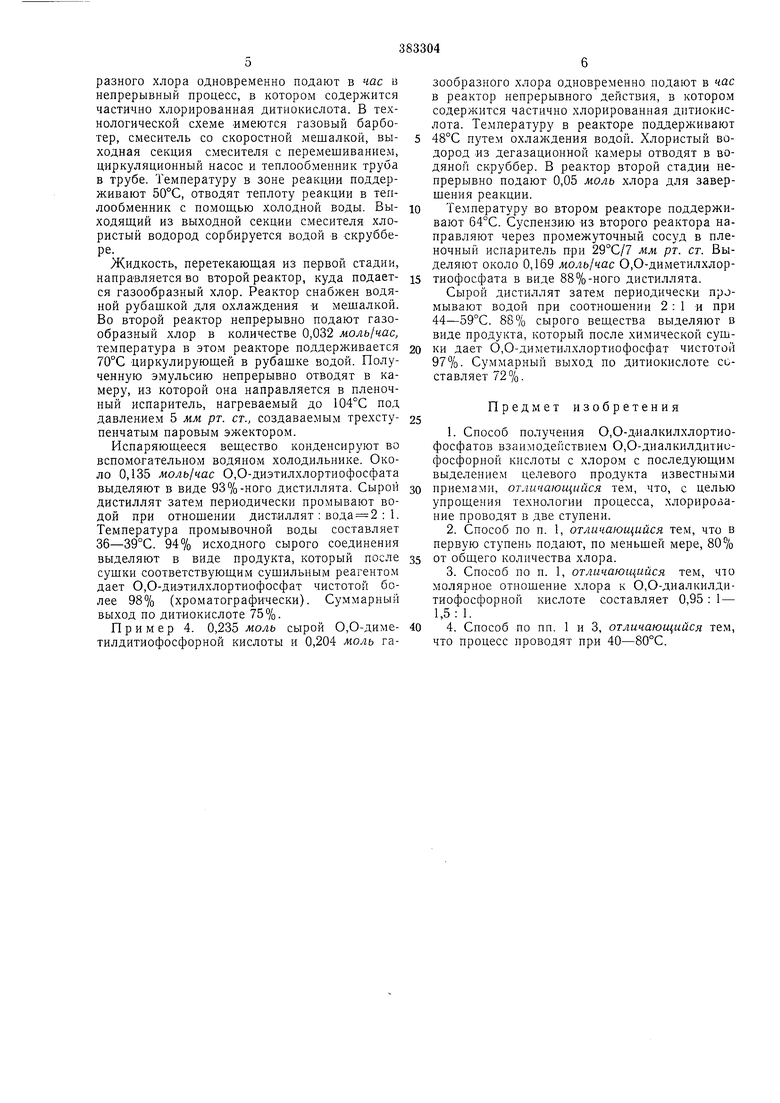

На чертеже изображена технологическая

схема для осуществления одного из вариа тов

непрерывного способа получения О,О-диалкилхлортиофосфатов.

Хлор подают по главной линии / через вспомогательные линии 2 и 5 в двухступенчатую зону хлорирования, в которую входят два смесителя 4 к 5 и теплообменник 6. В то же время О,О-диалкилдитиофосфорную кислоту направляют в зону хлорирования в первый смеситель 4 по линии 7.

Около 80% хлора, подаваемого в систему, вводят в первый смеситель 4. Температура реакции 40-70°С, лучше всего 50-70°С. Хлор и О,О-диалкилдитиофосфорная кислота циркулируют из первого смесителя 4 в теплообменник 6, где избыток тепла реакции отводится, а затем поступают во второй смеситель 5 по линии 8 вместе с дополнительным количеством хлора, подаваемого по линии 3, ответвляемой от главной линии / для подачи хлора.

Второй смеситель 5 может иметь второй теплообменник (не показан на чертеже) или рубашку для отвода тепла реакции.

По окончании хлорирования хлористый водород, образовавшийся в смесителях 4 и 5, отводится по линиям 9 и 10 в сборник хлористого водорода, а раствор целевого продукта подают из смесителя 5 в эвакуатор // по линии 12. Из эвакуатора растворившийся хлористый водород откачивается вакуумным насосом 13 по линии М и направляется в сборник НС1. Раствор продукта, освобожденный от растворившегося хлористого водорода, направляется по линии 15 в пленочный испаритель , где образуется паровая фаза, содержащая О,О-диалкилхлортиофосфат, эта фаза отделяется от остатка жидкости, содержашей нелетучие вещества. В качестве пленочного испарителя применять аппарат или трубу с наружной рубашкой, снабженный лопастной мешалкой, установленной вертикально по оси аппарата. Жидкость, подаваемая в верхнюю часть аппарата, распределяется мешалкой по стенкам аппарата в виде равномерной пленки, при подводе достаточного количества тепла через стенки аппарата образуется паровая фракция, содержащая О,О-диалкилхлортиофосфат. В пленочном испарителе поддерживают температуру 90-120°С.

Паровая фаза отводится из пленочного испарителя по линии 17 в конденсатор 18. Нелетучие остатки выгружаются из испарителя 16 при 90-120°С по линии 19 и могут подаваться в систему выделения побочных продуктов, где остаточные вещества можно превращать в полезные продукты, например в фосфорную кислоту и серу.

.Паровая -фракция, содержащая О,О-диалкилхлортиофосфат, сжижается в конденсаторе при 50-80°С. Целевой продукт составляет около 85-95% от количества жидкого конденсата, который капает или стекает со дна конденсатора 18 по линии 20 в зону очистки. В зоне очистки или промывочном баке 2 добавляют воду в количестве 1 вес. ч. на каждые 2 вес. ч. жидкого конденсата. Воду поддерживают при 10-60°С. Вода с растворенными примесями образует водную фазу, а вторая часть жидкого конденсата, содержащая 0,О - диалкилхлортиофосфат, - органическую фазу. Обе фазы (органическая и водная) передаются из бака 21 в сепаратор 22 по линии 23. Из сепаратора 22 водный слой подается по линии 24 в бак 25 для воды, из которого вода,

содержащая примеси, отбирается и передается в систему выделения побочных продуктов, как и остаток из пленочного испарителя 16.

По мере отвода водного слоя органический слой, содержащий очищенный продукт, передают по линии 26 в эвакуатор 27, где растворенная или захваченная вода удаляется с помощью вакуума по линии 28. Сухой продукт отводится по линии 29. О,О-Диалкилхлортиофосфат использовать в таком виде или

же для полной очистки подвергнуть перегонке. Пример 1. Одноступенчатая хлорирование О,О-диметилдитиофосфорной кислоты.

0,238 моль сырой О.О-диметилдитиофосфорной кислоты и 0,247 моль газообразного хлора (избыток 4%) одновременно подают в одноступенчатый непрерывный процесс, в котором содержится дисперсия хлорированной дитиокислоты. Температура реакции составляет 55°С за счет наружного охлаждения. НС1 из

дегазационной камеры направляют в водяной скруббер. Часть реакционной дисперсии перегоняют в соответствующем аппарате. Около 60% этой части выделяют в виде 87%-ного О,О-диметилхлортиофосфата. После периодической промывки и сушки 86% дистиллята вЫ

деляют в виде продукта чистотой более 99%,

Общий выход по дитиокислоте составляе;

около 61 %.

Пример 2. Двухступенчатое хлорирование О,О-диметилдитиофосфорной кислоты.

0,203 моль сырой О,О-диметилдитиофосфорной кислоты и 0,177 моль газообразного хлора в час одновременно подают в первую стадию непрерывного процесса, в которой содержится частично хлорированная дитиокислота. Температуру реакции поддерживают 57°С путем наружного охлаждения. Хлористый водород из дегазационной камеры отводится в водяной скруббер.

Прозрачная реакционная смесь перетекает во второй реактор, содержащий суспензию, в которую подают 0,035 моль газообразного хлора (избыток 4%) для завершения реакции. Температура реакции во втором реакторе составляет 76°С вследствие водяного охлаждения. Суспензию отбирают и перегоняют в соответствующих аппаратах. Около 69% суспеизии выделяют в виде дистиллята О,О-диме тилхлортиофосфата чистотой 91%. После периодической промывки и сушки 90% дистиллята отделяют в виде продукта чистотой более 99%. Общий выход по дитиокислоте составляет 75%. Пример 3. 0,18 моль сырой О,О-диэтилдитиофосфорной кислоты, 0,15 моль газообразного хлора одновременно подают в час в непрерывный процесс, в котором содержится частично хлорированная дитиокислота. В технологической схеме имеются газовый барботер, смеситель со скоростной мешалкой, выходная секция смесителя с перемешиванием, циркуляционный насос и теплообменник труба в трубе. Температуру в зоне реакции поддерживают 50°С, отводят теплоту реакции в теплообменник с помощью холодной воды. Выходящий из выходной секции смесителя хлористый водород сорбируется водой в скруббере.

Жидкость, перетекающая из первой стадии, направляется во второй реактор, куда подается газообразный хлор. Реактор снабжен водяной рубашкой для охлаждения -и мешалкой. Во второй реактор непрерывно подают газообразный хлор в количестве 0,032 моль/час, температура в этом реакторе поддерживается 70°С циркулирующей в рубашке водой. Полученную эмульсию непрерывно отводят в камеру, из которой она направляется в пленочный испаритель, нагреваемый до 104°С под давлением 5 мм рт. ст., создаваемым трехступенчатым паровым эжектором.

Испаряющееся вещество конденсируют во вспомогательном водяном холодильнике. Около 0,135 моль/час О,О-диэтилхлортиофосфата выделяют в виде 93%-кого дистиллята. Сырой дистиллят затем периодически промывают водой при отношении дистиллят : вода 2 : 1. Температура промывочной воды составляет 36-39°С. 94% исходного сырого соединения выделяют в виде продукта, который после сушки соответствующим сущильным реагентом дает О,О-диэтилхлортиофосфат чистотой более 98% (хроматографически). Суммарный выход по дитиокислоте 75%.

Пример 4. 0,235 моль сырой О,О-диметилдитиофосфорной кислоты и 0,204 моль газообразного хлора одновременно подают в час в реактор непрерывного действия, в котором содержится частично хлорированная дитиокислота. Температуру в реакторе поддерживают 48°С путем охлаждения водой. Хлористый водород из дегазационной камеры отводят в водяной скруббер. В реактор второй стадии непрерывно подают 0,05 моль хлора для заверщения реакции.

Температуру во втором реакторе поддерживают 64°С. Суспензию из второго реактора направляют через промежуточный сосуд в пленочный испаритель при 29°С/7 мм рт. ст. Выделяют около 0,169 моль/час О,О-диметилхлортиофосфата в виде 88%-ного дистиллята.

Сырой дистиллят затем периодически промывают водой при соотношении 2 : 1 и при 44-59°С. 88% сырого вещества выделяют в виде продукта, который после химической сущки дает О,0-диметилхлортиофосфат чистотой 97%. Суммарный выход по дитиокислоте составляет 72%.

Предмет изобретения

1.Способ получения О,О-диалкилхлортиофосфатов взаимодействием О,О-диалкилдитиофосфорной кислоты с хлором с последующим выделением целевого продукта известными приемами, отличающийся тем, что, с целью упрощения технологии процесса, хлорирование проводят в две ступени.

2.Способ по п. 1, отличающийся тем, что в первую ступень подают, по меньшей мере, 80% от общего количества хлора.

3.Способ по п. 1, отличающийся тем, что молярное отношение хлора к О,О-диалкилдитиофосфорной кислоте составляет 0,95 : 1 - 1,5: 1.

4.Способ по пп. 1 и 3, отличающийся тем, что процесс проводят при 40-80°С.

28

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1972 |

|

SU349187A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДККЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 1972 |

|

SU339040A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1971 |

|

SU313374A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

Авторы

Даты

1973-01-01—Публикация