Предлагаемая машина относится к области механизации переплетного дела в крупных полиграфических предприятиях.

В настоящее время в крупных типографиях и книжных фабриках все большее место начинает занимать производство книг в твердых переплетах, так как бесспорным является громадный удельный вес, который уже имеют, а в дальнейшем еще больше получат книги в переплетах. Наряду с этим переплетный процесс в книжных предприятиях очень примитивен, и в нем преобладает ручной труд. Можно прямо сказать, что переплетный процесс механизирован меньше, чем все другие производственные процессы. Это, конечно, сказывается как на качестве книг, так, в особенности, и на их стоимости.

Процесс массового переплета книг сводится в главной своей части к изготовлению самих крышек в совершенно законченном виде. Последующей стадией является соединение готовой крышки с заблаговременно сшитой книгой. Для изготовления переплета, оклеенного бумажной сорочкой с предварительно напечатанным текстом или рисунком, в настоящее время применяются следующие ручные операции: 1) заготовка кусков коленкора для корешка, 2) нарезка картонных сторонок, 3) нарезка кусков плотной бумаги или картона для отстава (подкладка для большей жесткости коленкорового корешка, 4) приклейка картонных сторонок и отстава к коленкоровому корешку, с точным соблюдением расположения их относительно друг друга, 5) оклейка сторонок полученной таким образом крышки бумажными сорочками с загибом краев на левую сторону.

При изготовлении целиком коленкорового переплета производится: 1) нарезка кусков коленкора на весь переплет, 2) нарезка картонных сторонок, 3) нарезка кусков бумаги или картона на отстав, 4) приклейка картонных сторонок и отстава на коленкор с загибом краев.

За границей, где преимущественно применяется второй тип переплета (целиком коленкоровый), эти операции в крупных типографиях механизированы.

Наибольшее распространение получили там машины американской фирмы „Smith Horn”, основной чертой которых является то, что все операции изготовления крышки в них сосредоточены в одном рабочем месте. К этому месту производится подача материала (сторонки, отстав, коленкор) и здесь же сосредоточены все рабочие органы машины, которые производят свои операции последовательно один за другим.

Предлагаемая машина, в противоположность существующим американским машинам, основана на принципе разложения операций изготовления переплетной крышки по отдельным зонам машины, причем все операции производятся автоматически и непрерывно посредством последовательно расположенных вдоль конвейера соответственных механических приспособлений.

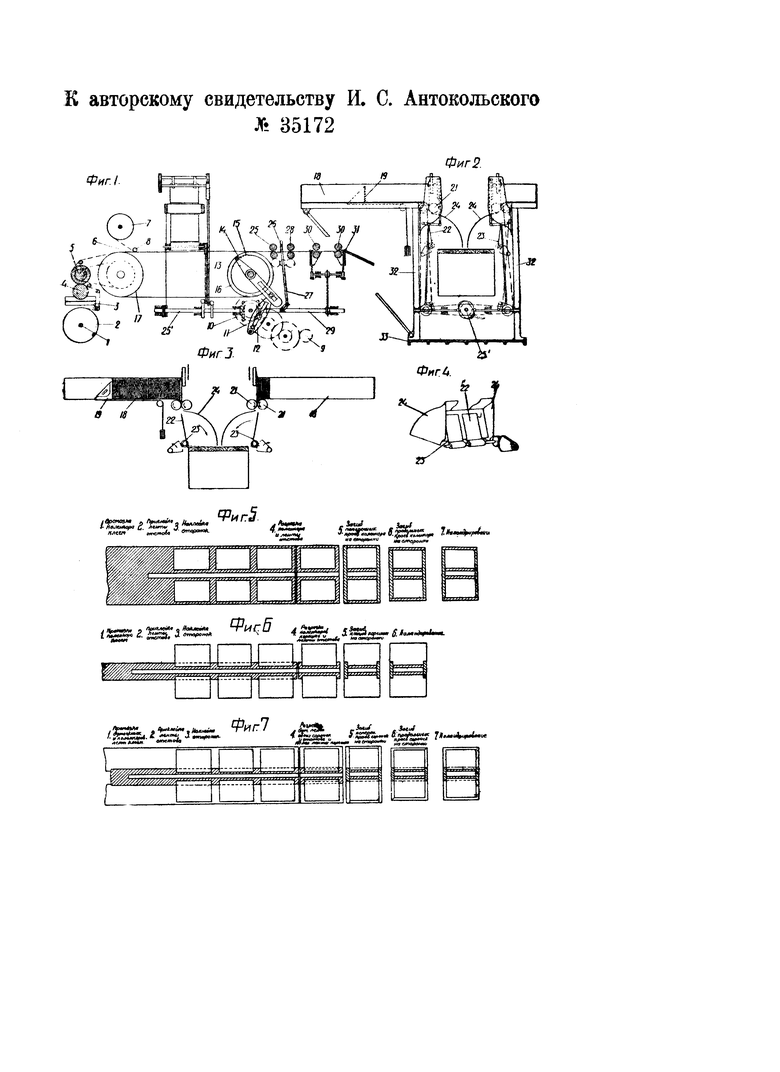

На чертеже фиг. 1 изображает продольный разрез машины; фиг. 2 - поперечный разрез; фиг. 3 и 4 - детали устройства; фиг. 5-7 - схемы процессов работы.

Схема процесса изготовления крышки в предлагаемой машине такова (фиг. 1). Коленкоровая лента надлежащей ширины (по формату и толщине изготовляемой книги), сматываясь с рулона 2, насаженного на ось 1, попадает в промазывающее устройство 3-4-5, где промазывается с одной стороны и затем поступает клеем вверх на движущийся транспортер 6. Здесь на нее наклеивается сначала непрерывная лента отстава, сматывающаяся также с рулона 7, а затем обе картонные сторонки. В таком виде непрерывная лента последовательно наклеенных на коленкор сторонок и отстава попадает в валики 25. Далее коленкоровая лента и бумажная лента отстава при помощи ножа 26 разрезаются посредине интервала между сторонками, и затем края коленкора получившихся отдельных крышек загибаются и каландрируются устройством 30 - 31. Схема этого процесса показана на фиг. 5, на которой I часть обозначает коленкор, II - бумажный отстав, III - картонные сторонки.

На фиг. 6 показана схема процесса соединения сторонок III′ и отстава II′ с корешком I′ крышки, которая в дальнейшем должна быть оклеена сорочкой (бумажный переплет с коленкоровым корешком). В этом случае коленкоровая лента берется по ширине корешка книги, зависящего от ее толщины.

На предлагаемой машине может быть выполнен и весь процесс изготовления крышки с коленкоровым корешком, включая и оклейку сторонок бумажной сорочкой. Этот процесс показан на фиг. 7, на которой I′′- обозначена бумажная сорочка, II′′ - коленкоровый корешок, III′ - бумажный отстав и IV - картонные сторонки. Однако, этот процесс требует, чтобы и бумага для сорочек (обложек) подавалась непрерывно с двух рулонов, в которые она должна быть намотана после печати. Хотя до сих пор обложки печатаются исключительно на флатовой листовой бумаге, но, по мнению автора, организация печатания обложек с рулона на рулон на небольших печатных машинах ротационного типа не представит затруднений и только упростит и удешевит печать. Во всяком случае и при существующем способе печати обложки для переплетов на нарезанной бумаге предлагаемая машина имеет в виду обеспечить механизацию первой наиболее трудоемкой стадии процесса изготовления переплетной крышки-соединения сторонок и отстава с корешком (фиг. 6).

Необходимо отметить, что во всех перечисленных процессах (фиг. 5-7) после обрезки отстав имеет ту же длину, что и коленкор и загибается с краев вместе с последним. При существующих ручных процессах и в американской машине „Smith Horn" отстав имеет длину сторонок. Предлагаемый загиб конца коленкора вместе с бумажным отставом не ухудшает, по опытам автора, качество книжного переплета.

Движение транспортера с промазанной коленкоровой лентой происходит с паузами. Во время этих пауз, когда коленкор неподвижен, и происходит накладка сторонок и разрезка коленкора и отстава. Такое прерывистое движение дает возможность конструировать очень простое резательное устройство вместо сложного механизма, который пришлось бы делать при резке на ходу, и, с другой стороны, облегчает и уточняет наклад сторонок на коленкор.

Механизм, приводящий транспортер, состоит из трех пар зубчатых колес и кулисно-храпового механизма. Первым ведущим колесом зубчатой передачи является моторная шестерня 9. На последней ведомой шестерне 10 укреплен кулак 11, ведущий кулису 12. Своим верхним концом кулиса подвижно соединена с двуплечим рычагом 13 храповой собачки 14. При равномерном вращении шестерни с кулаком кулиса и рычаг собачки получают качательное движение, причем качание в одну сторону происходит со скоростью, в два раза большей, чем в другую. Таким образом, при помощи этого механизма и храповика 15 транспортеру сообщают такое прерывистое движение, при котором время движения в два раза больше времени паузы. Этим достигается меньшая скорость и, следовательно, большая плавность движения транспортера. Для точной передачи движения от привода к ленте транспортера лента по обоим краям снабжается цепями Галля, которые сцепляются с двумя звездочками ведущего барабана 16. При изменении формата изготовляемых крышек размах качаний кулисы и рычага храповой собачки должен быть также изменен для того, чтобы дать ленте транспортера другую подачу, соответствующую новому формату. Это достигается изменением положения ведущего кулису кулака 11, путем приближения или удаления его от центра шестерни 10.

Приспособление для промазывания корешка состоит из клеевого ящика 3 (фиг. 1), подогреваемого снизу при помощи электрических секций, передаточного валика 4 и валика 5, передающего клей коленкору. Количество передаваемого клея регулируется изменением величины щели между валиками. Так как промазываемая лента коленкора движется вместе с транспортером, то приспособление для промазывания должно иметь также прерывистое движение. Такое движение оно получает цепной передачей с ведомого вала транспортера 17. Непосредственно под промазывающим приспособлением находится коленкоровый рулон 2. Рулон бумажного отстава 7 помещается непосредственно после промазывающего приспособления, над лентой транспортера. Приклейка отстава к коленкору обеспечивается специальным колесиком 8, катящимся по бумажной ленте отстава и прижимаемым специальным грузом.

Приспособление для накладывания крышек переплетов на промазанную клеем обложку состоит: 1) из двух горизонтальных магазинов для сторонок, 2) механизмов, подающих отдельные сторонки из магазинов на транспортер и 3) направляющих, служащих для точного, направления сторонок при накладывании их на промазанный клеем коленкор.

Магазин (фиг. 3, 4) представляет собой металлический ящик 18, открытый сверху. Заложенные сторонки под действием толкателя 19 постоянно прижимаются к передней торцевой стенке магазина. Емкость магазина (приблизительно 1000 папок) рассчитана на 20-25 минут работы машины. Когда число сторонок уменьшается до 200-250, производится пополнение магазина на ходу машины. Подходя к передней стенке магазина, сторонки распускаются и затем специальным толкателем, имеющим возвратное вертикально-прямолинейное движение, выталкиваются через щель, находящуюся в дне магазина, у передней его стенки. Вытолкнутая из магазина сторонка попадает в быстро вращающиеся валики 21, которые подают ее на специальную лопатку 22 до имеющегося у последней упора 23. Приняв сторонку, лопатка кладет ее на неподвижно стоящую в данный момент ленту транспортера. При этом сторонка приклеивается к находящейся на транспортере коленкоровой, промазанной клеем ленте. В следующий момент лопатка возвращается в свое прежнее почти вертикальное положение и принимает там новую сторонку, лента же транспортера переместится за это время на одну сторонку и подставит под лопатку следующий участок промазанного сверху коленкора. Точная приклейка сторонки к коленкору достигается тем, что при движении лопатки со сторонкой, последняя до момента приклеивания по бокам и сверху направляется специальными щитками 24.

Все движения передаются при помощи горизонтального вала 251, находящегося под транспортером и получающего вращение через коническую зубчатую передачу от вала последней шестерни 10 привода (фиг. 1). Для изменения формата требуется лишь перестановка боковых стенок магазина и направляющих папку щитков 24, что может быть легко сделано при помощи системы валиков с нарезкой и маленьких конических шестерен.

Приспособление для разрезывания расположено за транспортером, непосредственно после каландрирующих валиков 25. Непрерывная лента коленкора с наклеенными на нее сторонками и и лентой отстава, сойдя с транспортера, протягивается дальше этими валиками, имеющими также движение с паузами. Во время этой паузы коленкоровая лента останавливается таким образом, что середина промежутка между двумя последовательно наклеенными парами сторонок располагается как раз под ножом. Резка производится при опускании верхнего ножа 26, закрепленного одним концом шарнирно, а другим концом присоединенного к штанге 27, дающей ему движение. По окончании паузы отрезанная часть коленкора, с наклеенными на нее двумя сторонками и отставом, при помощи второй пары валиков 28 подается на загиб. Оставшаяся же часть продвинется на одну сторонку вперед, так что под ножом станет середина следующего интервала между сторонками и т.д.

Расстояние между плоскостью ножа резательного приспособления и средней плоскостью симметрии магазинов, лопаток и направляющих должно быть кратным длине сторонок, при любом формате изготовляемой папки. Это условие выполняется таким образом, что нужное расстояние получается автоматически, при перестановке частей самонаклада на новый формат при помощи диференциальных винтов.

После отрезки почти готовая крышка доводится до упора, где производится загиб обоих краев коленкора на сторонки и приклейка их при помощи выскакивающих снизу и поворачивающихся планок 31. Операция эта производится последовательно, сначала с поперечными краями, затем с продольными, в очень короткий промежуток времени, после чего совершенно готовая крышка выталкивается в приемный ящик, дно которого по мере накопления в нем готовых крышек постепенно опускается. Движение резательному устройству, механизму загиба и передается общим валом 29, являющимся как бы продолжением вала, движущего самонаклады.

Все механизмы машины (привод, транспортер, промазывающее и резательное устройство, самонаклады, механизм загиба и приемка) монтируются на двух вертикальных станках 32, литых или сварной конструкции, вместе с поперечными связями представляющих собой надежную, жесткую станину машины. Основанием для этой станины является точно обработанная массивная чугунная плита 33 (фиг. 2).

По расчетам автора предлагаемая машина, сравнительно с машинами Smith Horn, даст в 4-5 раз более высокую производительность, требуя для обслуживания не более трех человек.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКОДЕЛАТЕЛЬНАЯ МАШИНА | 1940 |

|

SU60705A1 |

| Крышкоделательная машина | 1935 |

|

SU60692A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ШТУКОВАННЫХ И Т.П. КНИЖНЫХ ПЕРЕПЛЕТОВ | 1948 |

|

SU80353A1 |

| Крышкоделательная машина инженераКизильшТЕйНА | 1978 |

|

SU804536A1 |

| УНИВЕРСАЛЬНАЯ МНОГОПОЗИЦИОННАЯ КРЫШКО- ДЕЛАТЕЛЬНАЯ МАШИНА | 1967 |

|

SU197502A1 |

| Папкоделательный станок для переплетного производства | 1935 |

|

SU46880A1 |

| Крышкоделательная машина | 1979 |

|

SU848375A1 |

| Способ изготовления переплетной крышки и устройство для его осуществления | 1990 |

|

SU1757915A1 |

| Машина для изготовления книжных переплетов | 1946 |

|

SU69148A1 |

| КРЫШКОДЕЛАТЕЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ШТУКОВАННЫХ КРЫШЕК ПЕРЕПЛЕТА | 1965 |

|

SU173198A1 |

Машина для производства крышек для книжных переплетов как целиком коленкоровых, так и крытых бумажной обложкой, имеющая целью непрерывное автоматическое выполнение всех отдельных операций производства, отличающаяся совокупным применением: а) приспособления для склеивания и передвижения подаваемых с рулонов 2 и 7 лент для обложки и отстава и для приклеивания к обложке крышек переплета, для чего служит транспортер 6, движущийся с периодическими остановками, помощью кулисно-храпового механизма 9, 10, 11, 12, 13, 14, 15; б) приспособления для промазывания обложки помощью валиков 4, 5, питаемых клеем из ящика 3; в) приспособления для накладывания крышек переплетов на промазанную клеем обложку, состоящего из двух магазинов 18, снабженных толкателями 19, захватывающих валиков 21, качающихся лопаток 22 и направляющих щитков 24; г) приспособления, в виде валиков 25, для приема сходящей с транспортера ленты обложки, уже склеенной с лентой отстава и крышками переплета; д) приспособления для разрезывания означенной склеенной ленты на отдельные переплеты, состоящего из ножа 26, приводимого в действие от вала 29 помощью штанги 27; е) приспособления для автоматического загибания и приклеивания краев обложки, состоящего из каландрирующих валиков 30 и поворотных на шарнирах прижимных планок 31.

Авторы

Даты

1934-03-31—Публикация

1933-05-25—Подача