изобретение относится к гидравлическим устройствам для перемещения рабочих органов и может быть использовано в качестве гидравлической системы металлорежущих станков для автоматизации их цикла.

Известны гидросистемы металлорежущего станка, выполненные в виде силового цилиндра, подводящего в зону резания и отводящего из нее режущий инструмент; цилиндра, приводящего в действие автооператор, подающий заготовку; цилиндра, выталкивающего обработанную деталь; распределителей насосов, обратных клапанов, трубопроводов, соединяющих распределитель с порщневыми полостями цилиндров, а также в виде гидравлических дросселей и регуляторов, установленных в трубопроводах.

Основным недостатком известных гидросистем такого рода является сложность их конструкции ввиду наличия нескольких обратных клапанов, регулируемых гидравлических сопротивлений, регуляторов скорости и других элементов, управляющих работой силовых цилиндров.

С целью упрощения конструкции системы и обеспечения последовательности срабатывания гидроцилиндров в предложенной гидросистеме центральный канал гидроцилиндра подачи инструмента соединен со щтоковой полостью гидроцилиндра выталкивания детали и с центральным каналом гидроцилиндра подачи заготовки; а бесщтоковая полость гидроцилиндра подачи инструмента соединена с аналогичной полостью гидроцилиндра выталкивания детали и со щтоковой полостью гидроцилиндра подачи заготовки, причем гидроцилиндр выталкивания детали через центральный канал соединен с бесщтоковой полостью гидроцилиндра подачи заготовки, а щтоковые полости гидроцилиндра подачи инструмента и гидроцилиндра подачи заготовки соединены с распределительным краном.

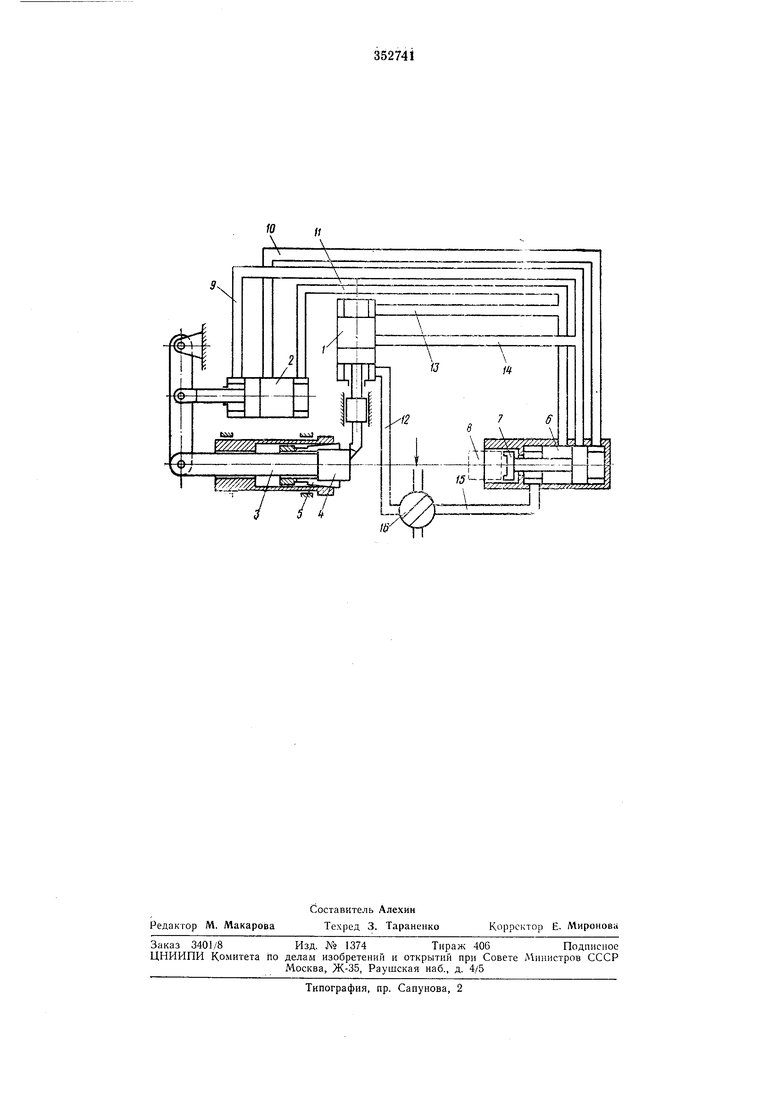

На чертеже показана схема предложенной гидросистемы металлорежущего станка.

Гидросистема состоит из цилиндра /, вводящего и выводящего инструмент из зоны резания, цилиндра 2, связанного с толкателем 5, осуществляющего выброс обработанной детали 4 из зажимного устройства 5, цилиндра 6, автооператора с толкателем 7, подающим заготовку 8 в зажимное устройство 5 и отводящим автооператор из зоны резания, каналов 9-15, соединяющих силовые цилиндры 1, 2 vi 6 между собой, и распределительного крана 16.

Исходное положение элементов гидросистемы перед началом рабочего цикла еле дующее. Порщень цилиндра / занимает нижнее походится в зоне, резания, поршень цилнндра 2 занимает крайнее левое ноложенне, нри этом толкатель 3 втянут в шннндель; поршень цнлиндра 6 занимает крайнее правое ноложение, перекрывая канал 9 и оставляя открытыми каналы 10, И и 15, при этом автооператор отведен из зоны резания. Распределительный кран 5 соединяет канал 12 с нагнетательной магистралью, а канал 75 - со сливной.

Первый полуцикл работы системы содержит следуюш;ие операции.

Рабочая жидкость нод рабочим давлением поступает но каналу 12 в нижнюю нолость цилиндра / и перемешает поршень в верхнее положение. Слнв жидкости из другой полости цилиндра осуществляется через канал 18, левую штоковую полость цилиндра 6 и канал 15. При этом происходит отвод инструмента от детали. Дойдя до верхнего крайнего положения, норшень цилиндра 1 открывает каиал 14, соединяет с нагнетательной магнстралыо через канал 9 левую нолость цилнндра 2. Поршень цилиндра 2 перемещается вправо, деталь 4 выталкивается из зажимного устройства 5. При этом слив жидкости на правой полости цилиндра 2 осуществляется через канал 11, левую штоковую полость цилиндра 6 и канал /5.

При перемещении норшня цилиндра 2 в крайнее правое положение нагнетаюшая магистраль через канал 9, левую штоковую полость цилнндра 2, канал 10 соединяется с правой, противоположпой штоку, полостью цилиндра 6. При этом поршень его перемещается влево. В работу встунает автооиератор; толкатель 7 подает из магазииа очередную заготовку 8 в зажимное устройство 5 шпинделя станка. Переместившись влево, поршень цилиндра 6 соединяет канал 11 с нагнетательной магнстралью, в результате чего в обеих полостях цилиндра 2 выравнивается давление, но благодаря меньшей нлощади поршня со стороны штока, он нереместится влево, занимая исходное положение.

При этом толкатель 3 выталкивающего устройства втягивается в шниндель. После поворота распределительного крана 16 начинается второй нолуцикл работы системы. При этом канал 15 соединяется с нагнетающей магистралью, канал 12 - со сливной. Поршень цилиндра 6 иеремещается внраво, жидкость из правой полости цилипдра сливается через капалы 9, 14, нижнюю

штоковую полость цилиндра 1 и канал 12. Автооператор отводится из зоны обработки. Переместившись вправо, поршень цилиндра 6 соединяет нагнетающую магистраль через каналы 11 vi 13 с верхней, противоположной

штоку, полостью цилиндра 1, его поршень перемещается вниз, инструмент подводится к детали 4. Полный цикл работы системы закончен.

Предмет изобретения

Гидросистема металлорежущего станка, выполненная в виде силового цилиндра, подводян1,его в зону резания и отводящего из нее

режун нй инструмент, цилиндра, нриводящего Л действие автоонератор, подающий заготовку, и цилиндра, выталкивающего обработанную деталь, отличающаяся тем, что, с целью упрощения конструкции системы и обеспечеиия иоследователь 1ости срабатывания гидроЦилиндров, центральный канал гндроцилиндра подачн инструмента соединен со штоковой полостью гидроцилиидра выталкивания детали и с центральным каналом гидроцилиндра

подачи заготовки, а бесштоковая полость гидроцнлнндра подачи инструмента соединена с аналогичной полостью гидроцилиидра выталкивания детали и со штоковой полостью гидроцилиндра подачи заготовки, причем

гидроцилипдр выталкивания детали через центральпый канал соедипен с бесштоковой полостью гидроцилиндра подачи заготовки, а штоковые полости гидроцилипдра подачи инструмента и гидроцилиндра подачи заготовки соединены с распределительным краном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидросистема металлорежущего станка | 1977 |

|

SU659356A1 |

| Токарный автомат | 1978 |

|

SU768570A1 |

| Устройство для подачи инструменталь-НОй гОлОВКи | 1979 |

|

SU841787A1 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| ГИДРОСИСТЕМА ТРАНСПОРТНОГО УСТРОЙСТВА | 1971 |

|

SU310061A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| Устройство для дорнования | 1975 |

|

SU557885A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ПЛАСТМАССОВЫХ ТАБЛЕТОК | 1969 |

|

SU238130A1 |

| Гидропривод подачи исполнительного органа металлорежущего станка | 1978 |

|

SU731091A1 |

Даты

1972-01-01—Публикация