ном. При перемещении поршня цилиндра инструмента в крайнее верхнее пололсение центральный канал этого цилиндра открывается и через его штоковую полость соединяется с нагнетающей магистралью. Крайнее положение порщня гарантируется наличием рабочего давления со стороны щтока и отсутствием давления со стороны бесщтоковой полости.

После одностороннего срабатывания цилиндра, выталкивающего обработанную заготовку, нагнетающая магистраль через его центральный канал соединяется с бесщтоковой полостью цилиндра автооператора через первый канал со стороны бесщтокового торца цилиндра, под действием чего порщепь цилиндра автооператора перемещается влево, открывая поочередно центральный, т. е. второй со стороны бесщтокового торца цилиндра, канал цилиндра автооператора, и щтоковый канал, т. е. третий со стороны бесщтокового торца, соединяя их с нагнетающей магистралью через щтоковый, т. е. третий со стороны бесщтокового торца, канал цилиндра автооператора рабочее давление ноступает и в бесщтоковую полость цилиндра управления инструментом.

Таким образом, в штоковой и бесщтоковой полостях цилиндра привода инструмента создается одинаковое рабочее давление. В результате разности активных плоп1,адей со стороны щтока и беститоковой полости суммарное давление со стороны бесщтоковой полости больше, что создает условия для перемещения рабочего порщня этого цилиндра вниз. Но перемещение его вниз может привести к перекрытию центрального канала цилиндра инструмента, через который идет питание последующего участка системы (цилиндра автооператора) и остановке работы системы. Этого не происходит, так как баланс давлений рабочей среды и ее расхода приводит только к частичному перекрытию центрального канала цилиндра инструмента, т. е. его дросселированию.

Это приводит к замедлению работы системы. Затягивается по времени окончание первого полуцикла работы цилиндра автооператора, так как слишком замедлена подача заготовки в зал :имное устройство станка.

При втором полуцикле работы системы аналогичная ситуация складывается и с цилиндром автооператора.

Целью изобретения является повыщение быстродействия системы за счет предотвращения дросселирования питающих каналов при выравнивании давлений в щтоковых и бесщтоковых полостях цилиндров без применения дополнительных средств.

Для этого в предлагаемой гидросистеме металлорежущего станка центральный канал гидроцилиндра подачи инструмента соединен с промежуточным каналом гидрбцилиндра автооператора, штоковая полость гидроцилиндра подачи инструмента соединена с бесщтоковой полостью гидроцилинд5 ра выталкивателя детали и с центральным каналом гидроцилиндра автооператора, центральный канал гидроцилиндра выталкивателя детали соединен со штоковой полостью гидроцилиндра автооператора, а

10 бесштоковые полости гидроцилпндров автооператора и подачи инструмента соединены с распределительным краном.

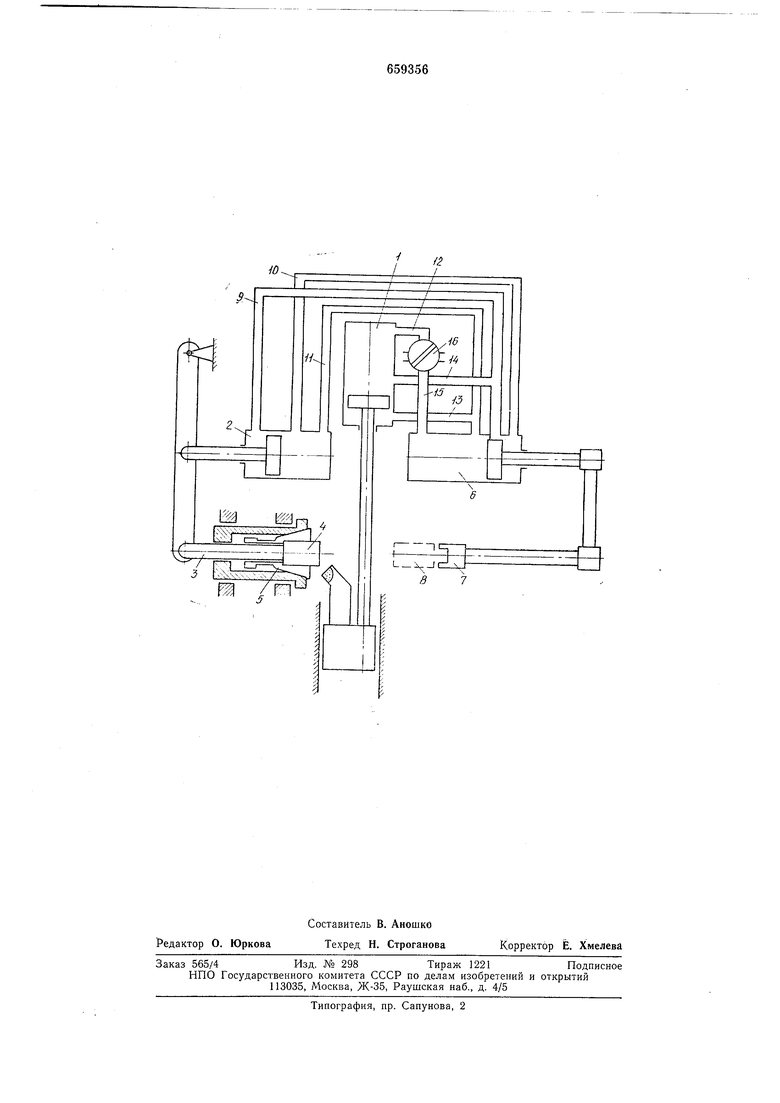

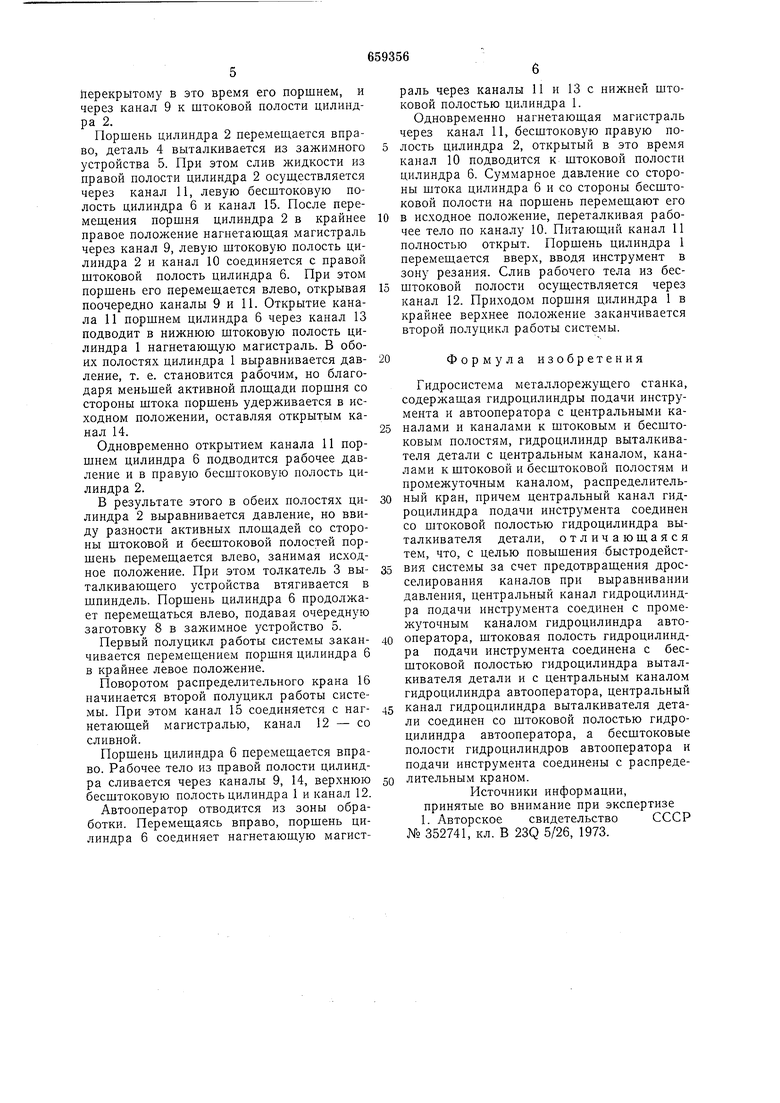

Па чертеже представлена предлагаемая гидросистема.

15 Гидросистема содержит цилиндр 1 подачи инструмента, цилиндр 2, связанный с толкателем 3, осуществляющий выброс обработанной детали 4 из зажимного устройства 5, цилиндр 6 автооператора, щток которого связан с толкателем 7, нодающим заготовку 8 в зажимное устройство и отводящим автооиератор из зоны резания, каналы 9-15, соединяющие силовые цилиндры, между собой, и распределительный

5 кран 16.

Движения рабочих органов - инструмента, выталкивателя обработанной заготовки и руки автооператора - включают два полуцикла, каждый из которых оиределяется

0 соответствующим цодключением сливной и нагнетающей магистралей распределительным краном.

Исходное положение гидросистемы перед началом первого полуцикла следующее.

5 Поршень цилиндра 1 занимает верхнее положение, при этом режущий инструмент находится в зоне резания, поршень цилиндра 2 занимает крайнее левое положение, при этом толкатель 3 втянут в щпиндель,

0 поршень цилиндра 6 занимает крайнее правое положение, перекрывая канал 9 и оставляя открытыми каналы 10, 11 и 15, при этом автооператор отведен из зоны резания. Распределительный кран 16 соединяет

5 канал 12 со сливной магистралью, а капал 15 - с нагнетающей. Система находится в статическом состоянии. Первый полуцикл работы системы начинается переключением краном 16 нагнетающей и сливной магистралей на обратное, т. е. к каналу 12 подключается нагнетающая магистраль, а к каналу 15 - сливная.

Первый полуцикл работы системы содержит следующие операции.

5 Рабочая жидкость под рабочим давлением поступает по каналу 12 в верхнюю полость цилиндра 1 и перемещает его поршень в нижнее положение. Слив рабочей жидкости из другой полости цилиндра осуществляется через канал 13, левую бесштоковую полость цилиндра 6 и канал 15. При этом происходит отвод инструмента от детали. Дойдя до нижнего крайнего положения поршень цилиндра 1 открывает канал

14, подводя рабочее давление к цилиндру 6,

перекрытому в это время его поршнем, и через канал 9 к штоковой полости цилиндра 2.

Поршень цилиндра 2 перемещается вправо, деталь 4 выталкивается из зажимного устройства 5. При этом слив жидкости из правой полости цилиндра 2 осуществляется через канал И, левую бесштоковую полость цилиндра 6 и канал 15. После перемещения поршня цилиндра 2 в крайнее правое положение нагнетающая магистраль через канал 9, левую штоковую полость цилиндра 2 и канал 10 соединяется с правой щтоковой полость цилиндра 6. При этом поршень его перемещается влево, открывая поочередно каналы 9 и И. Открытие канала 11 поршнем цилиндра 6 через канал 13 подводит в нижнюю штоковую полость цилиндра 1 нагнетающую магистраль. Б обоих полостях цилиндра 1 выравнивается давление, т. е. становится рабочим, но благодаря меньшей активной площади поршня со стороны штока поршень удерживается в исходном положении, оставляя открытым канал 14.

Одновременно открытием канала 11 поршнем цилиндра 6 подводится рабочее давление и в правую бесштоковую полость цилиндра 2.

В результате этого в обеих полостях цилиндра 2 выравнивается давление, но ввиду разности активных площадей со стороны штоковой и бесштоковой полостей поршень перемешается влево, занимая исходное положение. При этом толкатель 3 выталкивающего устройства втягивается в шпиндель. Поршень цилиндра 6 продолжает перемешаться влево, подавая очередную заготовку 8 в зажимное устройство 5.

Первый полуцикл работы системы заканчивается перемещением поршня цилиндра 6 в крайнее левое положение.

Поворотом распределительного крана 16 начинается второй полуцикл работы системы. При этом канал 15 соединяется с нагнетаюшей магистралью, канал 12 - со сливной.

Поршень цилиндра 6 перемещается вправо. Рабочее тело из правой полости цилиндра сливается через каналы 9, 14, верхнюю бесштоковую полость цилиндра 1 и капал 12.

Автооператор отводится из зоны обработки. Перемещаясь вправо, поршень цилиндра 6 соединяет нагнетающую магистраль через каналы 11 и 13 с нижней штоковой полостью цилиндра 1.

Одновременно нагнетающая магистраль через канал И, бесштоковую правую полость цилиндра 2, открытый в это время канал 10 подводится к штоковой полости цилиндра 6. Суммарное давление со стороны штока цилиндра 6 и со стороны бесштоковой полости на поршень перемещают его

в исходное полол ение, переталкивая рабочее тело по каналу 10. Питающий канал 11 полностью открыт. Порщень цилиндра 1 перемещается вверх, вводя инструмент в зону резания. Слив рабочего тела из бесштоковой полости осуществляется через канал 12. Приходом порщня цилиндра 1 в крайнее верхнее полол ение заканчивается второй полуцикл работы системы.

Формула изобретения

Гидросистема металлорежущего станка, содержащая гидроцилиндры подачи инструмента и автооператора с центральными каналами и каналами к штоковым и бесщтоковым полостям, гидроцилиндр выталкивателя детали с центральным каналом, каналами к штоковой и бесштоковой полостям и промежуточным каналом, распределительвый кран, причем центральный канал гидроцилиндра подачи инструмента соединен со щтоковой полостью гидроцилиндра выталкивателя детали, отличающаяся тем, что, с целью повышения быстродейстВИЯ системы за счет предотвращения дросселирования каналов при выравнивании давления, центральный канал гидроцилиндра подачи инструмента соединен с промежуточным каналом гидроцилиндра автооператора, штоковая полость гидроцилиндра подачи инструмента соединена с бесштоковой полостью гидроцилиндра выталкивателя детали и с центральным каналом гидроцилиндра автооператора, центральный

канал гидроцилиндра выталкивателя детали соединен со штоковой полостью гидроцилиндра автооператора, а бесштоковые полости гидроцплиндров автооператора и подачи инструмента соединены с распределительным краном.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 352741, кл. В 23Q 5/26, 1973.

Ю

л:

7

./ L

т /

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСИСТЕМА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1972 |

|

SU352741A1 |

| Токарный автомат | 1978 |

|

SU768570A1 |

| Холодновысадочный автомат | 1978 |

|

SU763031A1 |

| Автоматический пневмопривод | 1979 |

|

SU787743A1 |

| Устройство для подачи инструменталь-НОй гОлОВКи | 1979 |

|

SU841787A1 |

| СИЛОВАЯ ГИДРАВЛИЧЕСКАЯ ГОЛОВКА ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 1973 |

|

SU406653A1 |

| Устройство для вырезки деталей из пакета листовых заготовок | 1973 |

|

SU498158A1 |

| Механизм подъема мотовила сельскохозяйственных машин | 1982 |

|

SU1055403A1 |

| Вальцешлифовальный станок для обработки валков в собственных подшипниках | 1975 |

|

SU556029A1 |

| Гидравлический привод | 1971 |

|

SU661161A1 |

Ш Шгз,

.

Авторы

Даты

1979-04-30—Публикация

1977-02-22—Подача