Известен литейный конвейер, включающий сопряженные между собой горизонтально замкнутые цепи с полуформами, образующие общий заливочный канал, и заливочно-дозировочное устройство.

Предложенный литейный конвейер отличается от известного тем, что вдоль заливочного канала установлены два плоских индукционных насоса, включенных навстречу друг другу, причем концы индукционных насосов, расположенные у заливочно-дозировочного устройства, приподняты над заливочным каналом по отношению к периферийным концам.

Эти отличия позволяют осущать заливочный канал от расплава при непрерывной заливке литейных форм, различных по металлоемкости, и предотвратить образование настыли в заливочном канале.

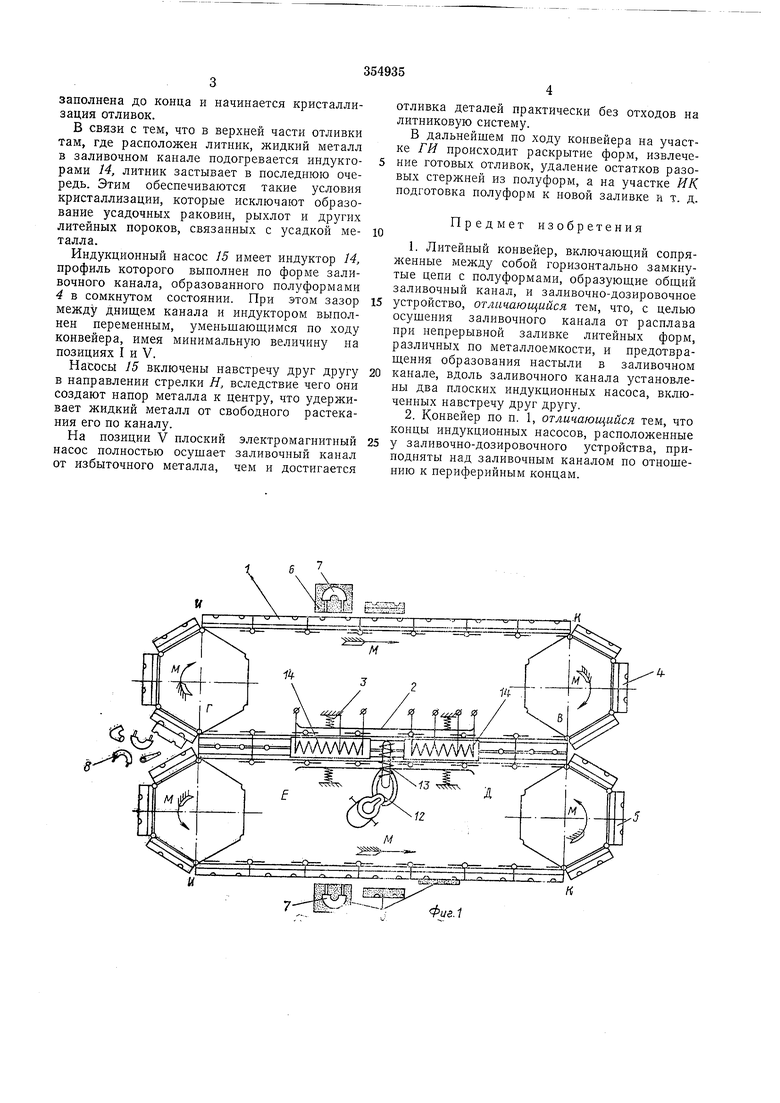

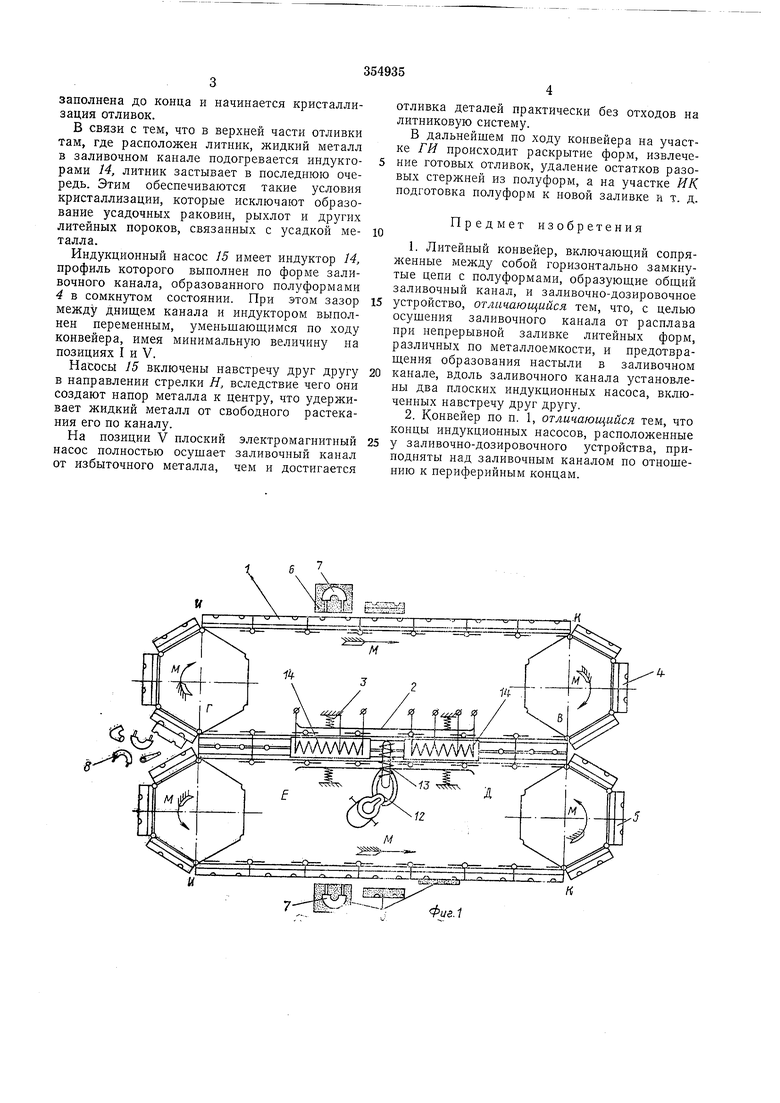

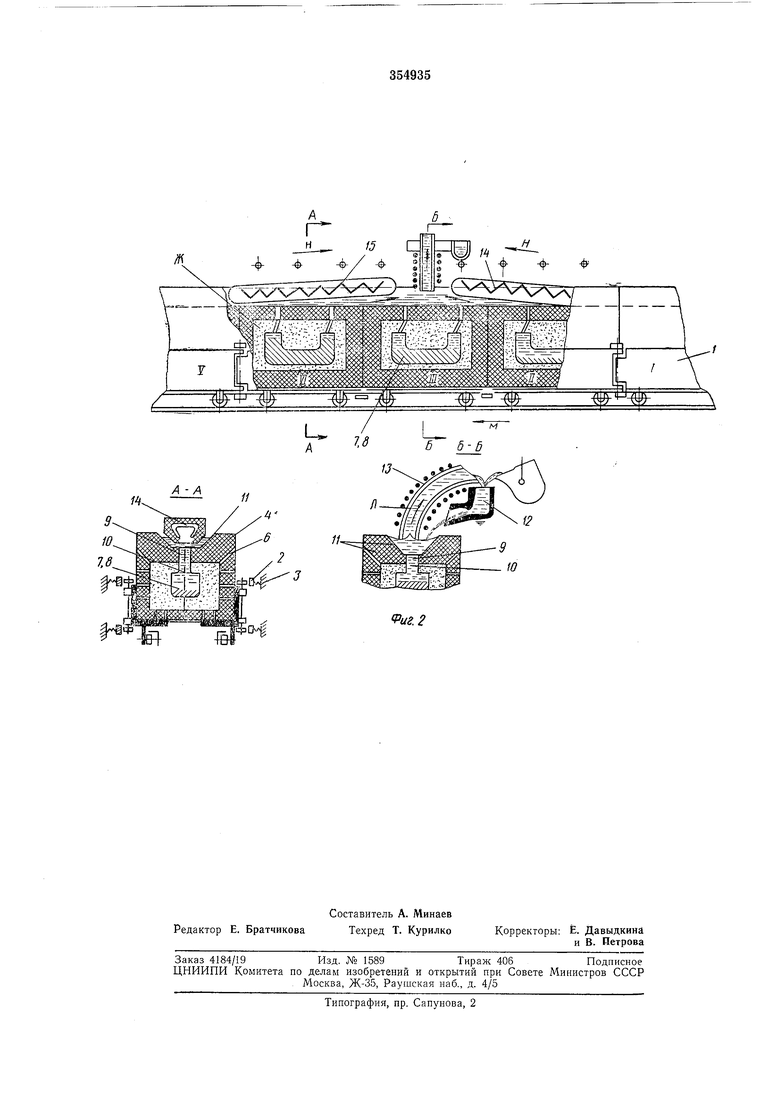

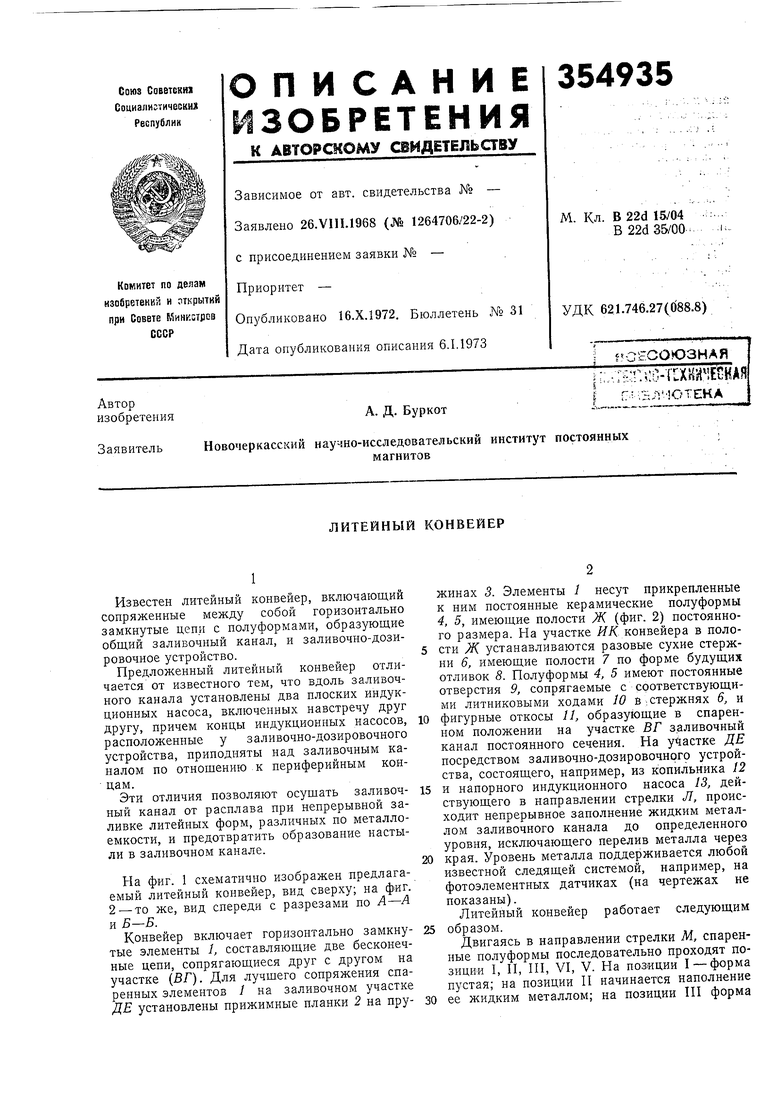

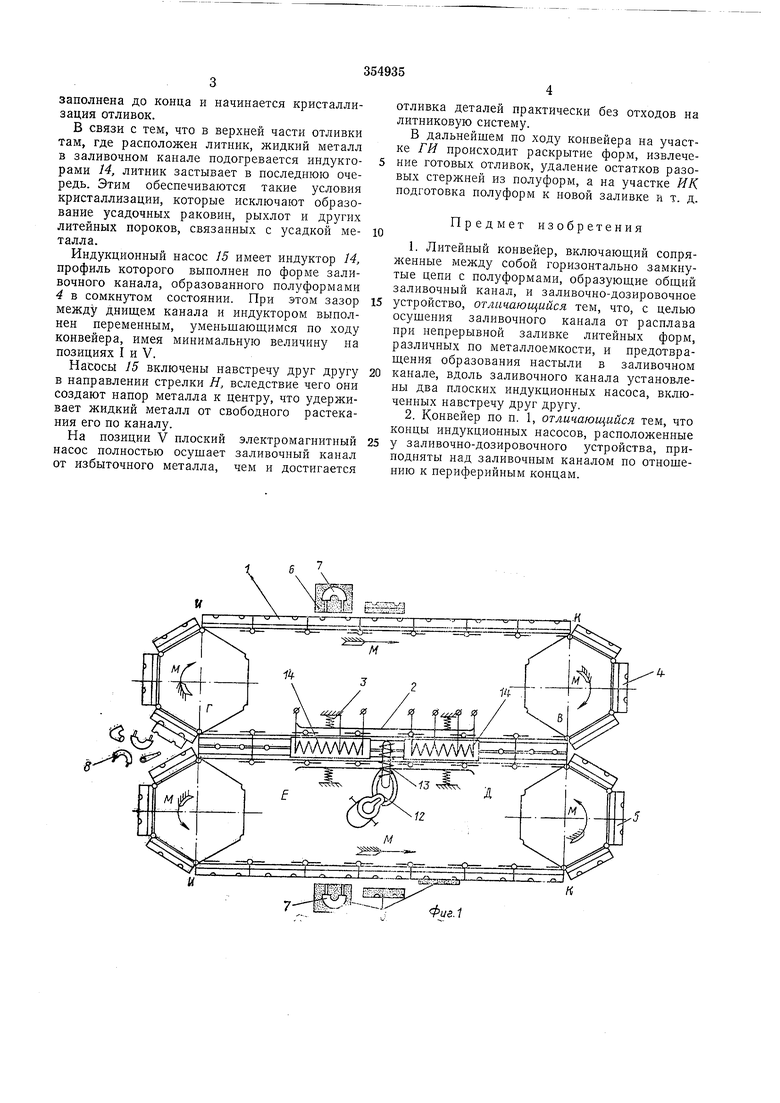

На фиг. 1 схематично изображен предлагаемый литейный конвейер, вид сверху; на фиг. 2 - то же, вид спереди с разрезами по Л-Л нБ-Б.

Конвейер включает горизонтально замкнутые элементы /, составляющие две бесконечные цепи, сопрягающиеся друг с другом на участке (ВГ). Для лучщего сопряжения спаренных элементов / на заливочном участке ДЕ установлены прижимные планки 2 на пружинах 3. Элементы 1 несут прикрепленные к ним постоянные керамические полуформы 4, 5, имеющие полости Ж (фиг. 2) постоянного размера. На участке Я/С конвейера в полости Ж устанавливаются разовые сухие стержни 6, имеющие полости 7 по форме будущих отливок 8. Полуформы 4, 5 имеют постоянные отверстия 9, сопрягаемые с соответствующими литниковыми ходами 10 в-стержнях 6, и

фигурные откосы 11, образующие в спаренном положении на участке ВГ заливочный канал постоянного сечения. На участке ДЕ посредством заливочно-дозировочного устройства, состоящего, например, из копильника 12

и напорного индукционного насоса 13, действующего в направлении стрелки Л, происходит непрерывное заполнение жидким металлом заливочного канала до определенного уровня, исключающего перелив металла через

края. Уровень металла поддерживается любой

известной следящей системой, например, на

фотоэлементных датчиках (на чертежах не

показаны).

Литейный конвейер работает следующим

образом.

заполнена до конца и начинается кристаллизация отливок.

В связи с тем, что в верхней части отливки там, где расноложен литник, жидкий металл в заливочном канале подогревается индукторами 14, литник застывает в последнюю очередь. Этим обеспечиваются такие условия кристаллизации, которые исключают образование усадочных раковин, рыхлот и других литейных пороков, связанных с усадкой металла.

Индукционный насос 15 имеет индуктор 14, профиль которого выполнен по форме заливочного канала, образованного полуформами 4 в сомкнутом состоянии. При этом зазор между днищем канала и индуктором выполнен переменным, уменьшающимся по ходу конвейера, имея минимальную величину на позициях I и V.

Насосы 15 включены навстречу друг другу в направлении стрелки Я, вследствие чего они создают напор металла к центру, что удерживает жидкий металл от свободного растекания его по каналу.

На позиции V плоский электромагнитный насос полностью осушает заливочный канал от избыточного металла, чем и достигается

отливка деталей практически без отходов на литниковую систему.

В дальнейшем по ходу конвейера на участке ГИ происходит раскрытие форм, извлечение готовых отливок, удаление остатков разовых стержней из полуформ, а на участке ИК, подготовка иолуформ к новой заливке и т. д.

Предмет изобретения

1.Литейный конвейер, включающий сопряженные между собой горизонтально замкнутые цепи с полуформами, образующие общий заливочный канал, и заливочно-дозировочное

устройство, отличающийся тем, что, с целью осушения заливочного канала от расплава при непрерывной заливке литейных форм, различных по металлоемкости, и предотвращения образования настыли в заливочном

канале, вдоль заливочного канала установлены два плоских индукционных насоса, включенных навстречу друг другу.

2.Конвейер по п. 1, отличающийся тем, что концы индукционных насосов, расположенные

у заливочно-дозировочного устройства, приподняты над заливочным каналом по отношению к периферийным концам.

..С

Даты

1972-01-01—Публикация