Известен способ формовки полуцилиндрических заготовок для сварных труб большого диаметра в прессах, предусматривающий предварительпый изгиб средней части листа и окончательную формовку полуцилиндра.

Однако при таком способе формовки происходит искривление заготовки но форме внутрснпей поверхности тора.

Для повышения точпости геометрических полуцилиндров по предложенному способу заготовку леред окончательной формовкой изгибают ио всему нернметру так, чтобы учас1ки, изогнутые при нодгибке кромок и предварительной формо вке, частично перекрывали один другой, а при окончательной формовке осуш,ествляют обжатие, создавая суммарные напряжепия в отдельных слоях ло толш,ине стенки заготовки от усилия пресса и остаточных напряжений, превосходян1,ие предел текучести металла.

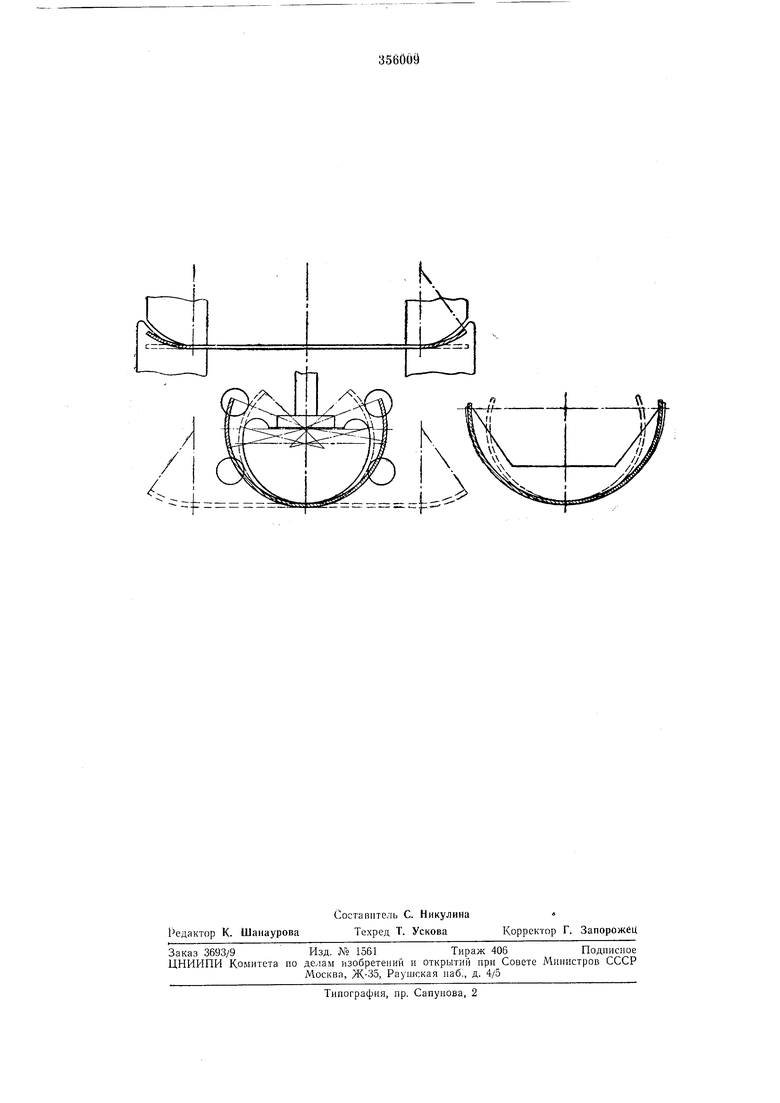

Чертеж иллюстрирует процессы нодгибки кромок листа, предварительной и окончательной формовки.

Сущность описываемого способа заключается в следуюн1ем.

На первой стадии осуществляют подгибку кромок листа, затем в прессе предварительной формовки изгибают среднюю часть листа с частичным перекрытием уже изогнутых участков.

После распружинивания такого полуцилиндра НО всему его нериметру возникают остаточные нанряжения, достигающие в отдельных слоях величины порядка 0,6-0,7 предела текучести. Обжатие этого полуцилиндра в нроцессе окончательной формовки со сравнительно небольшими усилиями приводит к тому, что напряжения от усилия пресса, суммируясь с остаточными наиряженпями, вызывают пластическую деформацию в отдельных слоях, снижая пружинение и стабилизируя размеры полуцилиидра.

Предмет изобретения

Способ формовки полуцилиндрических заготовок для сварных труб большого диаметра в прессах, при котором производят подгибку кромок листа, предварительный изгиб его средней части и окончательную формовку полуцилиндра, отличающийся тем, что, с целью повышения точности геометрических размеров нолуцилиндров, заготовку перед окончательной формовкой изгибают .но всему нериметру так, чтобы участки, изогнутые при подгибке кромок и предварительной формовке, частично перекрывали однн другой, а при окончательной формовке осуществляют обжатие, создавая суммарные напряжения в отдельных слоях по толщине стенки заготовки от усилия пресса н остаточных напряжений, нревосходящие предел текучести металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки полуцилиндрических заготовок | 1985 |

|

SU1222351A1 |

| Способ производства двухшовных сварных труб большого диаметра | 1985 |

|

SU1230712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА СВАРНБ1Х ДВУХШОВНЫХ ТРУБ | 1964 |

|

SU166295A1 |

| Способ производства двухшовных труб | 1978 |

|

SU776694A1 |

| Способ производства двухшовных труб | 1986 |

|

SU1391753A1 |

| Способ окончательной формовкипОлуцилиНдРОВ из пРЕдВАРиТЕльНОСОгНуТОй C НЕРАВНОМЕРНОй пО пОпЕРЕчНОМуСЕчЕНию дЕфОРМАциЕй РАСТяжЕНия ССжАТия пРОдОльНыХ ВОлОКОН зАгОТОВКии РАбОчий иНСТРуМЕНТ шТАМпА дляОСущЕСТВлЕНия эТОгО СпОСОбА | 1979 |

|

SU810334A1 |

Даты

1972-01-01—Публикация