Изобретение относится к установкам для обработки металлов давлением, в частности к высокоростным машинам импульсного действия, используюищм энертию газа высокого давления.

Известны машины для прессования изделий, содержащие установле1шые на раме силовой энергоузел, соединенный с рабочим плунжером, и подвижный шабот с закрепленной на нем матрицей, внутри которой установлен подвижный пуансон.

Однако такие машины не обеспечивают возможности изготовления изделий, например расходуемых титановых злектродов, неограниченной длины. Это объясняется тем, что на машинах импульсного брикетирования существующий схем трудно обеспечить точное регулирование потребной работы брикетирования очередной порции злектрода при достаточно большом интервале изменения рабочего хода пуансона со штоком, так как при увеличении длины электрода ход пуансона уменьшается, а следовательно, необходимо каждый раз менять энергию удара.

настоящее время дпя формирования расходуемых злектродов.

Цель изобретения - изготовление изделий заданной длины.

Для этого предлагаемая машина снабжена механизмом фиксащга пуансона в заданном положении, вьшолненным в виде распределительного устройства, установленного на силовом цилиндре, и электрически связанного с ним конечного выключателя, снабженного рычагом, входящим в пазы, предусмотренные на пуансоне. Расстояние между пазами равно вьюоте спрессов.анного сдоя. С целвю уменьшения усилия проталкивания в матрицу сформировавшейся части электрода в hpoHeqe& порциошюго прессоваИия и вьхТалйич айя готового электрода из матрицы, поддерживающий штокпуансон снабжен смазочным устройством. - Такая машина позволяет получить при холодном прессовании- электроды неоходимой длины с плотностью 4г/см, что имеет решающее значение для процесса плавки титана. Кроме того, высокая плотность электрода позволяет увеличить в прессуемой титановой шихте содержание кондиционных Kj CKOBbix отходов и одновременно уменьшись

потребное количество губки, что позволяет получить существенный экшюмический эффект.

Выполнение пуансона с углублениями под рьгчаг концевого выключателя позволяет также автоматизировать процесс порционного прессования на предлагаемой машине при минимуме аппаратуры.

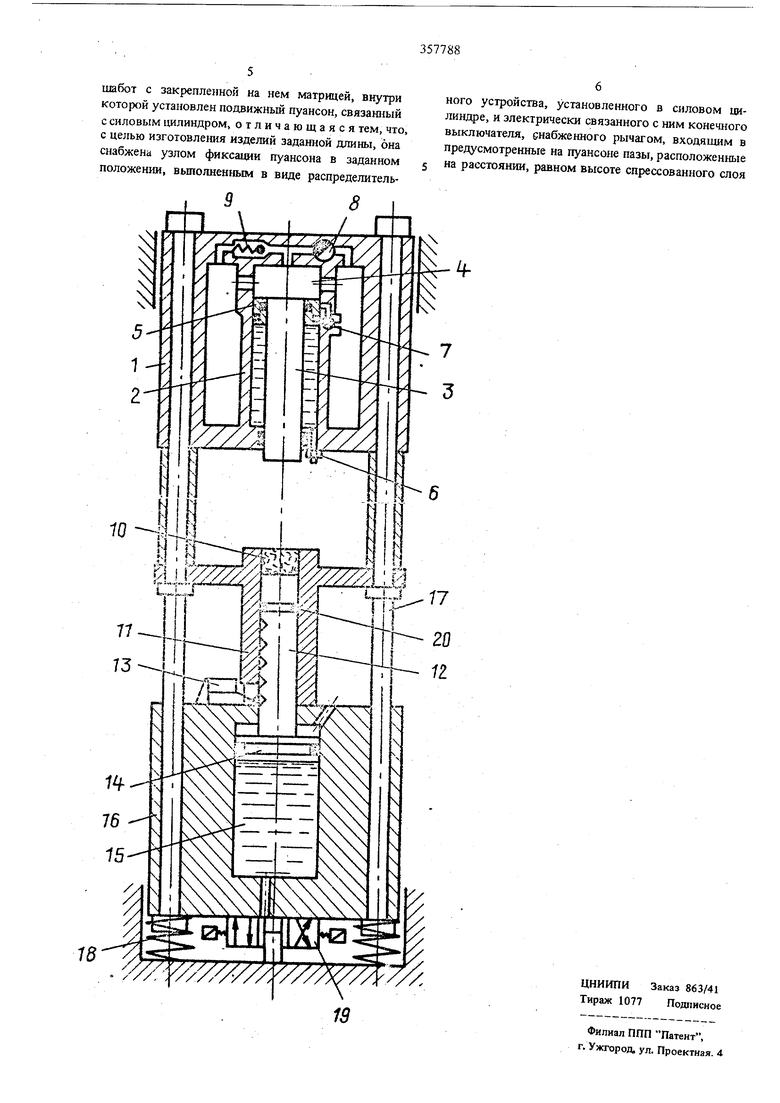

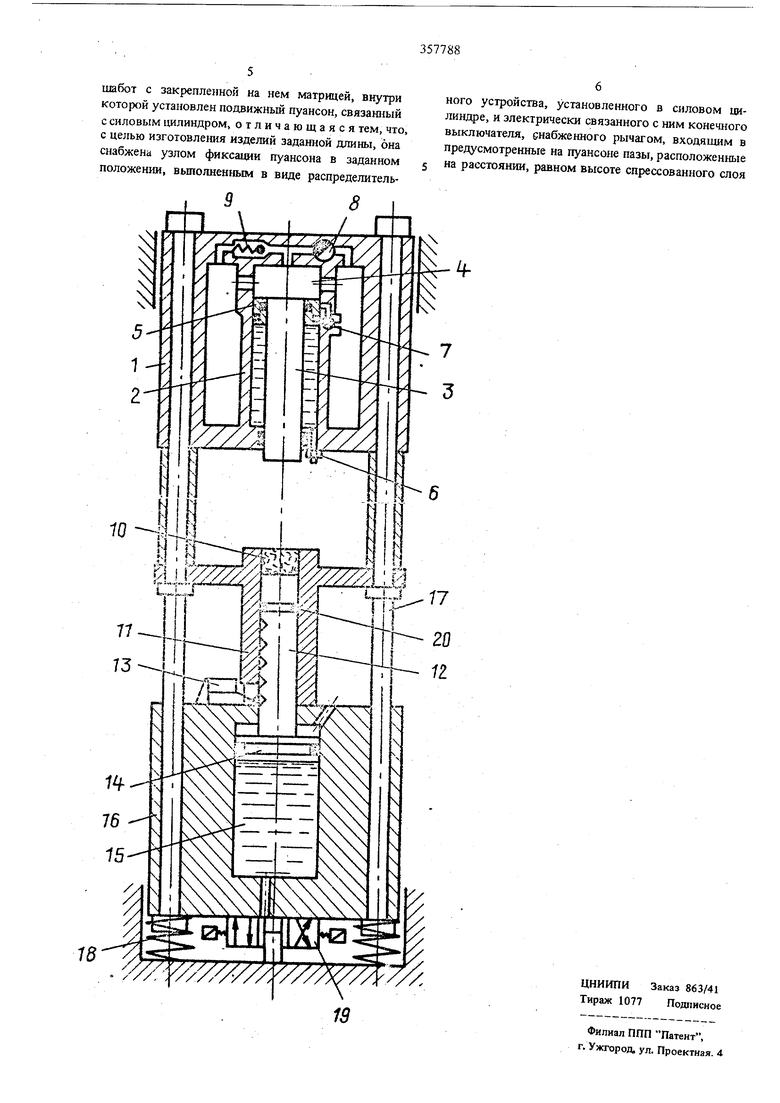

На чертеже показана предлагаемая машина.

Она содержит ресивер, в полости которого находится газ под давлением 200-250 атм. В ресивере смонтирован цилиндр 2 со штоком 3, оканчивающимся поршнем-плунжером 4, являющимся плунжером золотника, корпусом для которого служит сам цилиндр 2. В этом же цилиндре 2 на штоке 3 установлен плаваюищй поршень 5, вытесняющий жидкость, поступающую от гидростанции через штуцер 6. В каналах, соединяющих газовые полости ресивера и цилиндра, установлены регулируемые дроссели 7 и 8 и обратный клапан 9.

Шток 3 при разгоне воздействует на титановую шихту 10, находящуюся в рабочей плоскости, которая образована матрицей 11 и пуансоном 12 с углублениями под рычаг концевого выключателя 13, окан- 1шаю1Ш1мся поршнем 14, подвижно смонтнрован1гым в циливдре 15, выполненном в шаЗотс 16. Pecjffiep, матрица и шабот жестко связаны мйжду собой колоннами 17. Между корпусом устааоаки н ее станш{оГ1 (на чертеже не показана) уста 1овлеаы алюртизаторы 18, например пружинные, fia основан 11{ цилиндра 15 смонтирован распрсие.-иггель 19, один из отводов которого заглуше г. На пуаксоке 12 монтировано смазочное устройство 20.

Ус1;и(озка рабагасг следующим образом.

Плагзаюший поршень 5 под давле1шем хсидкосги, иахо;ш1дойся к штоковой полости цилиндра 2. удерживает гюршеиь-гшунжер 4 вверху так, что он перекрывает доступ газа высокого давления из по.юсти ресивера 1 через впускные окна в цилиндре 2. команде на совершение рабочего хода штоков:и1 полость гидроцилинд ад 2 соединяется со сливой маг11стра;1ью гидросистемы, и плавающий поршень 5 под действием давления газа, прошедшего через регулируемый дроссель 7, вытесняет жидкость из штоковой полости цилиндра 2 через штурец 6. Регулируемый дроссель 8 настроен таким образом, что шток 3 перемещается только после того, как плавающий поршень 5 занимает крайнее нижнее положение. Как только поршень-плуюкер 4, перемещаясь , открывает впускные окна в цилиндре 2. газ высокого давления воздействует на поршень-плунжер 4, разгоняет его, трансформируя энергию газа высокого давления в кинетическую энергию перемешения штока 3, затрачиваемую на превращение в расходуемый электрод очередной порщш титановой щихты JO, заключенной между стенками матрицы 11 и торцс м пуансона 12. Движению ггуансона вниз препятствует жидкость, находящаяся поя поришем 14 в цилиндре 15.

Усилие прессования, воспршшмаемое поддерживающим пуансоном 12с поршнем 14, передается посредством жидкости на цилиндр 15, а затем на шабот 16 и при помощи колонн 17 замыкается на решвере 1. В процессе движения штока 3 вниз корпус установки движется вверх. После окончания удара установка под действием собственного веса опускается вниз на аморгизасоры 18.

По окончании прессования первой порции титановой щихты, поршневая полость цилиндра 15 соединяется со сливной магистралью гидросистемы и щток 3, имеющий запас хода под действием газа высокого давления, постоянно находящегося в ресивере, проталкивает образовавшийся спрессованный слой электрода, а через него и пуансон 12 вниз, пока рычаг концевого выключателя не попадает в углубление на пуансоне 12, определяющее высоту очередного спрессованного слоя. В результате этого концевой выключатель подает сигнал на

распределитель 19, который запирает жидкос1ъ под порцшем 14 в цилиндре. jDLnB уменьшения усилия проталкивания спрессованного слоя электрода на стенки матрицы подается соответствующая смазка при помощи смазочного устройства 20. После

запирания жидкости в щшиндре 15 подается команда на введение штока 3,. Жидкость из напорной магистрали подается через штуцер 6 под плавающий поршень 5, который, поднимаясь, увлекает за собой поршень-плунжер 4 и прижимает его к верхнему

торцу цилиндра 2. Затем проязводигся засыпка в матрицу очередной порции титановоГ шнхты, после чего подается команда на совершетше очередного рабочего хода, и цикл повторяется.

По окончании процесса прессования г.осле;1ией

порции титановой шихты шток 3 взводктся так, wo поршень-плунжер 4 не заходит в iaiiMpaiomee устройство, с целью обеспече;шя возможности плавного опускания его. После этого распределитель 19 соединяет поршневую полость цилиндра 15 с напорной магистралью гидросистемы, и пуансон 12 выталкивает готовый электрод, и одновременно смазочное устройство 20 смазывает рабочую поверхность матрицы. Готовый электрод убирается из рабочей зоны установки, после чего поршневая

полость цилиндра 15 соединяется со сливной магЬстралью гидросистемы, и шток 3 плавно опускает пуансон 12 на величину, необходимую для засыпки первой порции титановой шихты для следующего электрода. Концевой выключатель подает сигнал на

запирание жидкости под поршнем 14 цилиндра 15. Шток 3 взводится, затем засыпается первая порция титановой шихты для следующего 31лектр{ да, и цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОСКОРОСТНАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1972 |

|

SU419288A1 |

| Устройство для прессования порошков | 1978 |

|

SU725812A1 |

| УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1973 |

|

SU395284A1 |

| Машина для высокоскоростного формования сыпучих материалов | 1973 |

|

SU522071A1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| Машина для брикетирования сыпучих материалов | 1978 |

|

SU872298A1 |

| Устройство для прессования электродов | 1982 |

|

SU1038068A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1995 |

|

RU2090310C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1991 |

|

RU2030253C1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

Авторы

Даты

1976-09-05—Публикация

1971-04-26—Подача