Изобретение касается способа получения этилена.

Известен способ получения этилена крекингом углеводородов в присутствии ВОлТ,ЯНОГО

пара при температуре 850°С и избыточном давлении 0,2-0,5 ати в кипящем слое инертного теплоносителя. Недостатком способа является пе очень высокий выход этилена - 3,5%.

С целью устранения указанного недостатка предложено процесс крекинга проводить в псевдоожижепном слое катализатора на основе одного или нескольких окислов редкозе-мельны.х металлов с добавлением смеси огнеynopmjx окислов, содержащей окислы магния и циркония, и процесс проводить при давлении не более 50 бар. Желательно нроцесс вести при температуре 650-900°С и применять смесь огнеупорных окислов с добавлением смеси окислов кальция, кремпия, алюминия, железа, калия, хрома, причем пористая удельная новерхность катализатора находится в пределах 0,02-10 с гранулометрией частиц от 50 мк до 5 мм.

Способ позволяет получать смеси, богатые этиленом, исходя из разных углеводородов, как, например, легкие нефтяпые фракции, легкие и тяжелые нафты, тяжелые углеводороды, паиример жидкие топлива и парафиновые дистилляты. содерл ащие до 3-4% серы, при разных рабочих давлениях.

Катализатор, применяемый по предложенному способу, включает не менее одного окисла металлов группы, составленной из редкоземельных металлов, содерл ание которых, считая на OKiiCb, составляет 1-4%, в соединении со смесью огнеупорных окислов, богатых магггезией (30-60%) и цирконием (25-40%).

При этом все редкоземельные металлы пригодны. Выбирают, в частности, неодим, церий и лантан.

Некоторые катализаторы игогут содержать небольшое количество восстанавлнвающегося

окисла, например закиси и окиси железа. Восстанавливающийся окисел придает им хорон|ую стабильность в отнощении этилена. Такие катализаторы предпочтительно включают 50-70 вес. % магнезии - самую больщую

пронорцию огнеупорных окиелов, максимальное содержание глинозема в окисле 20 вес. %. Стабильные каталитические составы, используемые для производетва этилена путем крекинга в присутствии водяного пара, приготовлены диффундирование.м раствора в массу, полученную предпочтительно сиекани м при высокой температуре, по меньшей мере равной 1300°С.

преимущественно 5-30, ведут при весовом пропентном содержании пара FlaOiC 0,5-4, предпочтительно 1-3.

Суспензия каталнтическо1о слоя осуществляется реагентами реакции крекппга. Для улучщения процесса смесь риформипга подают па флюидизироваппый каталитический слой нри температуре в пределах от 200 до 600°С, предпочтительно 250-550°С. Температура флюидизпроваппого слоя па.ходптся в пределах 650-900°С, предпочтительпо от 700 до 850°С.

Преимуществом нредлол е1пюго способа является повыщеппе выхода этилепа до 39%. Кроме того, способ упрощает процесс за счет исключения стадии очистки углеводородного сырья, регенерации и циркуляции катализатора вне зоны риформипга. Рециркуляция или добавлепие метана или этапа повышает выход этилена.

Ниже приведены примеры, которые иллюстрируют изобретение, не ограничивая его.

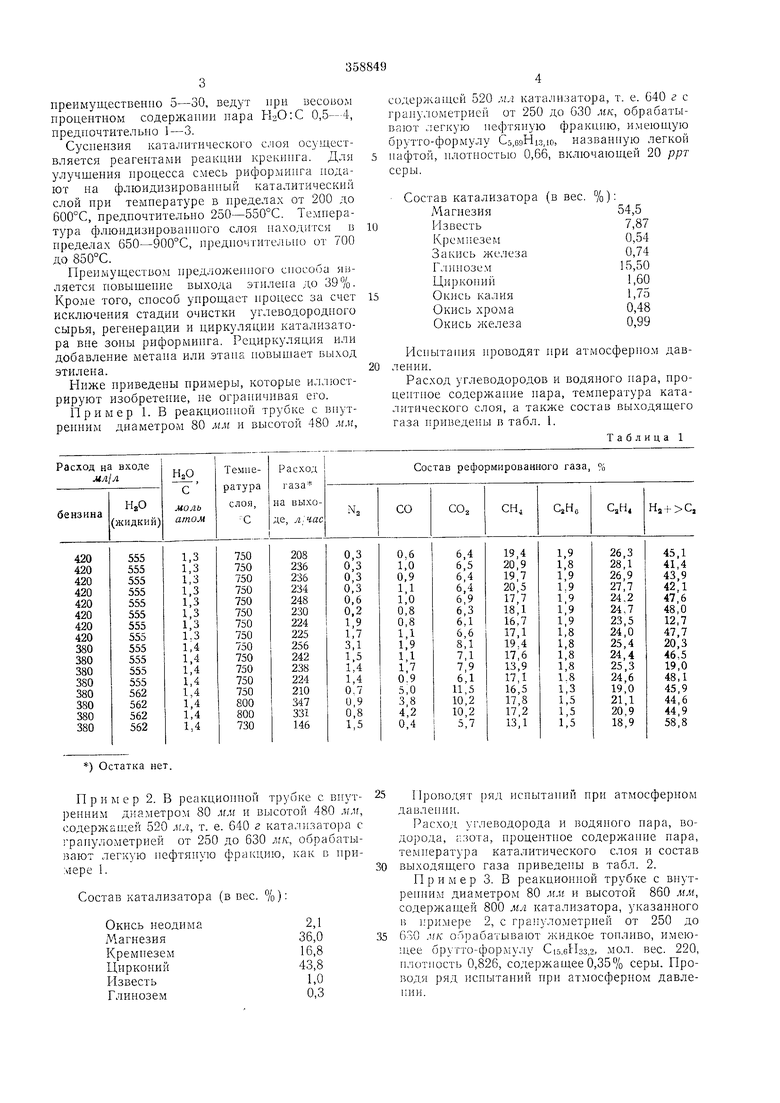

Пример 1. В реакционной трубке с внутренним диаметром 80 мм и высотой 480 мм,

содеря ащсй 520 мл катализатора, т. е. 640 г с гранулометрией от 250 до 630 мк, обрабатывают легкую нефтяную фракцию, имеющую брутто-формулу C5,69Hi3,io, названную легкой нафтой, плотпостью 0,66, включающей 20 ррт серы.

Состав катализатора (в вес. %):

Магнезия54,5

Известь7,87

Кремнезем0,54

Закись железа0,74

Глипозем15,50

Цирконий1,60

Окись калия1,75

Окись хрома0,48

Окись железа0,99

Испытания проводят при атмосферном давленИИ.

Расход углеводородов и водяного нара, нроцентное содержание нара, темнература каталитнческого слоя, а также состав вЕз1ходящего газа приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU421165A3 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА | 1967 |

|

SU192091A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ПСЕВДООЖИЖЕННОГО СЛОЯ | 2006 |

|

RU2403972C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА, 1,1,2-ТРИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1972 |

|

SU340153A1 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| ВСЕСОЮЗНАЯ •^ ПАТЕНТНО-<-Т^)!:;ЛЧЕГ'::.Л,-=.-;*•.«>& • -•.,i',%j/(^;4ii ^iiA | 1972 |

|

SU331538A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ 1,2- ДИХЛОРЭТАНА И 1,1,2,2-ТЕТРАХЛОРЭТАНА | 1968 |

|

SU428595A3 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

) Остатка нет.

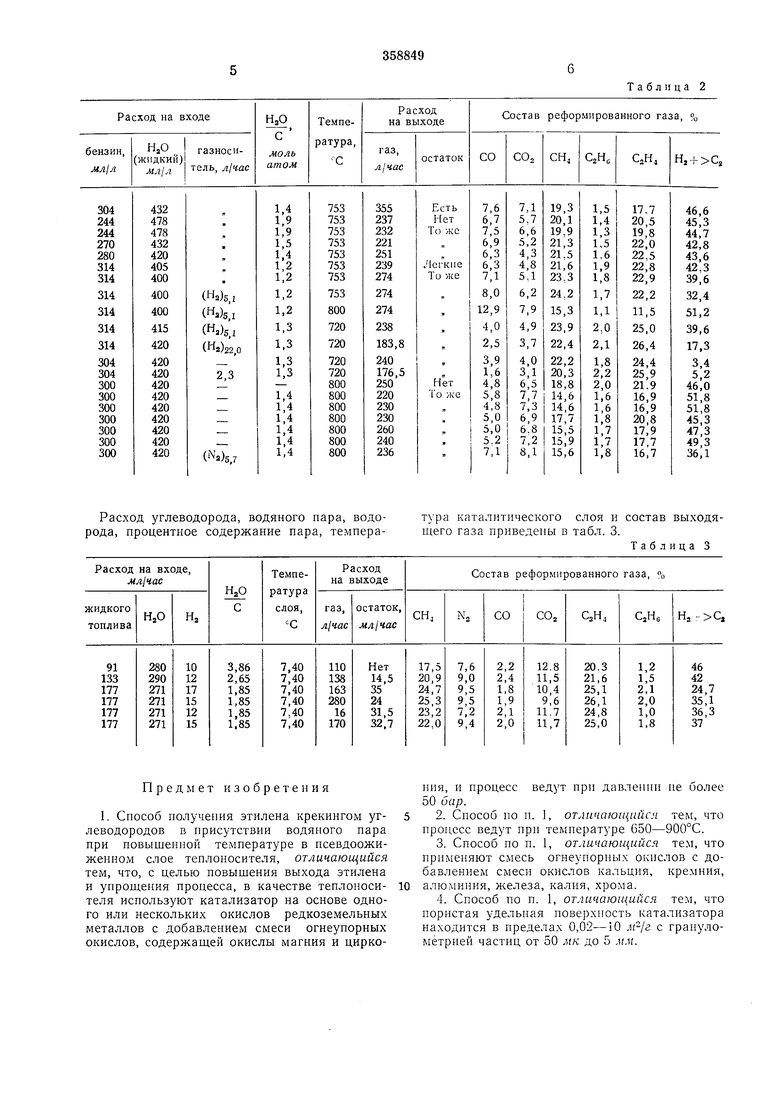

П р и м е р 2. В реакциощюй трубке с впут)енним диаметром 80 мм и высотой 480 мм, содержащей 520 мл, т. е. 640 г катализатора с фапулометрией от 250 до 630 мк, обрабатывают легкую пефтяную фракцию, как в примере 1.

Состав катализатора (в вес. %):

Окись неодима2,1

Магнезия36,0

Проводят ряд испытаний при атмосферном давлении.

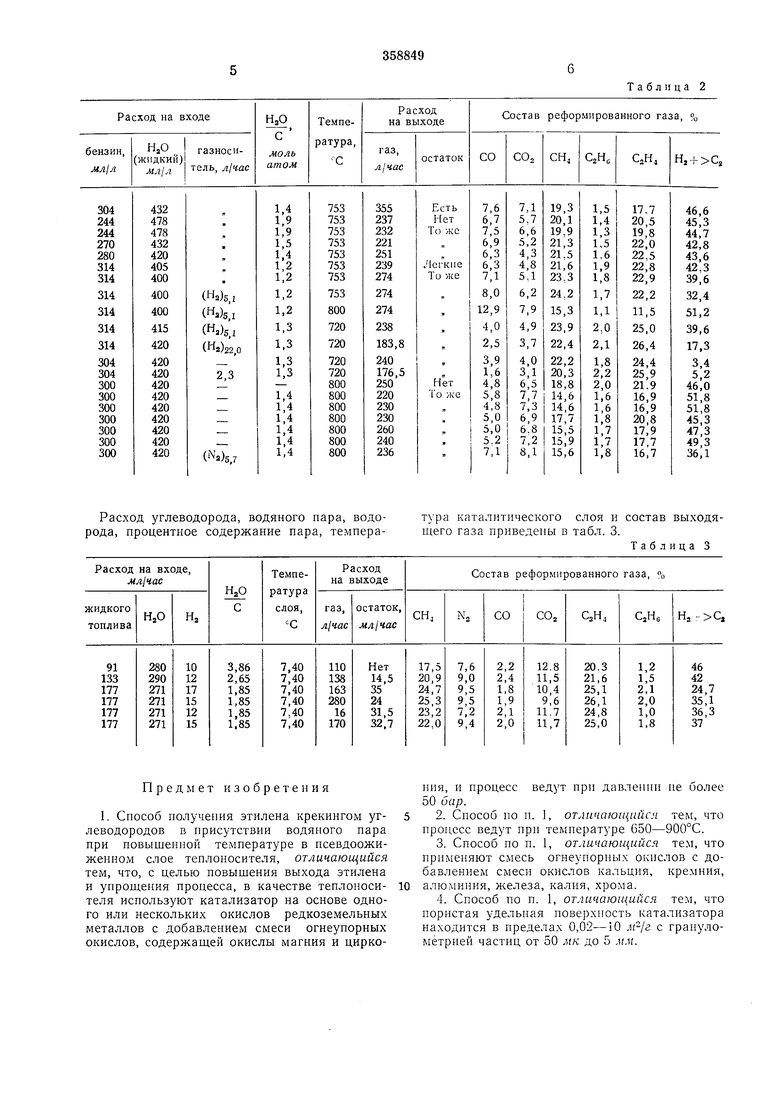

Расход углеводорода и водяного иара, водорода, азота, процентное содержание нара, температура каталитического слоя и состав

выходящего газа приведены в табл. 2.

При м е р 3. В реакционной трубке с виутренним диаметром 80 мм и высотой 860 мм, содержащей 800 мл катализатора, указанного в примере 2, с гранулометрией от 250 до

630 мк обрабатывают 1 идкое топливо, имеюплее брутто-формулу С1э.бЦзз,2, мол. вес. 220, плотность 0,826, содержащее0,35% серы. Проводя ряд испытапий при ат.мосферном давлении.

Расход углеводорода, водяного пара, водорода, процентное содержание пара, темпераТаблица 2

тура каталитического слоя и состав выходящего газа приведены в табл. 3.

Таблица 3

Даты

1972-01-01—Публикация