Изобретение относится к процессу производства сополимеров этилена с виниладетатом, радикальной сополнмеризацией мономеров по методу высокого давления и, в частности, к способу регулирования процесса.

Известен способ регулирования процессов сополимеризации мономеров, в том числе этилена с винилацетатом, путем стабилизации заданного соотношения мономеров в исходной реакционной смеси изменением подачи туда одного из мономеров при отклонении содержания его в смеси, определяемого, например, с помощью хроматографии от номинального значения. Это приводит к стабилизации состава сополимеров.

|Предлагаемый способ предусматривает получение однородных по молекулярному весу и составу сополимеров этилена с винилацетатом методом радикальной сополимеризации в реакторах трубчатого типа при давлениях от 1000 до 2500 атм, температурах от 160 до 260°С с использованием в качестве инициаторов кислорода, перекисных или других радикалообразующнх соединений, благодаря постоянству состава реакционной смеси и постоянству температурного режима по длине реактора.

ответствующего изменения количества подаваемого винилацетата. Постоянство температурного режима по длине реактора обеспечивается непрерывной выборкой максимальной

температуры в каждой из зон (т. е. в любой из точек каждой зоны) при отклонении максимальной температуры от номинального значения.

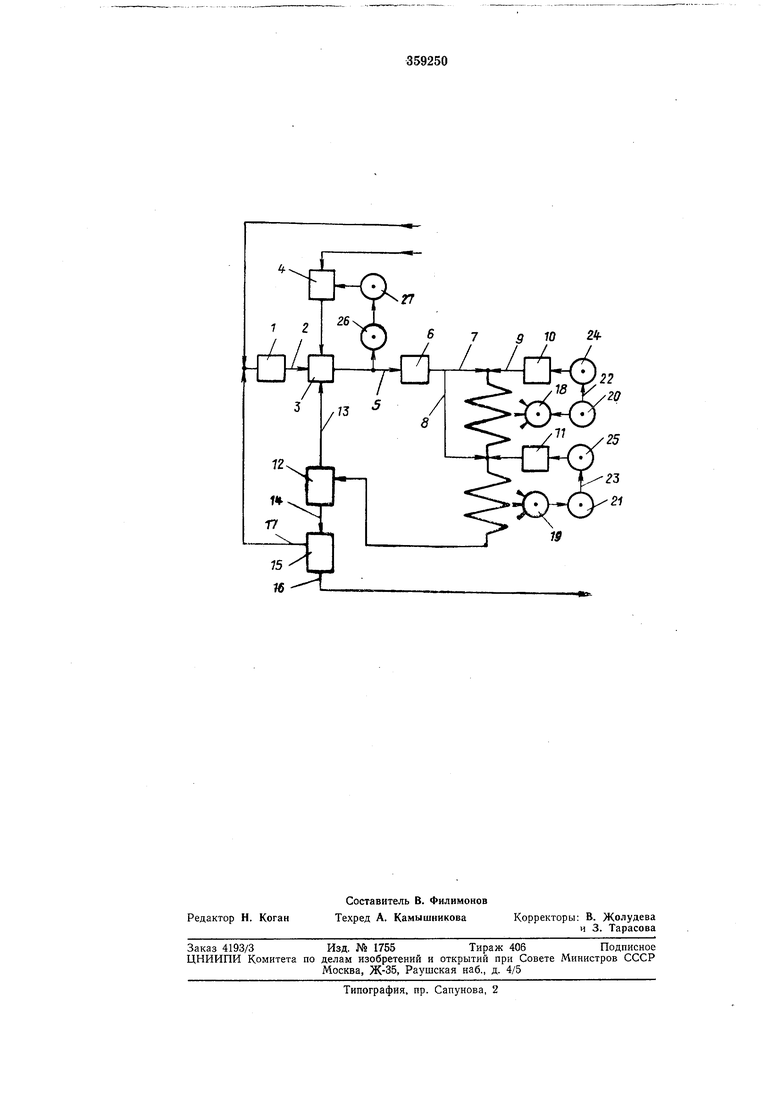

Сущность способа иллюстрируется чертежом.

Этилен поступает в компрессор /, где сжимается до 100-250 атм. Сжатый этилен из компрессора / по линии 2 подается в смеситель 3, где он смешивается с винилацетатом

и возвратной паро-газовой смесью. Винилацетат попадает в смеситель 3 с помощью дозировочного насоса 4, который сжимает винилацетат до 100-250 атм. Смесь этилена с винилацетатом по линии 5

попадает в компрессор 6, где смесь сжимается до заданного давления процесса (1000- 2500 атм). Из компрессора 6 смесь этилена с винилацетатом по линиям 7 н 8 попадает в трубчатый реактор 9 полимеризации. Одновременно с помощью насосов 10 и 7/ в реактор 9 подается инициатор.

дит разделение паро-газовой смеси и сополимера. Паро-газовая смесь по линии 13 поступает в смеситель 3, а сополимер по линии 14 - в отделитель 15 низкого давления и затем по линии 16 на переработку. Остаточная паро-газовая смесь из отделителя 15 по линии 17 подается на вход компрессора /.

Регулирование температуры по длине трубчатого реактора осуществляется путем изменения количества инициатора, подаваемого в реактор с помощью насосов 10 и 11. Температура процесса замеряется датчиками 8 и 19. Выбор точки максимальной температуры в каждой из зон осуществляется автоматически с помощью специальных блоков 20 и 21 выбора максимального сигнала. Сигналы, соответствующие максимальной температуре в данной зоне, по линии 22 и 23 поступают к устройствам 24-25 регулирования производительности инициаторных насосов.

Постоянное соотношение мономеров в реакционной смеси достигается при помощи хроматографа 26, сблокированного с регулирующей системой 27. При проведении процесса сополимеризации осуществляется непрерывный хроматографический анализ смеси, получающийся в смесителе 3, на содержание в ней винилацетата. При нарушении заданного соотношения мономеров в смеси автоматически производится изменение количества подаваемого винилацетата.

Пример. В реактор трубчатого типа непрерывно подается реакционная смесь: этилен 370 кг/час, винилацетат-110 кг/час, инициатор - третичнобутилпербензоат - 0,283 кг/час. Давление в реакторе 1500 KejcM. Максимальная заданная температура в реакторе 210° С, что обеспечивает поддержание температуры по длине реактора в пределах 190-210°С.

Содержание винилацетата в реа кционной смеси, определяемое хроматографически, составляет 23±1%. Выход 38 кг/час сополимера.

содержащего 23 вес. % винилацетата. Сополимер iHMeeT характеристическую вязкость 0,63, плотность 0,949 г/см, индекс расплава 24 г/10 мин, относительное удлинение 720%, предел прочности при разрыве 60 кг/см.

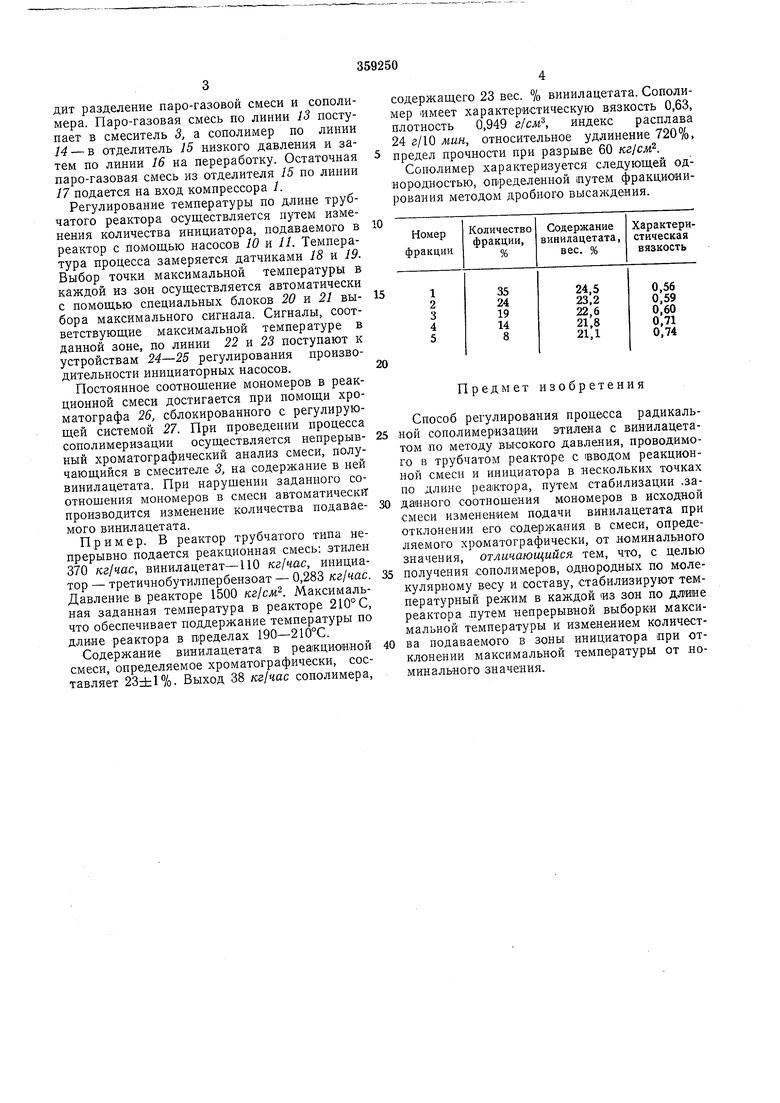

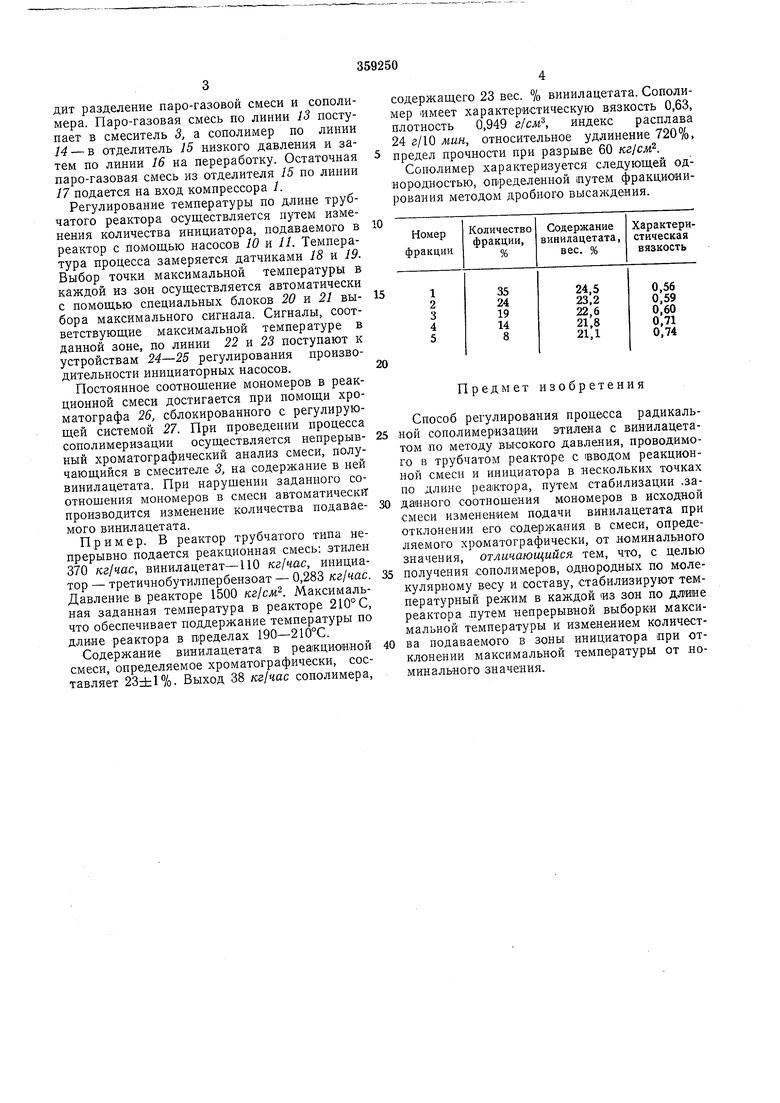

Сополимер характеризуется следующей однородБостью, определенной иутем фракционирования методом дробного высаждения.

20

Предмет изобретения

Способ регулирования процесса радикальной сополимеризации этилена с винилацетатом по методу высокого давления, проводимого в трубчатом реакторе с вводом реакционной смеси и инициатора в нескольких точках по длине peaiKTOpa, путем стабилизации .заданного соотношения мономеров в исходной смеси изменением подачи винилацетата при отклонении его содержания в смеси, определяемого хроматографически, от номинального значения, отличающийся тем, что, с целью

получения сополимеров, однородных по молекулярному весу и составу, стабилизируют температурный режим в каждой «з зон по длине реактора .путем непрерывной выборки максимальной температуры и изменением количестна подаваемого в зоны инициатора при отклонении максимальной температуры от номинального значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения терполимеров этилена с винилацетатом и бутилакрилатом | 2019 |

|

RU2711227C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| Способ получения полиолефинов | 1982 |

|

SU1113384A1 |

| Способ получения карбоцепных сополимеров | 1970 |

|

SU470518A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| Способ получения сополимеров этилена | 1981 |

|

SU990763A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНВИНИЛАЦЕТАТНЫХ СОПОЛИМЕРОВ | 1966 |

|

SU215500A1 |

| Способ получения сополимера этилена | 1980 |

|

SU872528A1 |

| Способ получения (со)полимеров этилена | 1977 |

|

SU734217A1 |

Авторы

Даты

1972-01-01—Публикация