(54).СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимеров этилена | 1981 |

|

SU990763A1 |

| Способ получения сополимеров этилена | 1988 |

|

SU1659425A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2834424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К НЕФТЯМ И НЕФТЕПРОДУКТАМ | 1992 |

|

RU2024591C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841181C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841140C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

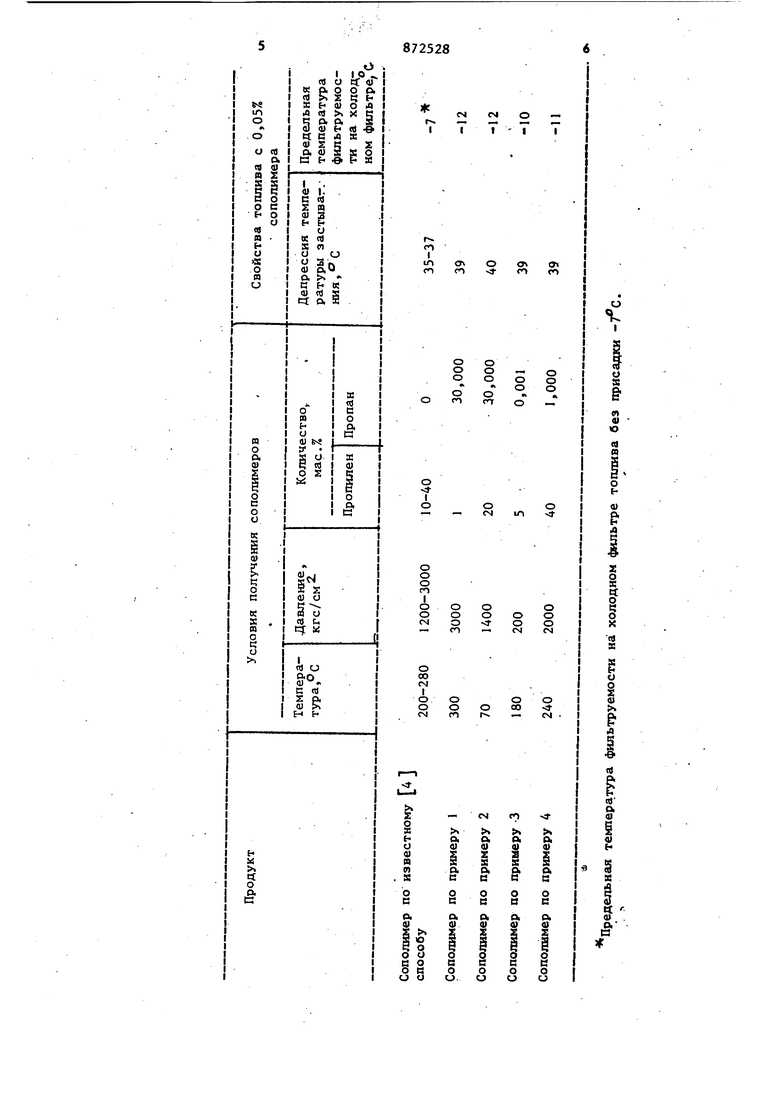

Изобретелие относится к нефтехимической промьшшенности, а именно к способу получения депрессорной присадки к среднедистиллятным топливам. Известен способ получения сополимера этилена, используемого в качест ве депрессорной присадки сополимеризацией этилена с викилацетатом в автоклаве периодического действия при 155-189°С, давлении 49-140 кгс/см в присутствии перекисных инициаторов в среде бензола. Полученные сополимеры с содержанием винилацетата 20-35% понижают температуру застывания сред него дистилятного топлива на 30-35 0 Сополимеры этилена с 15-35% вини ацетата, полученные при тех же условиях, но с использованием раствориталей бензол+толуол ,2 и бензол- -вода СЗ понижают температуру застывания среднего дистиллятного топлива на . Наиболее близким по технической сущности и достигаемому .результату к изобретению является способ получения сополимера этилена сополимеризацией этилена с винилацетатом и пропиленом, по методу высокого давления в присутствии радикального инициатора. Процесс осуществляют по непрерывной схеме, без растворителя при давлении 1200-3000 кгс/см и 200280 С. Полученные таким образом сополимеры понижают температуру застывания топлива на 35-37 0 L4 1. Однако сополимеры, получаемые по этому способу, не понижают предель1гую температуру фильтруемости топлива на холодном фильтре, характеризующую завивание фильтра двигателя при низких температурах эксплуатации. Кроме того, использование пропилена требует дорогостоящей его очистки и ограничивает сырьевую базу .чистым Пропиленом. 38 Цель изобретения - улу4шение депрессорных свойств конечного продукта и удешевление процесса производства. Эта цель достигается тем, что согласно способу получения сополимера этилена сополимеризацией этилена с винилацетатом и пропиленом по методу высокого давления в присутствии радикального инициатора процесс сополимеркдации проводят в присутствии 0,001-30,000 ве.с.% пропана на 100вес, реакционной смеси. Процесс осуществляют следующим образом. Этилен с пропиленом и пропаном подают в компрессор I каскада, где происходит, сжатие до 150-200 кгс/см затем газовую смесь подают в смесит ель, где еб смешивают с 15-45 мас.% винилацетата. Образующуюся смесь направляют в компрессор 11 каскада, где происходи сжатие до требуемого рабочего давления и далее в реактор. Туда же подают раствор инициатора. Температуру синтеза поддерживают в диапазоне 70-ЗОО С, давление - 200-3000 кгс/см Полученный сополимер вместе с непрореагировавшими мономерами поступает в отделитель высокого давления, где происходит отделение газовой смеси от сополимера. Газ возвращают в смеситель, а сополимер поступает в отделитель низкого давления для полного удаления газовой смеси, а затем его выгружают. Пример 1. Этилен, пропилен и пропан сжимают в компрессоре I кас када, смешивают в смесителе с винилацетатом и возвратным газом и компри мируют в компрессоре II каскада до давления 3000 кгс/см и направляют в трубчатый реактор. Состав реакционной смеси,%: винилацетат 30, пропи лен 1, пропан 30, этилен, остальное. Температура синтеза , инициатор перекись третичного бутила, время пребывания в зоне реакции 15 с. Полученный сополимер с непрореагировав шей мономерной смесью подают в отделитель высокого давления, работающий при давлении 300 кгс/см и 150 С. Вы делившаяся газовая смесь поступает в смеситель высокого давления, а сополимер - в отделитель низкого давлени ддя окончательного выделения непрореагировавших мономеров, после чего сополимер выгружают. Выход продукта 3500 г/ч с 1 л реакционного объема. Полученный сополимер содержит 43% винилацетата. Температура з-астывания топлива , температура предельной фильтруемости -7 С, то же с сополимера соответственно -49 и -12с. Пример2. То же, что в примере 1, но в качестве реакционного уст- . ройства используют реактор с мешалкой; время пребывания 30 мин, инициатор-перекись .лауроила. Синтез Щ оводят при 7(fC и давлении 1400 кгс/см., Содержание в реакционной смеси,%: винилацетат 20, пропилен 20. и пропан 30. Выход сополимера 500 г/ч с 1 л реакционного объема. Полученный сополимер содержит 34% винилaцeтaтaJ . депрессия температуры застывания топлива с 0,05% такого сополимера , а температура предельной фильтруемости на холодном фильтре . П р и м е р 3, То же, что в примере 1 , но используют только компрессОр I каскада, который сжимает реакционную смесь до давления 200 кгс/см , в качестве реакционного устройства используют реактор с мешалкой; время пребывания 6 мин. Синтез проводят при 180 С и давлении 200 кгс/см в присутствии 40% винилацетата, 5% пропилена и 0,001% пропана. Выход сополимера 2000 г/ч с 1 л реакционного объема. Полученный сополимер содержит 41% винилацетата; депрессия температуры застывания топлива с 0,05% такого сополимера , а температура предельной фильтруемости на холод-. ном фильтре - . Пример4. То же, что в примере 1, но синтез проводят при давлении 2000 кгс/см и . Содержание в реакционной смеси,%: винилацетат 30, пропилен 40, пропан 1. Выход сополимера 3000 г/ч с 1 л реакционного объема. Полученный сополимер содержит 37% винилацетата. Депрессия температуры заставания топлива с 0,05% такого сополимера 391.С, а температура предельной фильтруемости на холодном 4ильтре . В таблице приведены данные для сравнения низкотемпературньгх характеристик топлива с сополимерами, получаемыми по предлагаемому и известному способам. Как видно из приведенной таблицы, температура застывания дизельного топ лива с сополимерами, получаемыми по предлагаемому способу выше, чем у топ лива с сополимерами известного способа. Кроме того, они значительно пре восходят последние по способности понижать у топлива температуру предельной фильтруемости на холодном фильтре способ позволяет использовать пропилеи содержащий пропан, т.е. не требует дорогостоящей очистки сомоно мера. Формула изобретения Способ получения сополимера этилена сополимеризацией этилена с винилацетатом и пропипеном по методу высокого давления в присутствии радикального инициатора, о т л и ч а ющ и и с я тем, что, с целью улучшения депрессорных свойств конечного продукта и удешевления процесса про-изводства процесс сополимеризации проводят в присутствии 0,001-; , -30,000 вес.% пропана на 100 вес.% реакционной смеси. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3093623, кл. 260-87,3, опублик. 1963, 2.Патент США № 3159608, кл. 260-87.3, опублик. 1964. 3.Патент США № 3126364, кл. 260-87.3, опублик. 1964. 4.Авторское свидетельство СССР по заявке №. 2709527, кл. С 08 F 210/02 1979 (прототип).

Авторы

Даты

1981-10-15—Публикация

1980-01-03—Подача