(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополимера этилена | 1980 |

|

SU872528A1 |

| Способ получения сополимеров этилена | 1988 |

|

SU1659425A1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2834424C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу, способ ее получения и способ получения депрессорного и диспергирующего компонентов депрессорно-диспергирующей присадки | 2017 |

|

RU2684412C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841181C1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ | 2024 |

|

RU2836130C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К НЕФТЯМ И НЕФТЕПРОДУКТАМ | 1992 |

|

RU2024591C1 |

Изобретение относится к нефтегш мни, а и 1енно к способам получения сополимеров этилена, применяемых в качестве депрессорной присадки к среднедистиллятным топливам.

Известен способ получения сополимеров этилена с винилацетатом в авто-клаве периодического действия при 155-189 с, давлений 49-140 атм в присутствии перекисных инициаторов в среде таких растворителей как бензол fl-lf бензол - толуол f2j и бензол - вода t Полученные в этих условиях сополимеры, содержащие 15-35% винилацетата, понижают температуру застывания среднего дистиллятного топлива на . Однако они не способны понижать предельную температуру фильтруемости дизельного топлива..

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения сополимеров этилена сополимеризацией этилена с винилацетатом по методу высокого с применением радикальных инициаторов и Б присутствии пропилена и пропана 41.

Недостатком известного способа является то, что получаемая присадка

понижает температуру предельной фильтруемости топлива на холодном фильтре только до минус 12 С.

Целью изобретения является улучшение депрессорных свойств конечного продукта и упрощение технологии процесса.

Эта цель достигается тем, что по способу получения сополимеров этиле10на сополимеризацией этилена с винилацетатом по методу высокого давления с применением радикальных инициаторов процесс сополимеризации проводят в присутствии 5-50 вес.% от реакцион15ной смеси З ьфа-олефинов.

Использование для синтеза альфа-олефинов вместо пропилена и пропана позволяет ликвидировать емкости под давлением для пропилена

20 и пропана, а также насосы для закачивания сжиженных газов, так как подача олефинов может осуществляться совместно с винилацетатом или инициатором.

25

Предлагаемый способ- ьюжет быть осуществлен как по периодической, так и по непрерывной схеме.

По периодической - винйлацетат, олефины, инициатор и, при необхо30 бензол загружают в автог

клав в токе этилена, затем закрйвают и при перемешивании и нагревании добавляют этилен до требуемого давления . После проведения синтеза автоклав охлаждают, сбрасывают давление И- продукт выгружают.

По непрерывной схеме - этилен подют в компрессор первого каскада, где происходит его сжатие до 150-250 атм затем в смеситель, где он смешивается с винилацетатом. Образующуюся смесь направляют в компрессор второго каскада, где происходит сжатие до требуемого рабочего давления, а затем в реактор. Туда же подают и раствор инициатора в альфа-олефинах. Полученный сополимер вместе с непрореагировавишми мономераьда поступает в отделитель высокого давления, где происходит отделение газовой смеси от сополимера.

Газ возвращается в смеситель, а сополимер поступает в отделитель низкого давления для полного удаления газовой смеси, а затем его выгружают Газ из отделителя низкого давлени поступает через холодильники в сепараторы, где происходит отделение этилена от винилацетата и альфа-олефинов. Синтез сополимеров проводят при давлении 200-3000 атм и при 7030 .

В предлагаемом процессе в качестве растворителя ини1диатора используют альфа-олефины, которые представляют собой жидкие продукты, не способные полимеризоваться,в присутствии перекисей при перекачивании насосами чго позволяет использовать имеющуюся в настоящее время в технологической схеме систему подачи и дозировки инициатора и не добавлять e лкocти и насосы для подачи пропана и пропилена.

Пример 1. Этилен, сжатый компрессором первого каскада до 250 атм, смешивают в смесителе с винилацетатом и возвратным газом, компримируют в компрессоре второго каскада до 3000 атм и направляют в реактор, куда подают и раствор инициатора в гексене-1.

Состав реакционной смеси: 15% винилацетата (ВА), 50% гексана-1, остальное - этилен. Температура синтеза 300°С, инициатор - перекись третичного бу.тила. Полученный сополимер с непрореагировавшей мономерной смесью подают в отделитель высокого давления, работающий при 250 атм и . Выделившаяся газовая смесь поступает в смеситель высокого давления,-а сополимер - в отделитель низкого давления для окончательного выделения непрореагировавших мономеров, после чего сополимер выгружают. Выход продукта составляет 36 кг/ч из1 л реакицонного объема, содержание звеньев Вй в сополимере

20%, разветвленность 4 СН,/100 С. Предельная температура фильтруемост при добавлении 0,05% сополимера в топливо минус 15 С. Предельная температура фильтруемости топлива без присадки минус 9°С.

Пример 2. В автоклав периодического действия емкостью 620 мп загружают 56 г винилацетата, 28 г пентена-1 и 1,0 г динитрила азоизомасляной кислоты в 100 мп бензола. Автоклав закрывают, нагревают до , добавляют этилен .до 200 атм.

Состав реакционной смеси: винилацетат 45%, пентен-1 22%, остальноеэтилен. Выход сополимера 5,7 г, содержание в нем звеньев винилацетата 50%, разветвленность 6 СН,/100 С Предельная температура фильтруемости при добавлении его 0,05% в топливо минус .

Пример 3. Процесс ведут так же, как в примере 2, только опы проводят при 500 атм и в присутствии 0,15 г перекиси третичного бутила в 100 МП бензола. Количество подаваемого винилацетата 56 г, смеси С -С 7-альфа-олефинов 11 г. Состав реакционной смеси: винилацетат 25%, олефины 5%, остальное - этилен Выход сополимера 7 г, содержание винилацетата в сополимере 28%, разветвленность 5 CH-j/lOO С.

Топливо с 0,05% сополимера имеет предельную температуру фильтруемости минус .

Пример 4. Процесс ведут так же, как в примере 3, но загружают 37 г винилацетата и 27 г гексена-1. Состав реакционной смеси: винилацетат 18%, гексен-1 13,5%. Полученный сополимер содержит 24% винилацетата и имеет разветвленность 4,6 При добавлении его в количестве 0,05% в топливо последнее имеет предельную температуру фильтруемости мийус 15 С.

Пример 5. Процесс ведут так же, как в примере 3, но загружают 85 г винилацетата и 56 г гексена-1. Состав реакционной смеси: винилацетат 36%, гекйен- 24%, остальное этилен. Полученный сополимер содержит 34% звеньев винилацетата и при добавлении его в количестве 0,05% в топливо предельная температура фильтруемости равна минус 15 С.

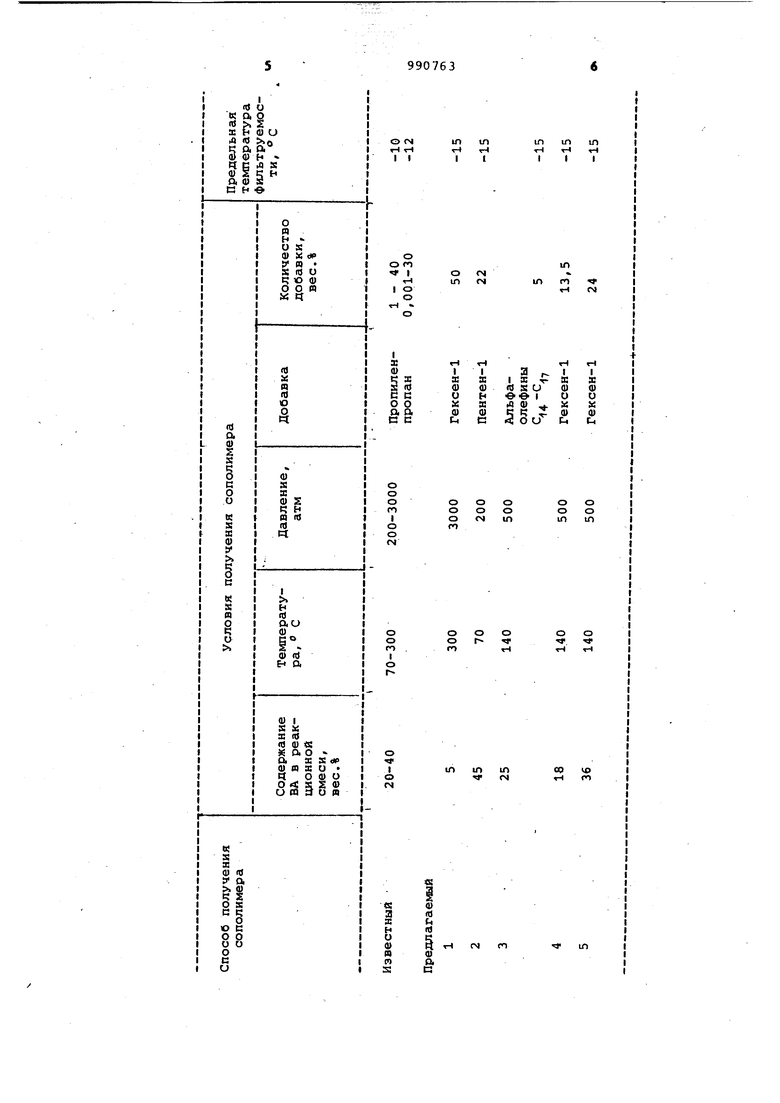

В таблице приведены данные, сравнивающие способность понижать предельную температур фильтруемости топлива присадок, полученных по известному и по предлагаемому способам.

1Л r

in rt I

ю

1Л

1Л

гИ

t-l I

r-t

I

I

1

in

о

(N ГМ

(J

n

in

тН

о о

о о ш

о о ш

о о о го

о о

Cv|

in

о

о

о

о г

т

ТГ тН

(Q VO

in

in

(N

ТГ

in

(N Как видно из приведенных данных присадка, синтезируемая по предлагае мому способу, позволяет получить топливо, обладакндее предельной температурой фильтруемости равной (). Кроме того, способ позволяет упростить технологию процесса сополи меризации за счет ликвидации емкостей и насосов для пропилена и пропана. Формула изобретения Способ получения сополимеров этилена сополимеризацией этилена и вини ацетатом по методу высокого давления с применением радикальных инициаторов, отличающийся тем. что, с целью улучшения депрессорных свойств конечного продукта и упрощения технологии процесса, процесс сополимеризации проводят в присутствии 5-50 вес.% от реакционной смеси Ci-C, -альфа-олефинов. Источники информации, принятые во внимание при экспертизе 1.Патент США 3093623, кл. 260-87.3, опублик. 1963. 2.Патент США 3159608, кл. 260-87.3, опублик. 1964. 3.Патент США 3126364, кл. 260-87.3, опублик. 1964. 4.Авторское свидетельство СССР по заявке № 2861862, кл. С 08 F 210/02, 1980 (прототип).

Авторы

Даты

1983-01-23—Публикация

1981-06-01—Подача