Известен способ получения гомополимеров и сополимеров винильных соединений путем полимеризации соответствующих мономеров в водной эмульсии.

Предлагаемый способ предусматривает полимеризацию винильных мономеров при постепенном введении во все возрастающем количестве первого эмульгатора, выбранного из группы, состоящей из алканоата, алкилсульфата или алкилсульфоната аммония, или щелочного металла, и содержащего в молекуле от 5 до 9 атомов углерода, с последующим введением в систему по достижении степени конверсии мономера, равной по меньщей мере 20%, второго эмульгатора, выбранного из группы, состоящей из алкилсульфата, алкиленсульфата или алкилсульфоната аммония, или щелочного металла, и содержащего в молекуле по меньщей мере 10 атомов углерода.

Предлагаемый способ позволяет получать стабильные латексы с частицами однородного размера. Эмульгатор первого типа, содержащий в молекуле менее 10 атомов углерода, считается «плохим эмульгатором при использовании его в процессах полимеризации. Он не обеспечивает получение стабильных латексов. Способ предусматривает применение сочетания «плохого эмульгатора с обычным

коммерческим «хорощим эмульгатором, содержащим в молекуле по меньщей мере 10 атомов углерода.

Предлагаемый способ получения гомополимеров и сополимеров винильных соединений заключается в смешении винильного мономера или смеси мономеров с инициатором полимеризации в водной среде при условиях (температура, давление, скорость перемещивания и

длительность процесса), обычных для эмульсионной полимеризации данного мономера. В эту систему в процессе реакции постепенно вносят эмульгатор с короткой цепью в два или несколько приемов или непрерывно, т. е. неопределенно больщим числом мелких порций, предпочтительно в 2-12 приемов, при небольшом производстве, или непрерывно при крупномасштабном производстве, в количестве от 0,2 до 2% от веса мономера. По достижении

степени конверсии от 20 до 100%, определяемом стандартными способами, вносят 0,05- 0,5% от веса мономера «хорошего эмульгатора, т. е. одно из коммерческих (технических) мыл с углеводородной цепью, содержащей 10

или более атомов углерода. Это «хорощее поверхностно-активное вещество можно загрузить в один прием, но лучще в 2-4 приема. Затем заканчивают процесс и получают стабильную полимерную эмульсию. Эмульсия может храниться более семи месяцев, между тем как до сих пор стабильность подобного латекса сохраняется максимум два-три месяца. Частицы получают однородного размера, причем размер их можно регулировать в интервале от 0,2 до 1,6 мк с отклонением ±0,2 мк. Можно также получить монодисперсные латексы с частицами размером 0,6- 0,7 мк.

Полимеризацию мономера, согласно изобретению, предпочтительно начинать в присутствии небольшого количества затравки, например заранее полученного латекса, при обычных условиях реакции с затравкой. Примерно через 0,5-2 час полимеризации начинают загружать порциями эмульгатор с короткой цепью, внося сначала 1/6-1/2 от общего его количества и повторяя загрузку периодически через регулярные интервалы времени, пока реакция не пройдет минимум на 20%. Далее вносят стандартный «хороший эмульгатор, загружая вначале 1/4-1/2 от всего количества его, а затем порции его периодически до тех пор, пока не будет обеспечена заданная степепь конверсии.

В соответствии с другой предпочтительной формой осуш,ествления предлагаемого способа в начале реакции полимеризации вводят некоторое количество эмульгатора с короткой цепью и затем этот эмульгатор добавляют периодически через интервалы от 0,5 до 2 час. В момент достижения конверсии мономеров 75-100°/о вносят такое количество эмульгатора с длинной цепью, чтобы снизить поверхностное натяжение системы от 45 до 70 дин, желательно до 50-60 дин. Можно также внести эмульгатор с короткой цепью в три приема- в первый прием 20% от всего количества, в последующие два приема по 40%, затем можно добавить в два приема реагент с длинной цепью. Последние порции эмульгатора с короткой цепью можно добавить одновременно с первой порцией «хорошего эмульгатора.

В качестве инициаторов процесса используют предпочтительно водорастворимую перекись или персульфат, например персульфаты щелочных металлов, в частности калия, натрия, лития, рубидия, цезия, аммония, морфолина, а также пербораты, перацетаты, перекись мочевины, перекись водорода, гидронерекись трет-бугкла, персульфаты этилендиамина и алканоламинов. Хорошие результаты дают также окислительно-восстановительные системы, а также маслорастворимые инициаторы, например перекиси ацетила, бензоила, лауроила и сукцинила. Полимеризацию осуществляют обычно в принятых условиях, предпочтительно в интервале 35-70°С, лучше при 40-55°С, в автоклаве при давлении, образующемся в результате реакции.

(буферный состав), рН не является критическим моментом. Необходимо, однако, обеспечить соответствующее перемешивание реакционной массы: при недостаточном перемешнвании образуются две фазы, при слишко.м энергичном перемешивании происходит коагуляция.

Ниже приведены примеры, иллюстрирующие изобретение.

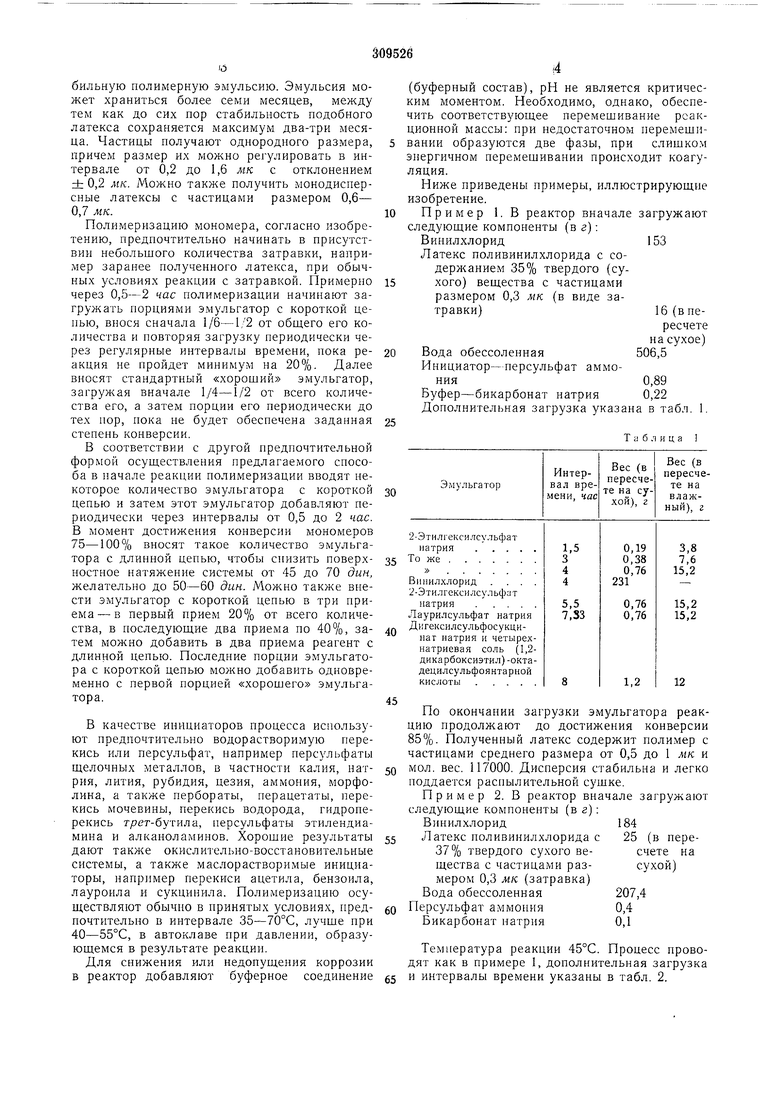

Пример 1. В реактор вначале загружают следующие компоненты (в г):

Винилхлорид153

Латекс поливинилхлорида с содержанием 35% твердого (сухого) вещества с частицами

размером 0,3 мк (в виде затравки)

16 (в пересчетена сухое)

Вода обессоленная 506,5 Инициатор-персульфат аммо0,89 ния Буфер-бикарбонат натрия 0,22

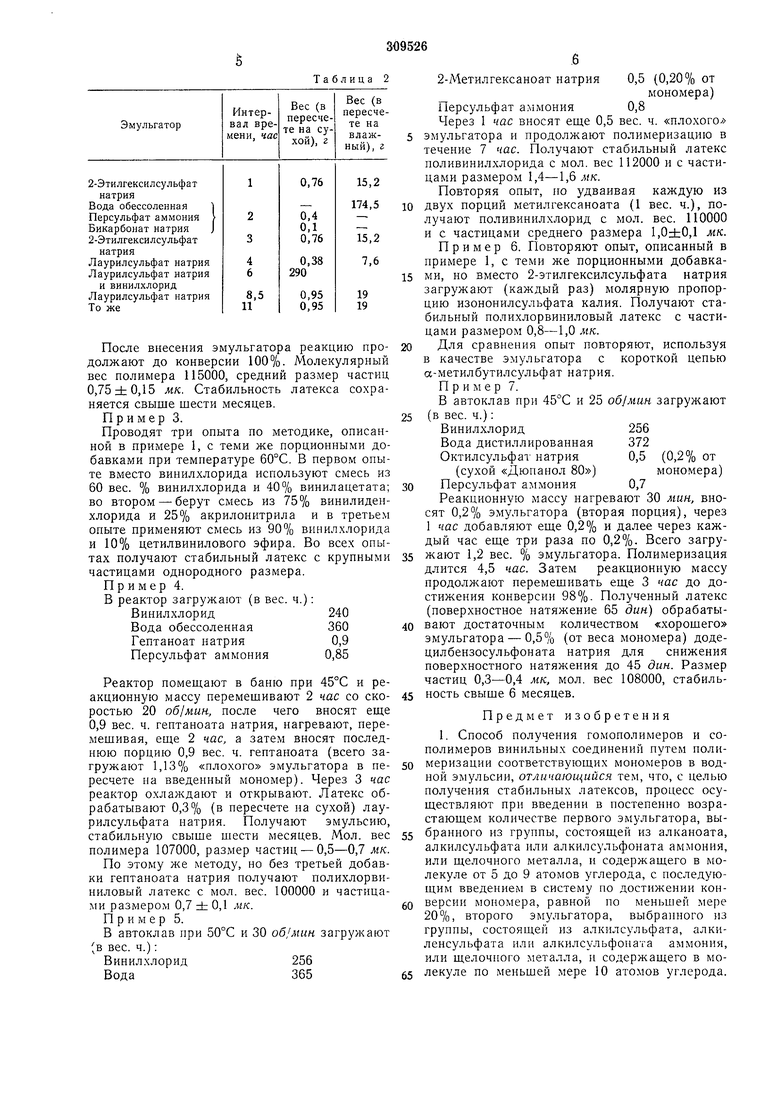

Дополнительная загрузка указана в табл.

Таблица

По окончании загрузки эмульгатора реакцию продолжают до достижения конверсии 85%. Полученный латекс содержит полимер с частицами среднего размера от 0,5 до 1 мк и мол. вес. 117000. Дисперсия стабильна и легко поддается распылительной сушке.

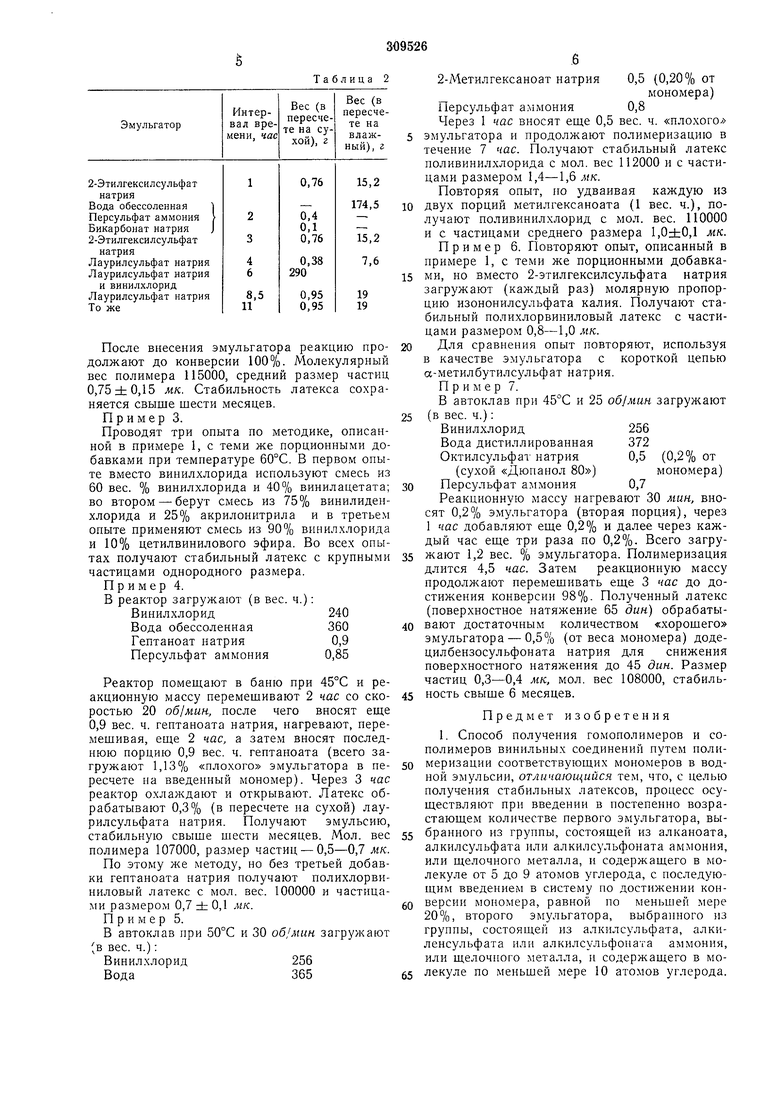

Пример 2. В реактор вначале загружают следующие компоненты (в г):

Винилхлорид

184

Латекс поливинилхлорида с

25 (в пере37% твердого сухого весчете на сухой) щества с частицами размером 0,3 мк (затравка)

Вода обессоленная

207,4 Персульфат аммония

0,4

Бикарбонат натрия

0,1 Таблица 2 После внесения эмульгатора реакцию продолжают до конверсии 100%. Молекулярный вес полимера 115000, средний размер частиц 0,75 ±0,15 мк. Стабильность латекса сохраняется свыше шести месяцев. Пример 3. Проводят три опыта по методике, описанной в примере 1, с теми же порционными добавками при температуре 60°С. В первом опыте вместо винилхлорида используют смесь из 60 вес. % винилхлорида и 40% винилацетата; во втором - берут смесь из 75% винилидеихлорида и 25% акрилонитрила и в третьем опыте применяют смесь из 90% винилхлорида и 10% цетилвинилового эфира. Во всех опытах получают стабильный латекс с крупными частицами однородного размера. Пример 4. В реактор загружают (в вес. ч.): Винилхлорид240 Вода обессоленная360 Гептаноат натрия0,9 Персульфат аммопия0,85 Реактор помеш,ают в баню при 45°С и реакционную массу перемешивают 2 час со скоростью 20 об/мин, после чего вносят еш.е 0,9 вес. ч. гептаноата натрия, нагревают, перемешивая, еще 2 час, а затем вносят последнюю порцию 0,9 вес. ч. гентаноата (всего загружают 1,13% «плохого эмульгатора в пересчете на введенный мономер). Через 3 час реактор охлаждают и открывают. Латекс обрабатывают 0,3% (в пересчете на сухой) лаурилсульфата натрия. Получают эмульсию, стабильную свыше шести месяцев. Мол. вес полимера 107000, размер частиц -0,5-0,7 мк. По этому же методу, но без третьей добавки гептаноата натрия получают полихлорвиниловый латекс с мол. вес. 100000 и частицами размером 0,7 ± 0,1 мк. Пример 5. В автоклав при 50°С и 30 об/мин загружают (в вес. ч.): 5 10 15 20 25 30 35 40 45 50 55 50 0,5 (0,20% от 2-Метилгексаноат натрия мономера) Персульфат а.ммония0,8 Через 1 час вносят еще 0,5 вес. ч. «плохого- эмульгатора и продолжают полимеризацию в течение 7 час. Получают стабильный латекс поливинилхлорида с мол. вес 112000 и с частицами размером 1,4-1,6 мк. Повторяя опыт, по удваивая каждую из двух порций метилгексаноата (1 вес. ч.), получают поливинилхлорид с мол. вес. 110000 и с частицами среднего размера 1,0±0,1 мк. Пример 6. Повторяют опыт, оцисанный в примере 1, с теми же порционными добавками, но вместо 2-этилгексилсульфата натрия загружают (каждый раз) молярную пропорцию изононилсульфата калия. Получают стабильный полихлорвиниловый латекс с частицами размером 0,8-1,0 мк. Для сравнения опыт повторяют, используя в качестве эмульгатора с короткой цепью а-метилбутилсульфат натрия. Пример 7. В автоклав при 45°С и 25 загружают (в вес. ч.): Винилхлорид Вода дистиллированная 0,5 (0,2% от Октилсульфат натрия (сухой «Дюпапол 80) мономера) Персульфат аммония 0,7 Реакционную массу нагревают 30 мин, вносят 0,2% эмульгатора (вторая порция), через 1 час добавляют еще 0,2% и далее через каждый час еще три раза по 0,2%. Всего загружают 1,2 вес. % эмульгатора. Полимеризация длится 4,5 час. Затем реакционную массу продолжают перемешивать еще 3 час до достижения конверсии 98%. Полученный латекс (поверхностное натяжение 65 дин) обрабатывают достаточным количеством «хорошего эмульгатора - 0,5% (от веса мономера) додецилбензосульфоната натрия для снижения поверхностного натяжения до 45 дин. Размер частиц 0,3-0,4 мк, мол. вес 108000, стабильность свыше 6 месяцев. Предмет изобретения 1. Способ получения гомополимеров и сополимеров винильных соединений путем полимеризации соответствующих мономеров в водной эмульсии, отличающийся тем, что, с целью получения стабильных латексов, процесс осуществляют при введении в постепенно возрастающем количестве первого эмульгатора, выбранного из группы, состоящей из алканоата, алкилсульфата или алкилсульфоната аммония, или щелочного металла, и содержащего в молекуле от 5 до 9 атомов углерода, с последующим введением в систему по достижении конверсии мономера, равной по меньшей мере 20%, второго эмульгатора, выбранного из группы, состоящей из алкилсульфата, алкиленсульфата или алкилсульфоната аммония, или щелочного металла, н содержащего в мо72. Способ по п. 1, отличающийся тем, что первый эмульгатор вводят в количестве 0,2- 8 2% и второй - в количестве 0,05-0,5% от веса мономера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1972 |

|

SU359834A1 |

| Способ получения латексов (со)полимеров винилхлорида | 1975 |

|

SU833164A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ | 1971 |

|

SU308584A1 |

| Способ получения монодисперсных латексов поливинилхлорида | 1980 |

|

SU979375A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИИИЛХЛОРИДА | 1972 |

|

SU329187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ Дз- ИЛИ Д^-ФЕНИЛ- ЦИКЛОГЕКСЕНОВЫХ КИСЛОТ | 1970 |

|

SU269807A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРОВ ДЛЯ ВОДНО- ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ КАУЧУКА | 1970 |

|

SU268308A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ ПОЛИМЕРОВ, ЭМУЛЬСИОННЫЕ ПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2435788C2 |

| Способ получения поливинилхлорида | 1975 |

|

SU539898A1 |

Авторы

Даты

1971-01-01—Публикация