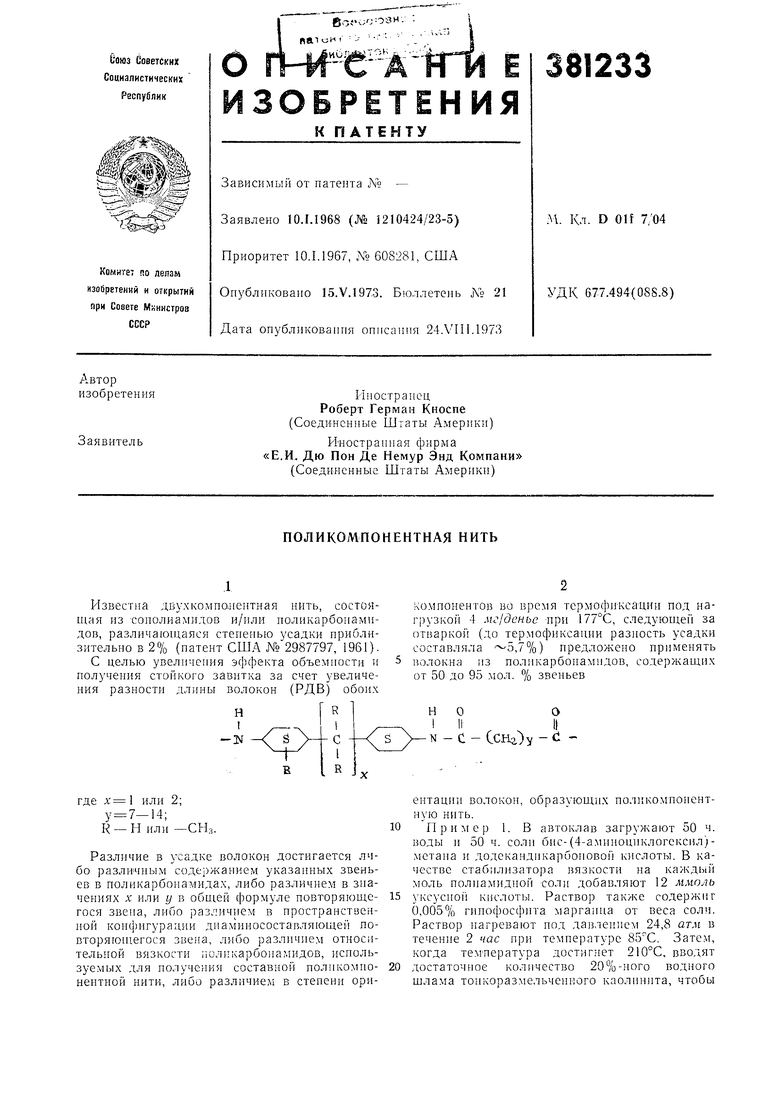

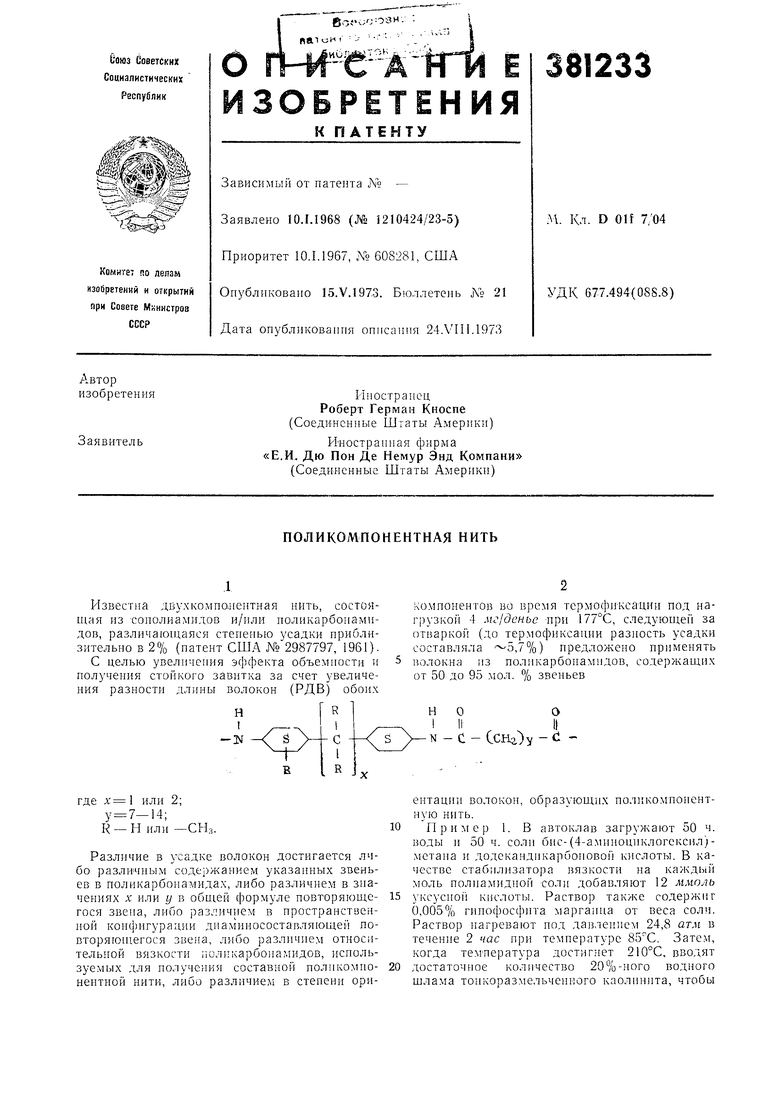

Известна дву.хкомпо.нентная нить, состояН1ая из сонолиамидов и/или поликарбопамндов, различающаяся степепыо усадки приблизительио в 2% (патент США №2987797, 1961). С целью увеличения эффекта объемиости и получения стойкого завитка за счет увеличения разности длины волокон (РДВ) обоих НR J S где х 1 или 2; у-7-14; R Н или - СНз. Различие в усадке волокон достигается либо разли1Ч}1ым соде1)жанием указанных звеньев в поликарбонамидах, либо различием в зиачениях X или у в обпдей формуле повторяющегося звена, либо различием в иространственной конфигурации днамииосоставляющей повторяюи1егося звена, либо различием относительной вязкости полнкарбонамидов, исиользуемых для получения составной поликомнонентной нити, либо различием в стеиеин орикомпонентов во время термофиксации под наг|1узко | 4 мг/дсньс при 177°С, следующей за отваркой (до термофиксации разность усадки составляла ,7%) предложено применять волокна из поликарбонамидов, содержащих от 50 до 95 мол. % звеньев НОО 11II N -С - Сснг)у - ентации волокон, образующих поликомпонентную нить. Иример 1. В автоклав загружают 50 ч. воды и 50 ч. соли бис-(4-аминоцнклогексил)метаиа и додеканднкарбоиовой кислоты. В качестве стабилизатора вязкости на каждый моль полиамидной соли добавляют 12 ммоль уксусно кислоты. Раствор также содержит 0,005% гинофосф1гга марганца от веса соли. Раствор нагревают нод давлением 24,8 атм в течение 2 час при температуре . Затем, когда температура достигнет 210°С, вводят достаточное количество 20%-ного водного шлама тонкоразмельченного каолинита, чтобы

получить 2%-iiyro концентрацию каолинита в конечном иолимере. После этого давл&ние нонижают до атмосферного, повышая одновременно температуру до 315°С, и полимер выдерживают 1 часпод.вакуумом (36,4 см). Затем полимер выдавливают и режут па чеп1уйки. Относительная вязкость полимера 45,9.

Подобным же способом готовят сополимер из соли бис-(4-амппоциклогексил)-метана я смеси додекандикарбоновой и изофталевой кпслот. Смешанные кислоты включают 8,7 вес. % изофталевой кислоты, чтобы обеспечить содержаиие изофталевого комнопента в конечном полимере 10 вес. % илп 12,3 мол. %. Диамин содержит 70% транстранс (Т Т)-изомера. Кроме того, добавляют 6,8 ммоль уксусной кислоты на 1 моль соли. Относительная вязкость полимера 52,5.

Полимер и сополимер расплавляют отдельно в аппаратах шнекового типа и затем одновременно формуют через общую фильеру при 325°С. При этом образуется 34 трехлепестковых волокна. Относительная вязкость волокон гомополимера 36,2, волокон сополимера-34,7.

Волокна двух полимеров мгновенно охлаждают и подают на валик, на котором производится обычиое замасливание, затем волокна переводят па пару подающих роликов с механическим приводом, которые враидаются с окружной скоростью 731 м/мин. Далее пряжа проходит вокруг вытяжного штифта, нагретого до 120°С, и лаиравляется на пару вытяжных роликов, враща1оии1хся со скоростью 1535 м/мин, нагретых до 120°С. Затем пряжу подают на пару отжигиых роликов, вращающихся со скоростью 1535 м/мин, где иряжа .нагревается до 150-160°С, после чего она скручивается. После крутки пряжа поступает па пару ненагретых роликов, вращающихся с окружной скоростью 1544 м/мин, и наматывают обычным способом в паковку со скоростью 1508 м/мин. Пряжу пропускают щесть раз вокруг подающих роликов, восемь раз вокруг вытяжных и отжиговых роликов и inecTb раз вокруг последних, иенагретых роликов. Пряжа имеет 63 денье. Усадка пряжи в кипящей воде под нагрузкой 4 мг/денье равна 9,4% и удлинение 5,7%. После выпаривания и тер.мофиксации при 177°С усадка пряжи 32% удлинение 34,5%.

Гладкопереплетеная ткань, выткан.пая из пряжи, изготовлепной, как описано, промывается без внутреннего напряжения на кипу, высушивается и термофиксируется. Полученная ткань характеризуется улучщеппыми объемностью и застилом по сравнению с этими показателями обычной нейлоновой ткани. Ткань имеет теплое упругое шелковистое туще, которое отличается от туше обычной нейлоновой ткани. Эта ткань также качественнее ткан.и из пряжи смешаниой усадки как но объемности, застилу и эстетическим нризнакам, так и по характеристике стирки и износа.

Пример 2. Изготовленный в автоклаве полимер содержит 50 ч. воды и 50 ч. соли бис(4-амипоциклогексил) -метана и додекаидикарбоновой кислоты. Диамин содержит 80% Т-Т изомера. В качестве стабилизатора вязкости добавляют 23,8 Л1моль уксусной кислоты на каждый моль полиамидной соли. Раствор содержит такое количество двуокиси титана, которое обеснечивает коннептращио его в конечном полимере 0,3 вес. %. Раствор также содержит 0,005% гипофосфнта марга ца. Этот раствор пагревают под давлением 24,8 атм 2 час, одновременно повышая температуру до 285°С. Затем давлен1 е снижают до атмосферного, а температуру повышают до 315°С, и полимер выдерживают в этих условиях 1 час. Далее иолимер выдавливают и режут на чешуйки. Относнтельная вязкость полимера 51,0 (измеренная па 5,5 г в 50 мл 98%-пого раствора муравьииой кислоты).

Два полимера плавят отдельно в шнековых аппаратах при температуре 305°С и выдавливают одновременно через две группы разных отверстий в общей фильере для иолучения 34 трех тепестковых волокоп (17 от чаждого полимера). Молекулярный вес волокон, содержащих 80% Т-Т-изомера, 11400, молекулярный вес волокон, содержащих 45% Т-Т-изомера, 17700.

Волокна двух полимеров мгновенно охлаждают и пропускают через валик для нанесения замасли)зателя, затем их соединяют и пропускают через пару подающих роликов, вращающихся со скоростью 822,6 м/ми.н. Пряжу пропускают через пару ненагретых, пытяжвых роликов, враи1,ающихся со скоростью 16452 м/мин, так что оиа вытягивается в два раза по сравнению с первоначальной длиной. Далее пряжу пропускают вокруг пары роликов с механическим приводом, вращающихся с окружной скоростью 1508 м/мин, размещенных в термокамере, температура в которой поддерживается 125°С. Из камеры пряжа поступает па пару роликов, врапдающихся со скоростью 1508 м/.нин, а затем на обычньп наматываюпи1Й аппарат, на котором ее наматывают в паковку со скоростью 1499 м/мин. Пряжу пропускают шесть раз вокруг подающих роликов, восемь раз вокруг вытяжных роликов, восемь раз вокруг нагретых роликов и шесть раз вокруг непагретых роликов. Копечпая пряжа имеет 63 денье. Усадка пряжч в кипящей воде под нагрузкой 4 мг/двнье 7% и удлипепие 5%.

Гладкопереплетеная , изготовленная из этой пряжи, обработаппая по примеру 1, аналогична ткани примера 1 по объемности, застилу и эстетическим призиакам.

ПовторяЕот при.мер 2, используя полимеры различной относительной вязкости. Охносительпая вязкость 80% Т-Т полимера после выдавливания 22,6, относительная вязкость 45% Т-Т полимера 30,5. Усадка пряжи и удлинение в кипящей воде под нагрузкой 4 соответственно равны 7 и 5,5%. После выпаривания и термофиксации под нагрузкоГ 4 мг/денье усадка 11,1% и удлинение 7,6%.

Пример 3. Ю-филаментную пряжу, имеющую титр 26 денье, содержащую пять трехлепестковых волокон высокой усадки и пять трехлепестковы.х волокон низкой усадки, изготовляют по примеру 2, за исключением того, что коэффициент вытягивания в данном 2,7 и скорость прядения 425 м/мин. Молекулярньп вес 45% Т-Т волокон 17500, молекулярный вес 80% Т-Т волокон 10900, удлинение 3%.

Пряжу перерабатывают в продольноплатирован.ную трикотажную ткань с 64 петельными столбиками и 50 петельными рядами. Ткань промывают в кипящей воде и высушивают, после чего термофиксируют в состоянии релаксации при 190°С в течение 20 сек. Объемность ткани 6,18 , объемность 10-филаментной коммерческой нейлоновой трикотал-:ной ткани 30 денье с 60 петельными столбиками и 58 петельными рядами, отделанной аналогично, 3,76 .

Пример 4. Гомополимер изготавливают в автоклаве. Он содержит 40 ч. воды и 60 ч. соли бис-(4-аминоциклогексил)-метана и додекандикарбоновой кислоты. Диамин содержит 70% Т-Т-изомера. В качестве стабилизатора вязкости добавляют 12 ммоль уксусной кислоты на каждый моль полиамидной соли. Раствор также содерл ит 0,005% гипофосфита марганца. Раствор нагревают под давлением 24,8 атм в течение 2 час при температуре 85°С. Нагрев продолжают и по достижении , вводят такое количество тонкоразмельченного каолинита, которое обеспечивает 5%-ную концентрацию его в конечном полимере. Затем давление понижают до атмосферного, а температуру повышают до 315°С. Через автоклав в течение 3 час медленно прОПускают азот для удаления воды. Далее полимер выдавливают и режут на чешуйки. Относительная вязкость полимера 29,9.

Сополимер А готовят аналогично из соли додекандикарбоновой кислоты и смеси 70% Т-Т бис-(4-аминоциклогексил)-метана и метаксилилендиамина. Перемешанные диамины содержат 8,1 вес. % метаксилилепдиамина, что достаточно для получения 10 вес. % или 11,90 мол. % соответствующих полимерных ячеек в конечном сополимере. В процессе полимеризации добавляют такое количество гонкоразмельченного каолинита, которое обеспечивает 2%-ную концентрацию его на вес иолимера. Относительная вязкость полимера 43,1.

Сополимер Б готовят аналогично из соли додекандикарбоновой кислоты и смеси 70% Т-Т бис-(4-аминоциклогексил)-метана и гексаметилендиамииа. Перемешанные диамины содержат 11,3 вес. % гексаметилендиамина, что достаточно для образования 15 вес. % или 18,8 мол. % соответствующих полимерных ячеек в конечном полимере. В процессе полимеризации добавляют такое количество тонкоразмельченного каолиита, чтобы количество его составляло 2% на вес полимера. Относительная вязкость полимера 46,2.

Гомополимер и сополимер из додекандикарбоновой кислоты и смеси бис-(4-ам пюциклогексил)-метаиа и метаксилилендиамина плавят отдельно н выдавливают но нримеру 1. Они образуют смесь 17 волокон круглого сечения гомополимера и 17 волокон круглого сечения сополимера. Поверхность фильеры обрабатывают паром при 250°С. Волокно обрабатывают по примеру 1, за исключением крутки и окружной скорости развых роликов: скорость подающего ролика 1233 м1мпн, вытяжного 2742 м/мин; скорость отж гового ролика 2563 м/мин (при температуре, указанной в таблице), скорость последнего ненагретого ролика 2623 м/мин. Пряжу наматывают в паковку со скоростью 2564 м/мин. Конечная пряжа имеет 60 денье. Относительная вязкость после выдавливания гомополимера 31, сополимера 44.vS.

Пряжу 60 денье, содержащую смесь 17 гомополимерных и 17 сополимерных волокон, готовят из гомополимера и сополимера, которые получают из CMecii бис-(4-амииоциклогексил)-метана и гексаметилендиамина и додекапдикарбоновой кислоты по указанному способу, за исключением того, что скорость последних ненагретых роликов 2552 м/мин. Относительная вязкость после выдавливания гомополимера 31 и сополимера 49,6. Пряжу выпаривают под нагрузкой 4 мг/денье и термофиксируют при Г77°С под нагрузкой 4 мг/денье.

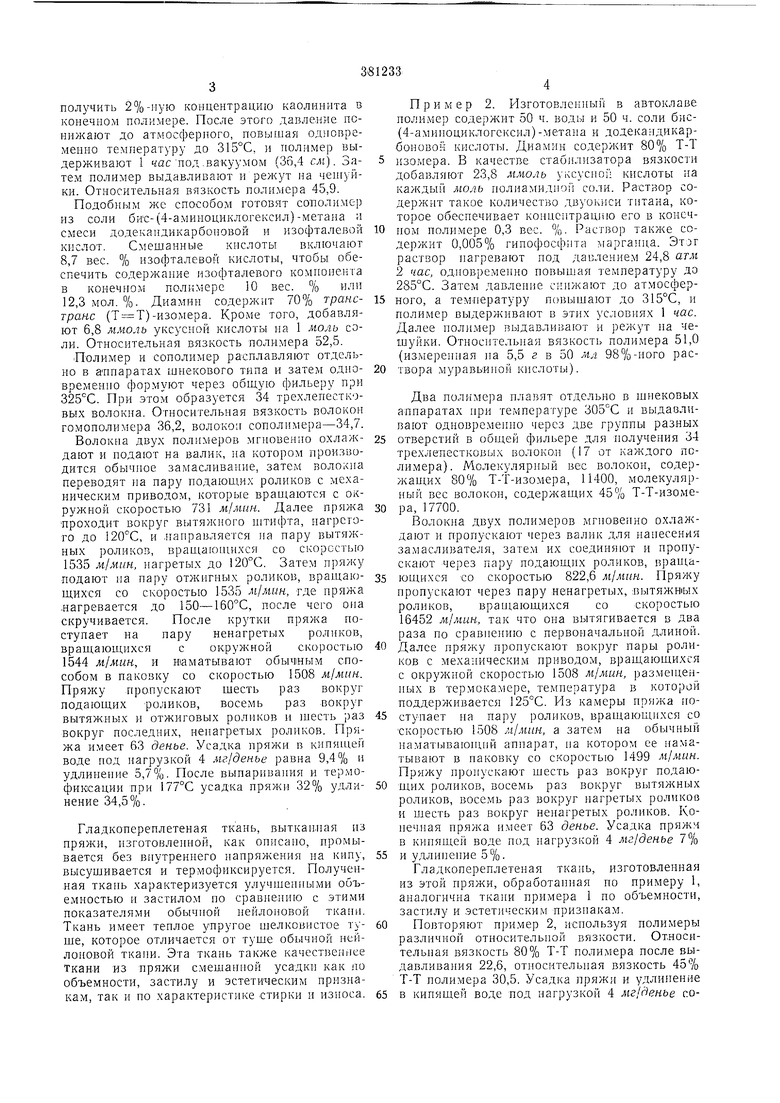

Полученные результаты прн1 едеиы в таблице.

Как видно из таблицы, после термофиксацин удлинение пряжи значительно увеличивается.

Пример 5. Сополимер (90:10) готовят из соли 70% Т-Т бис-(4-аминоциклогексил)метана и смеси додекандикарбоновой и изофталевой кислот по примеру 4. Другой сополимер готовят аналогично )3 смеси додекандикарбоновой и себациновой кислот. Смесь содержит такое количество себациновой кислоты, чтобы получить 10 вес. % себациновых полимерн1з1х ячеек в конечном сополимере.

Два сополимера плавят, выдавливают и пере7

рабатывают в синтетическую пряжу, которую вытягивают по примеру 4. Пряжа имеет 60 депье. Относительная вязкость сополимера, изготовленного с примесью изофталевой кислоты, после выдавливания 53,0. относительная вязкость другого сополимера 65,3. Усадку А удлинение в кипящей воде определяют, как описано вьмне. Усадка 7,7%, удлинение 3,3%. После выпаривания и термофиксации при 177°С под нагрузкой 4 мг/денье усадка 21,5%. а удлинеиие 14,7%.

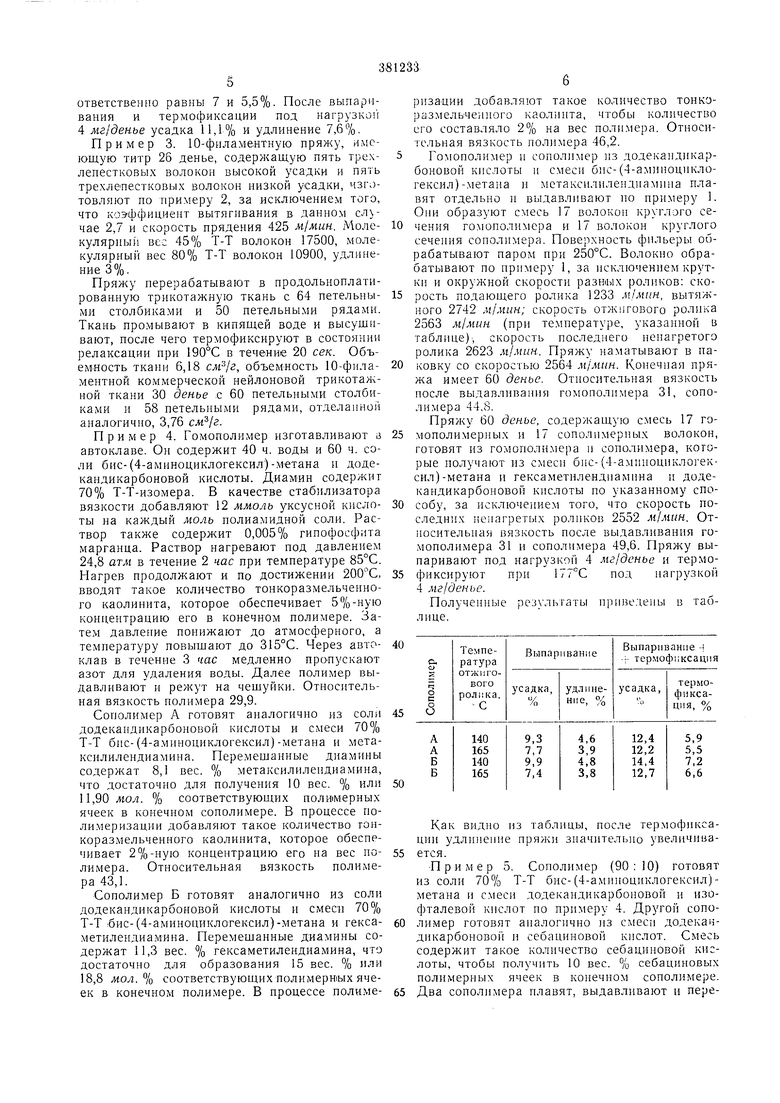

Пример 6. Полимер с относительпой нязкостью 86,5, изготовлеи11ый из соли 70% Т-Т бис- (4-аминоциклогекси1.л) -метаиа и додекандикарбоновой кислоты, выдавливают с образованием 34 волокон трехлепесткового сечения. Волокна мгновенно охлаждают по приAlepy 4. Поверхность фильеры обрабатывают наром при 160°С. После охлаждения волокиа пропускают шесть раз вокруг пары подаюнтих роликов, враиитюн|ихся с окружной скоростью 1051 м/лшн. После схода с подающих роликов волокпа разделяют на два пучка по Г/ волокон в каждом. Один пучок волокон пропускают вокруг трубки диаметром 3,7 см, иагретой на 120°С, затем вокруг пары вытяжных роликов, нагретых до 150°С и вращающихся с окружной скоростью 1312 м/мин, далее - вокруг пары иенагретых роликов, вращаюндихся с окружиой скоростью 1302 м/мин.

Другой пучок волокон пропускают после подающих роликов вокруг барабана диаметром 15,2 см, нагретого до 120°С, затем вокруг пары вытяжных роликов, нагретых до 180°С, вращающихся с окружной скоростью 1289 м/мин. С вытяжных роликов волокиа переводят на пенагретые ролики, вокруг которых пропускают восемь раз волокна, скомбинированные с первой группой волокон. Затем комбинированную пачку волокон пропускают последователыю через сплетающиеся струи двух сопел. Затем пряжу наматывают обычным способом в паковку со скоростью 1270 м/мин. Показатель ориентации волокон высокой усадки 1,60 (которые нагревают до 150°С), и 2,86 - для волокои низкой усадки.

После выпаривания в кипящей воде под нагрузкой 4 мг/деньв усадка 7,2%, а удлинение 4%. После вынаривания н термофиксации при усадка 10,3%, а удлинение 4,6%.

Предмет изобретения

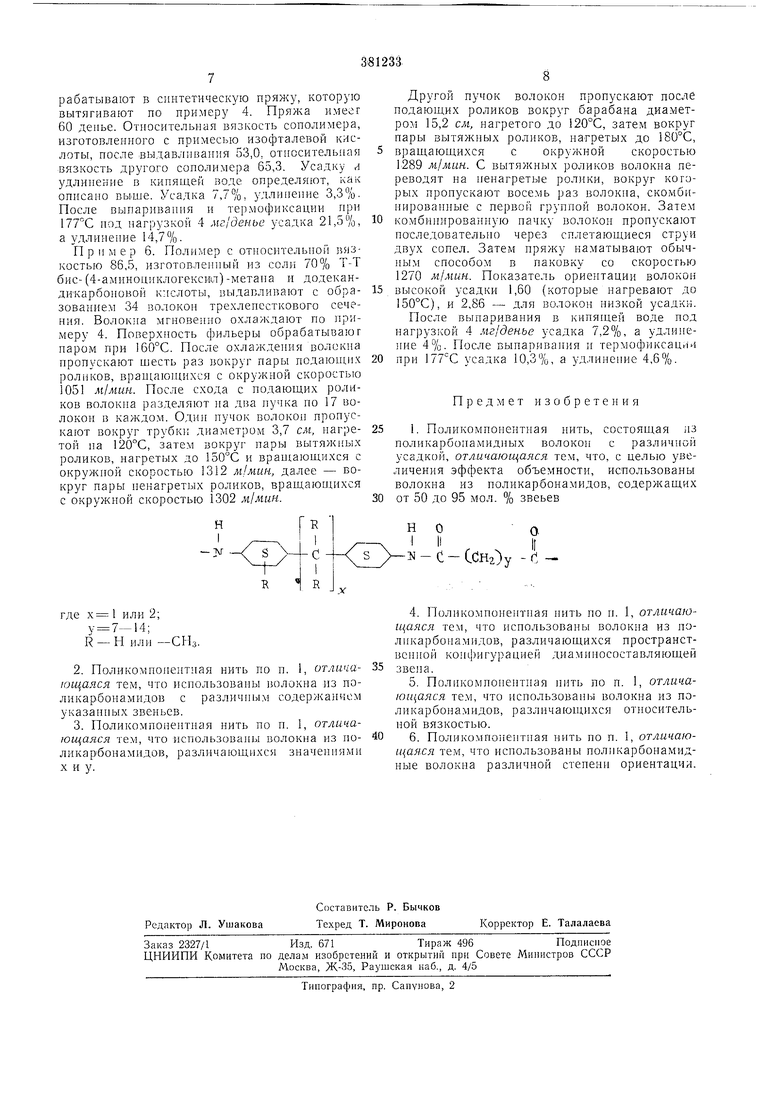

1. Поликомноиентиая иить, состоящая ii3 поликарбонамидпых волокон с различной усадкой, отличающаяся тем, что, с целью увеличения эффекта объемности, использованы волокиа из поликарбонамидов, содержащих

от 50 до 95 мол. % звеьев

ССНг

г;у где х 1 или 2; У 7-14; R -П или --СПз.

2.Поликомнонентная нить но п. 1, отличающаяся тем, что использоваиы волокна из поликарбоиамидов с различным содержанием указанных звеньев.

3.Поликомнонеитиая нить по п. 1, отличающаяся тем, что использованы волокна из поликарбонамидов, различающихся значеннямн X и у.

4.Поликомпонентиая нить по и. 1, отличающаяся тем, что использоваиы волокна из поликарбоиамидов, различающихся пространственной конфигурацией диамниосоставляющей звена.

5.Поликомноиентная иить по н. 1, отличаЮ11(аяся тем, что использованы волокна из поликарбонамидов, различаюц;ихся относительной вязкостью.

6.Поликомпонентная нить по п. 1, отличающаяся тем, что использованы поликарбонамидиые волокна различной степени ориентации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛКИ ПОЛИАМИДНОГО ВОЛОКНА | 1972 |

|

SU359848A1 |

| БИБЛИОТЕЧКА | 1971 |

|

SU294350A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1972 |

|

SU353429A1 |

| СНОСОВ ПОЛУЧЕНИЯ ФОТОТЕРМОГРАФИЧЕСКИХ РЕПРОДУКЦИЙ | 1969 |

|

SU242788A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИОЛЕФИНОВ | 1970 |

|

SU271425A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ГАЛОИДПРОИЗВОДНЫХ ЭТИЛЕНА | 1973 |

|

SU365070A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИОЛЕФИНОВ | 1969 |

|

SU251501A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ПОЛИКОНДЕНСАЦИИ ОКСАЗОЛИДИНОВ с ПОЛИИЗОЦИАНАТАМИ | 1973 |

|

SU370783A1 |

| ВЫСОКОКОНТРАСТНЫЙ ГАЛОГЕНИДОСЕРЕБРЯНЫЙ ФОТОГРАФИЧЕСКИЙ МАТЕРИАЛ | 1971 |

|

SU289646A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1972 |

|

SU359834A1 |

Авторы

Даты

1973-01-01—Публикация