6 0ч /

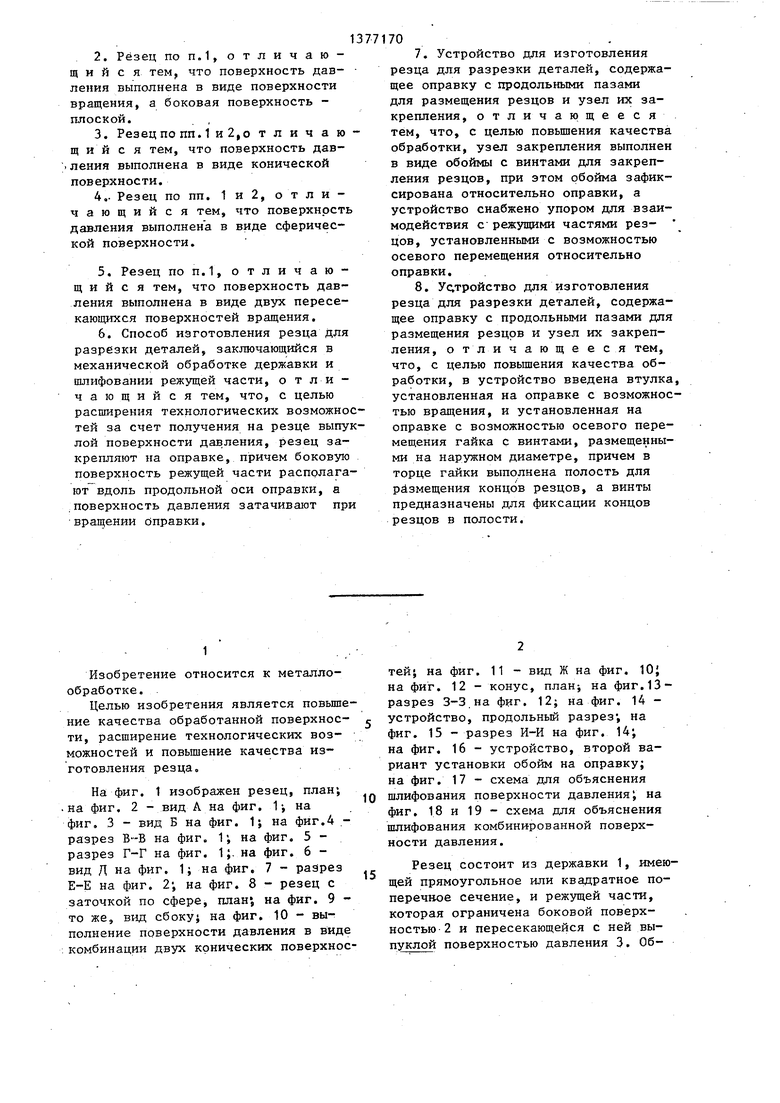

ее ч 2,Резец по п.1, отличающий с я тем, что поверхность дав- ления выполнена в виде поверхности вращения, а боковая поверхность - плоской.

3.Резец по пп.1и 2, отличаю щ и и с я тем, что поверхность дав ления выполнена в виде конической поверхности.

4,. Резец попп. 1и2, отличающийся тем, что поверхность давления выполнена в виде сферической поверхности.

5.Резец поп.1, отличающийся тем, что поверхность давления выполнена в виде двух пересекающейся поверхностей вращения.

6.Способ изготовления резца Для разрезки деталей, заключающийся в механической обработке державки и шлифовании режущей части, о т ли - чающийся тем, что, с целью расширения технологических возможнотей за счет получения на резце выпулой поверхности давления, резец за- крегшяют на оправке, причем боковую поверхность режущей части располагают вдоль продольной оси оправки, а поверхность давления затачивают при вращении оправки.

7.Устройство для изготовления резца для разрезки деталей, содержащее оправку с продольными пазами для размещения резцов и узел их закрепления, отличак1щееся тем, что, с целью повьщ1ения качества обработки, узел закрепления выполнен в виде обоймы с винтами для закрепления резцов, при этом обойма зафиксирована относительно оправки, а устройство снабжено упором для взаимодействия с режущими частями рез- цов, установленными с возможностью осевого перемещения относительно оправки.

8.Ус;тройство для изготовления резца для разрезки деталей, содержащее оправку с продольными пазами для размещения резцов и узел их закрепления, отличающееся тем, что, с целью повыщения качества обработки, в устройство введена втулка установленная на оправке с возможностью вращения, и установленная на оправке с возможностью осевого перемещения гайка с винтами, размещенными на наружном диаметре, причем в торце гайки выполнена полость для размещения концов резцов, а винты предназначены для фиксации концов резцов в полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| Способ заточки переходно-зачищающей кромки резца | 1981 |

|

SU1122481A1 |

| Способ заточки резцов | 1984 |

|

SU1225765A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Способ шлифования криволинейных режущих кромок резцов | 1986 |

|

SU1357195A1 |

| Способ заточки вспомогательных задних поверхностей резцов | 1986 |

|

SU1423354A1 |

| Ротационный резец | 1983 |

|

SU1140891A1 |

| Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой | 1987 |

|

SU1491666A1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

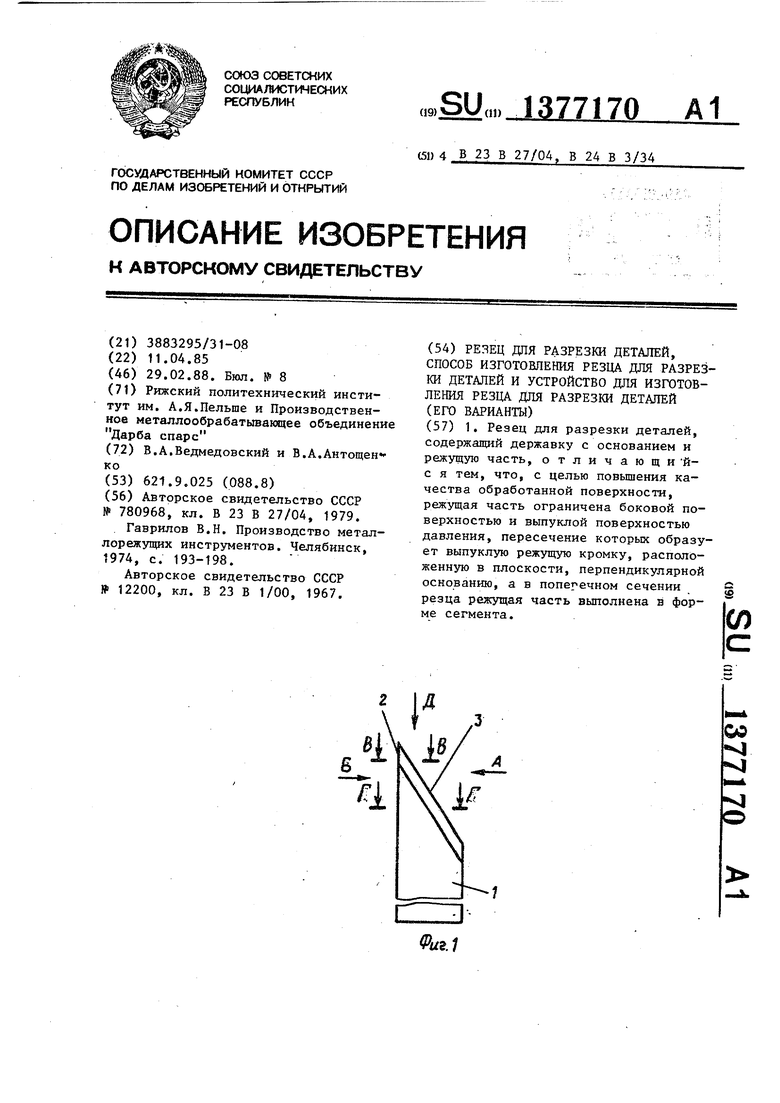

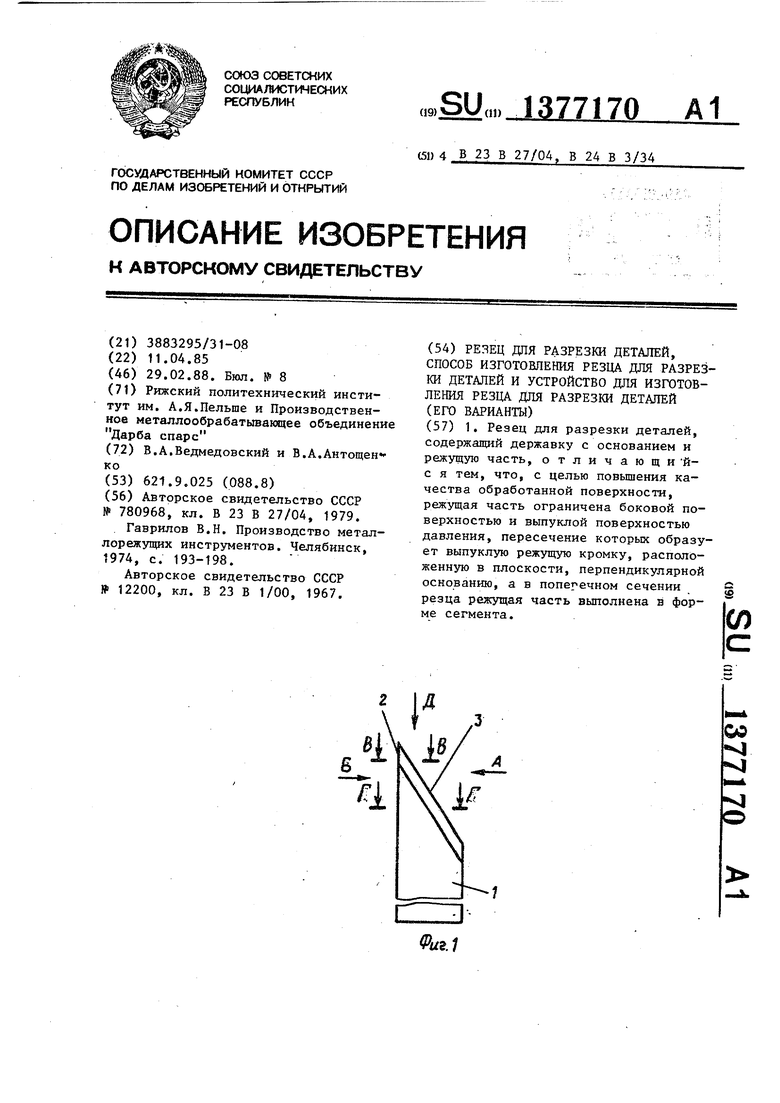

1. Резец для разрезки деталей, содержащий державку с основанием и режущую часть, отличающи й- с я тем, что, с целью повьппения качества обработанной поверхности, режущая часть ограничена боковой поверхностью и выпуклой поверхностью давления, пересечение которых образует выпуклую режущую кромку, расположенную в плоскости, перпендикулярной основанию, а в поперечном сечении резца режущая часть выполнена в форме сегмента. W

1

Изобретение относится к металлообработке.

Целью изобретения является повьше- ние качества обработанной поверхности, расширение технологических возможностей и повышение качества изготовления резца.

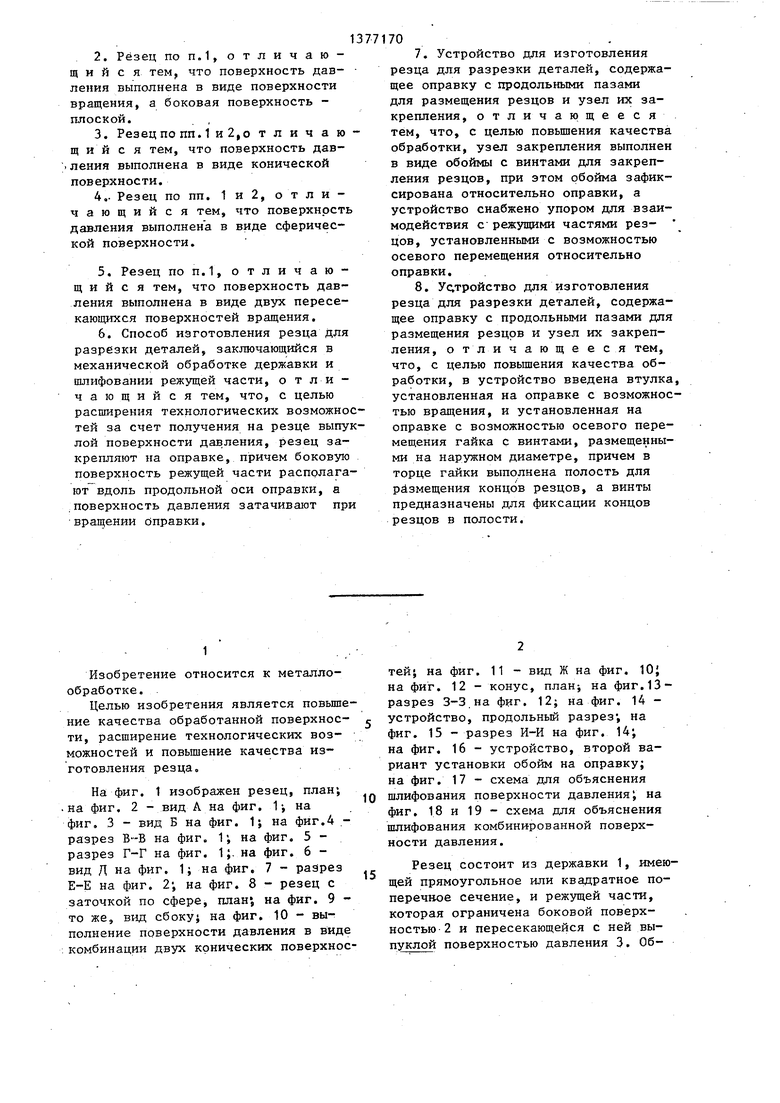

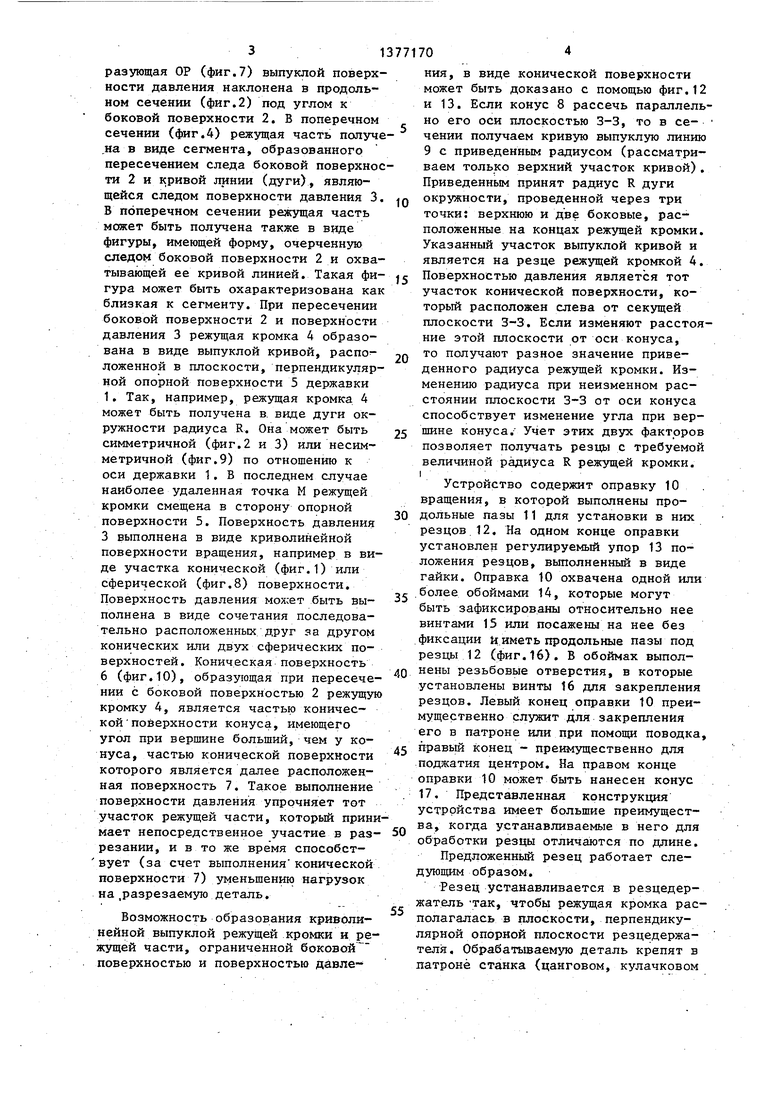

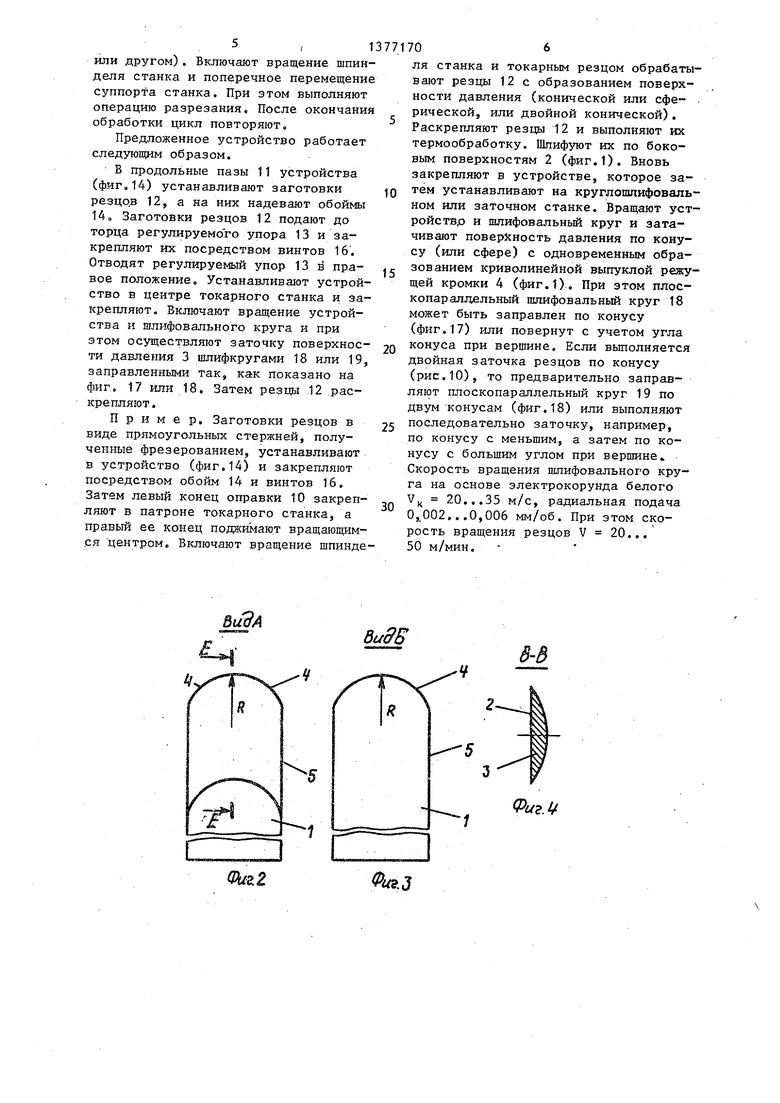

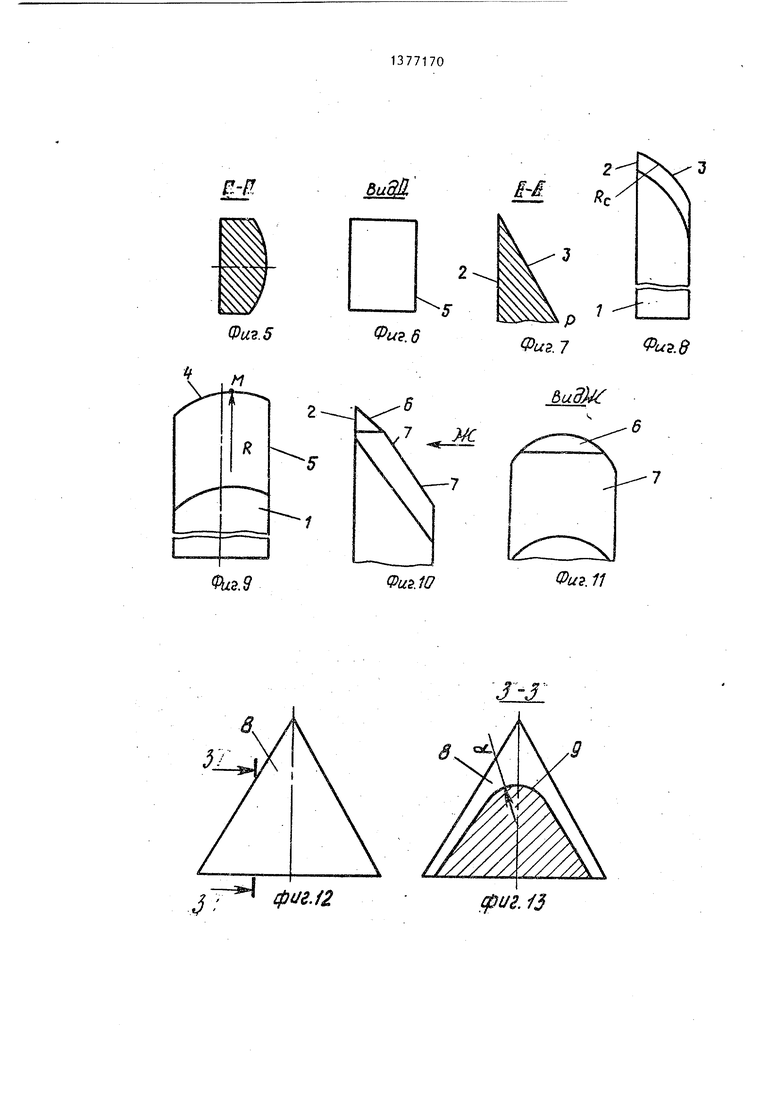

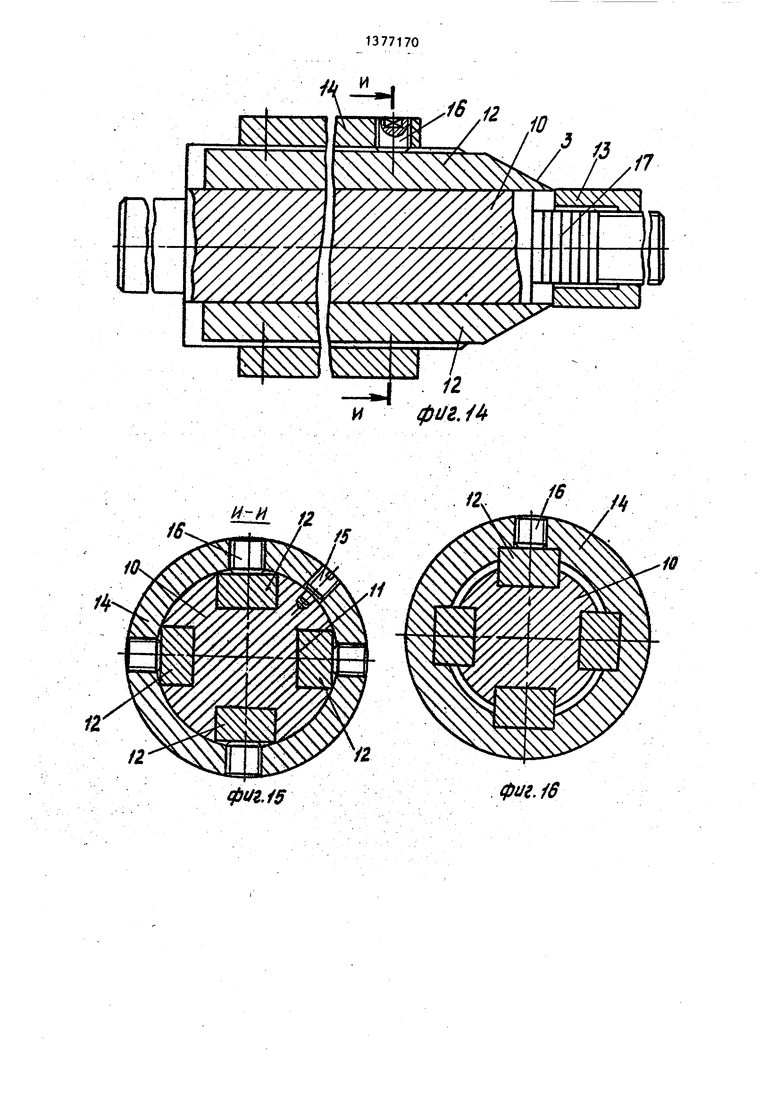

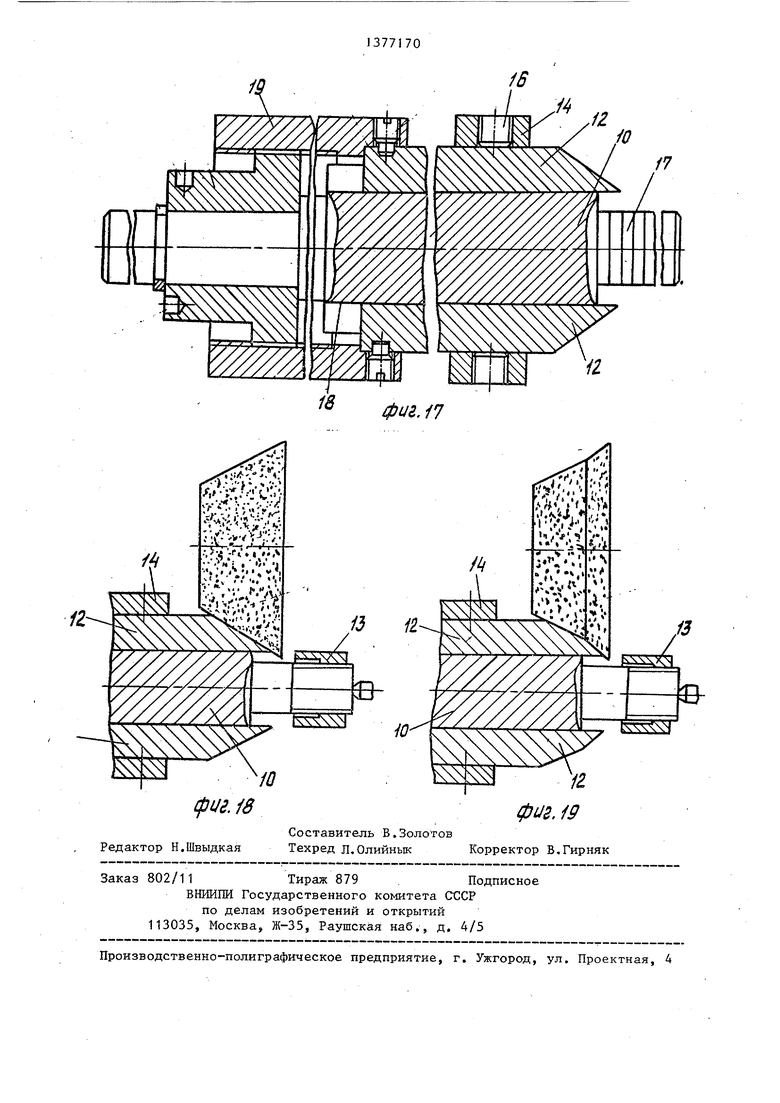

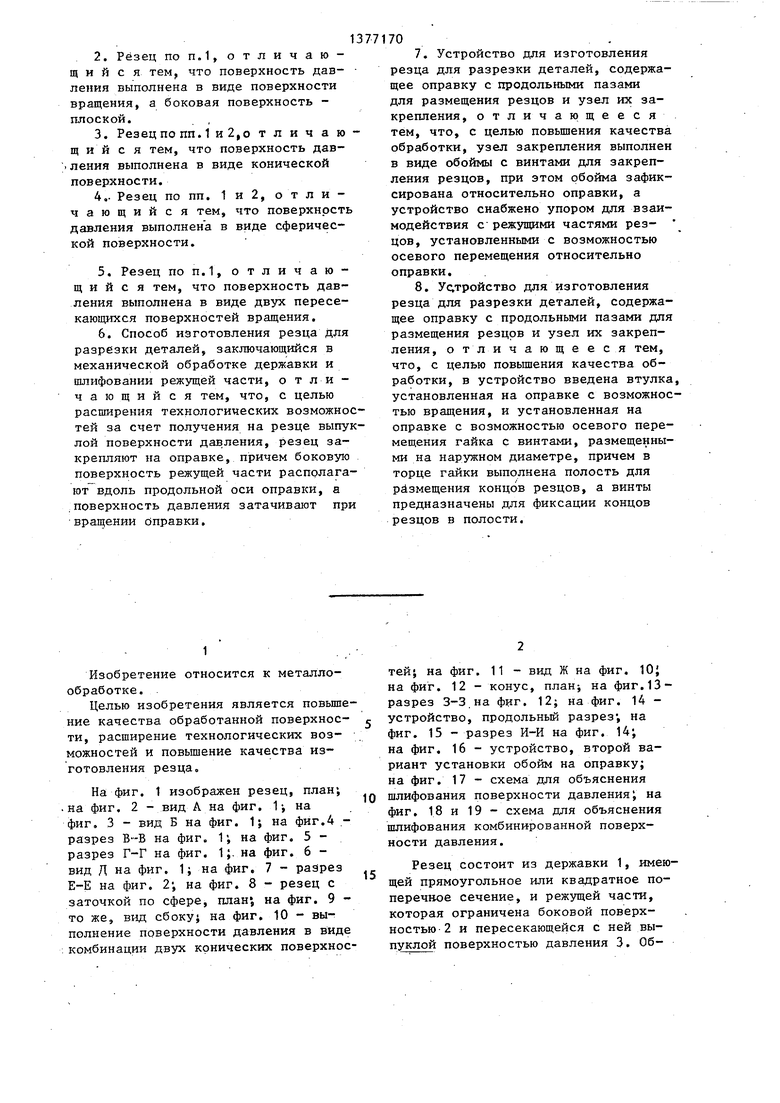

На фиг. 1 изображен резец, план; на фиг. 2 - вид А на фиг. 1 , на фиг. 3 - вид Б на фиг. 1; на фиг.4 .- разрез В--В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1;, на фиг. 6 - вид Л на фиг. 1; на фиг, 7 - разрез Е-Е на фиг. 2; на фиг. 8 - резец с заточкой по сфере, план, на фиг. 9 - то же, сбоку; на фиг. 10 - выполнение поверхности давления в виде комбинации двух конических поверхностей; на фиг. 11 - вид Ж на фиг. 10} на фиг. 12 - конус, план на фиг.13- разрез 3-3.на фиг. 12; на фиг. 14 устройство, продольный разрез; на фиг. 15 - разрез И-И на фиг. 14 на фиг. 16 - устройство, второй вариант установки обойм на оправку; на фиг. 17 - схема для объяснения

шлифования поверхности давленияj на фиг. 18 и 19 - схема для объяснения птифования комбинированной поверхности давления.

Резец состоит из державки 1, имеющей прямоугольное или квадратное поперечное сечение, и режущей части, которая ограничена боковой поверхностью 2 и пересекающейся с ней выпуклой поверхностью давления 3. 06

разующая OP (фиг.7) выпуклой поверхности давления наклонена в продольном сечении (фиг.2) под углом к боковой поверхности 2. В поперечном сечении (фиг.4) режущая часть получе- на в виде сегмента, образованного пересечением следа боковой поверхности 2 и кривой линии (дуги), являющейся следом поверхности давления 3, В поперечном сечении режущая часть может быть получена также в виде фигуры, имеющей форму, очерченную следом боковой поверхности 2 и охватывающей ее кривой линией. Такая фигура может быть охарактеризована как близкая к сегменту. При пересечении боковой поверхности 2 и поверхности давления 3 режущая кромка 4 образована в виде выпуклой кривой, расположенной в плоскости, перпендикулярной опорной поверхности 5 державки 1. Так, например, режущая кромка 4 может быть получена в. виде дуги окружности радиуса R. Она может быть симметричной (фиг.2 и 3) или несимметричной (фиг.9) по отношению к оси державки 1. В последнем случае наиболее удаленная точка М режущей кромки смещена в сторону опорной поверхности 5. Поверхность давления 3 выполнена в виде криволинейной поверхности вращения, например в виде участка конической (фиг.1) или сферической (фиг.8) поверхности. Поверхность давления может быть выполнена в виде сочетания последовательно расположенных друг за другом конических или двух сферических поверхностей. Коническая поверхность 6 (фиг.10), образующая при пересечении с боковой поверхностью 2 режущую кромку 4, является частью конической поверхности конуса, имеющего угол при вершине больший, чем у конуса, частью конической поверхности которого является далее расположенная поверхность 7. Такое выполнение поверхности давления упрочняет тот участок режущей части, который принимает непосредственное участие в разрезании, и в то же время способст- вует (за счет выполнения конической поверхности 7) уменьшению нагрузок на,разрезаемую деталь.

Возможность образования криволинейной выпуклой режущей кромки и реущей части, ограниченной боковой поверхностью и поверхностью давле

0

5

0

5

0

5

0

5

0

5

ния, в виде конической поверхности может быть доказано с помощью фиг.12 и 13. Если конус 8 рассечь параллельно его оси плоскостью 3-3, то в се- чении получаем кривую выпуклую линию 9 с приведенным радиусом (рассматриваем только верхний участок кривой). Приведенным принят радиус R дуги окружности, проведенной через три точки: верхнюю и две боковые, расположенные на концах режущей кромки. Указанный участок выпуклой кривой и является на резце режущей кромкой 4. Поверхностью давления является тот участок конической поверхности, который расположен слева от секущей плоскости 3-3. Если изменяют расстояние этой плоскости от оси конуса, то получают разное значение приведенного радиуса режущей кромки. Изменению радиуса при неизменном расстоянии плоскости 3-3 от оси конуса способствует изменение угла при вершине конуса. Учет этих двух факторов позволяет получать резцы с требуемой

величиной радиуса R режущей кромки. I

Устройство содержит оправку 10 вращения, в которой выполнены продольные пазы 11 для установки в них резцов 12. На одном конце оправки установлен регулируемый упор 13 положения резцов, выполненный в виде гайки. Оправка 10 охвачена одной или .более обоймами 14, которые могут быть зафиксированы относительно нее винтами 15 или посажены на нее без фиксации и иметь продольные пазы под резцы 12 (фиг.16). В обоймах выполнены резьбовые отверстия, в которые установлены винты 16 для закрепления резцов. Левый конец оправки 10 преимущественно служит для закрепления его в патроне или при помощи поводка, правый конец - преимущественно для поджатия центром. На правом конце оправки 10 может быть нанесен конус 17. Представленная конструкция устройства имеет большие преимущества, когда устанавливаемые в него для обработки резцы отличаются по длине.

Предложенный резец работает следующим образом.

Резец устанавливается в резцедержатель Так, чтобы режущая кромка располагалась в плоскости, перпендикулярной опорной плоскости резцедержателя. Обрабатьшаемую деталь крепят в латронё станка (цанговом, кулачковом

5 , 1

или другом). Включают вращение шпинделя станка и поперечное перемещение суппорта станка. При этом выполняют операцию раэрезания. После окончания обработки цикл повторяют.

Предложенное устройство работает следующим образом.

В продольные пазы 11 устройства (фиг.14) устанавливают заготовки резцов 12, а на них надевают обоймы Но Заготовки резцов 12 подают до торца регулируемого упора 13 и закрепляют их посредством винтов 16. Отводят регулируемый упор 13 в правое положение. Устанавливают устройство в центре токарного станка и закрепляют. Включают вращение устройства и шлифовального круга и при этом осуществляют заточку поверхности давления 3 шлифкругами 18 или 19, заправленными так, как показано на фиг, 17 или 18, Затем резцы 12 раскрепляют.

Пример. Заготовки резцов в виде прямоугольных стержней, полученные фрезерованием, устанавливают в устройство (фиг,14) и закрепляют посредством обойм 14 и винтов 16. Затем левый конец оправки 10 закрепляют в патроне токарного станка а правый ее конец поджимают вращающимся центром. Включают вращение шпинде 2 г2

71706

ля станка и токарным резцом обрабатывают резцы 12 с образованием поверхности давления (конической или сфе- . рической, или двойной конической), Раскрепляют резцы 12 и выполняют их термообработку. Шлифуют их по боковым поверхностям 2 (фиг.1). Вновь закрепляют в устройстве, которое зад тем устанавливают на круглошлифоваль- ном или заточном станке. Вращают уст- ройствр и пшифовальный круг и затачивают поверхность давления по конусу (или сфере) с одновременным образованием криволинейной выпуклой режущей кромки 4 (фиг.1). При этом плос- копаралдельный шлифовальный круг 18 может быть заправлен по конусу (фиг,17) или повернут с учетом угла конуса при вершине. Если вьшолняется двойная заточка резцов по конусу (рис.10), то предварительно заправляют плоскопараллельный круг 19 по двум конусам (фиг,18) или выполняют

5 последовательно заточку, например, по конусу с меньшим, а затем по конусу с большим углом при верщине. Скорость вращения шлифовального круга на основе электрокорунда белого

5

0

V 20,.,35 м/с, радиальная подача 0,002,,.0,006 мм/об. При этом скорость вращения резцов V 20,,, 50 м/мин.

t.d

Я-/Г

г.

/

$tJ2.f2

диШ

Фи.Ю

Фи. 11

J4r

If и г. /J

жш

fS

12

.5

/J

L/

17

фиг. /4

/4

фиг. f6

фиг. f8

1Z

fo

17

/

фиг. /7

13

| Отрезной резец | 1979 |

|

SU780968A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Гаврилов В.Н | |||

| Производство металлорежущих инструментов | |||

| Челябинск, 1974, с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Механический регулятор электрической мощности в цепи потребления тока | 1927 |

|

SU12200A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-02-28—Публикация

1985-04-11—Подача