Изобретение относится к станкостроению, в частности к заточным станкам, и может быть использовано при заточке по задней поверхности зубьев, конических и цилиндрических червячных фрез (типа «Победа), предназначенных для обработки крупномодульных зубчатых колес.

Цель изобретения -- расширение технологических возможностей, повышение качества и производительности обработки.

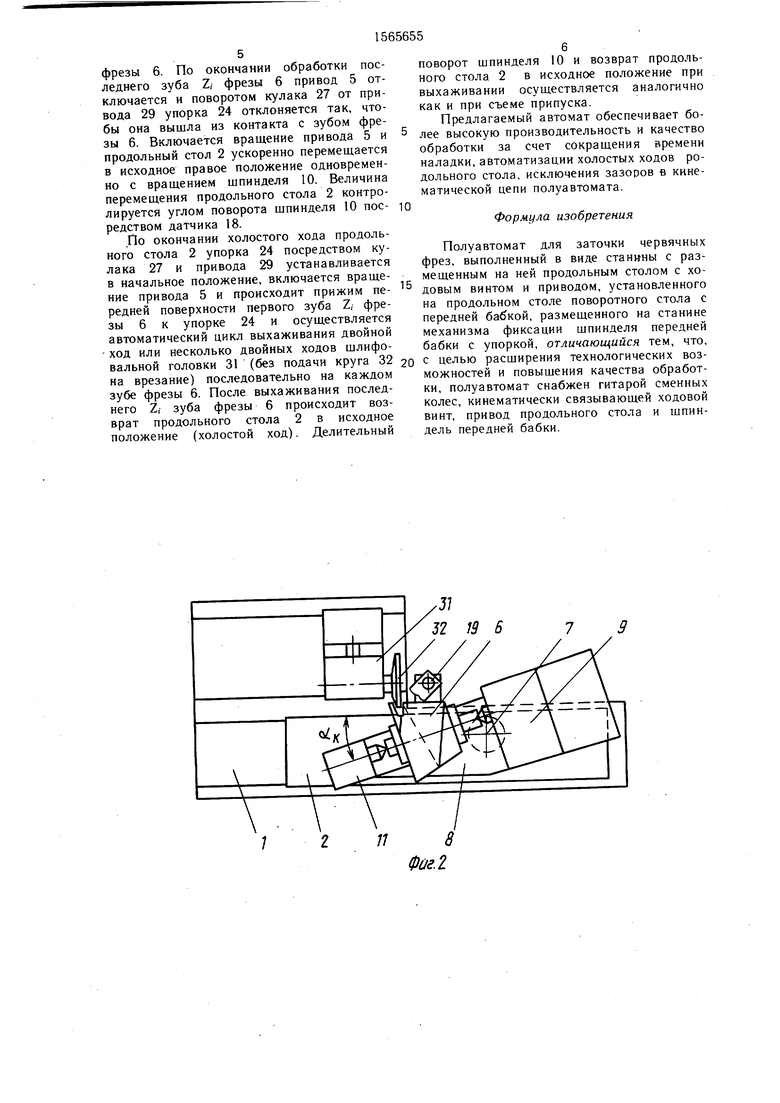

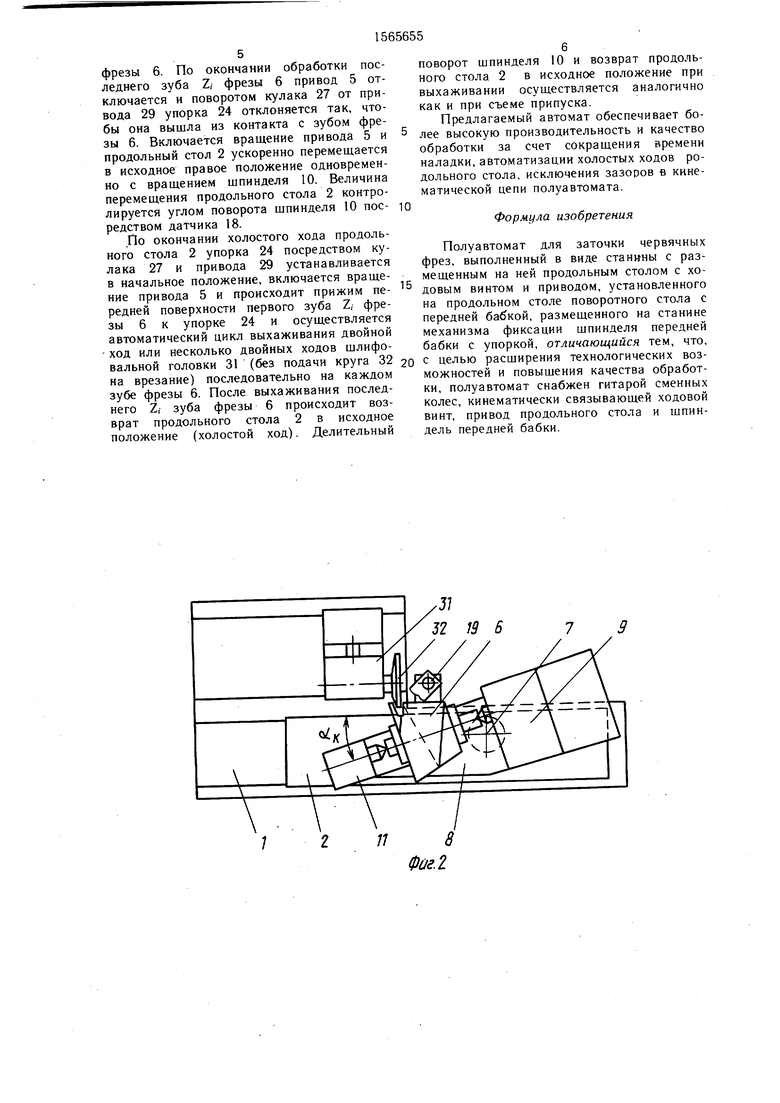

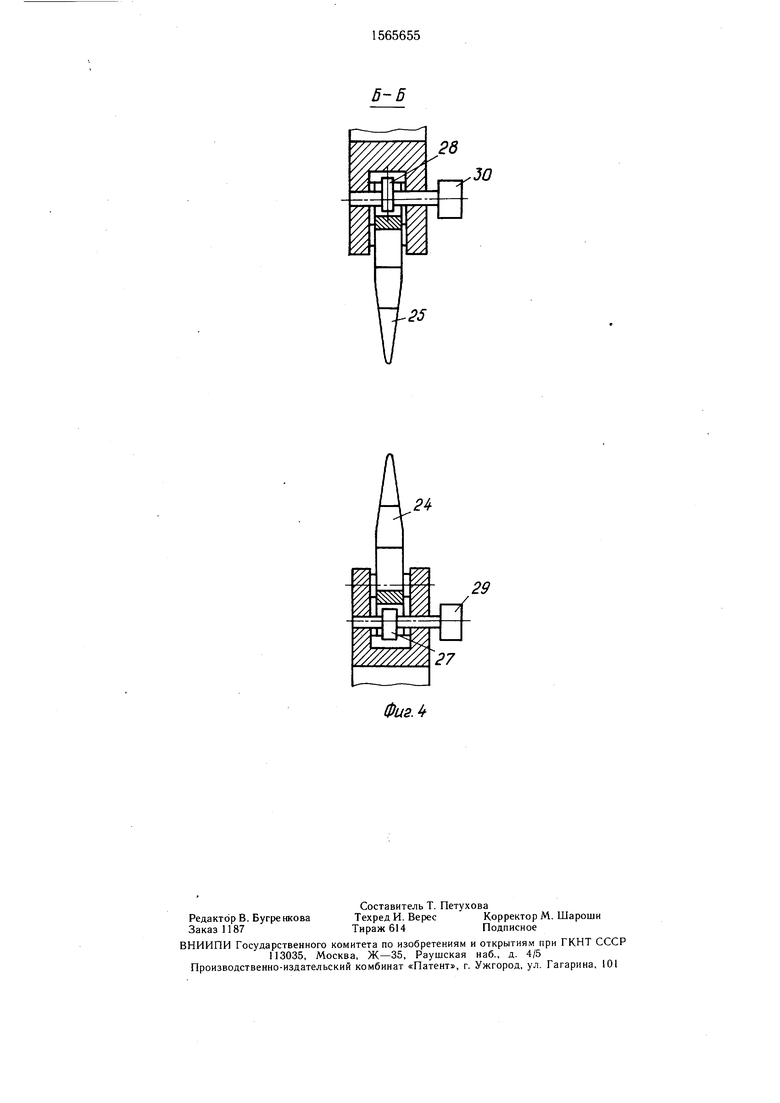

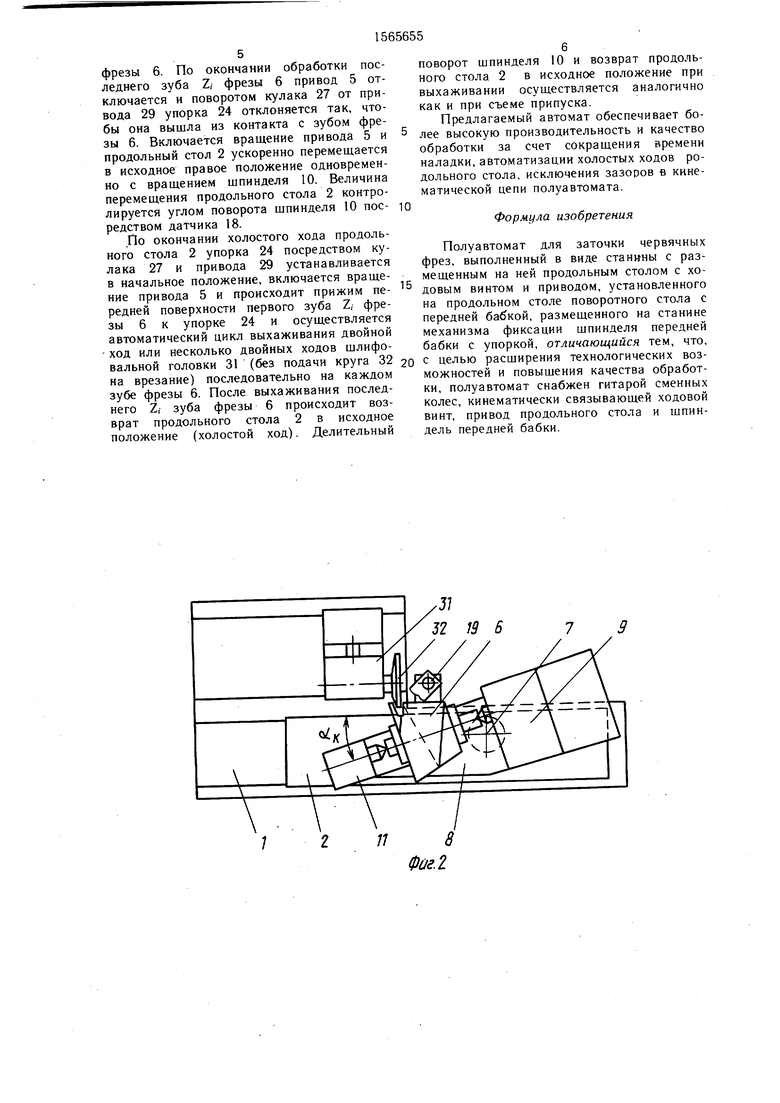

На фиг. 1 изображена кинематическая схема полуавтомата; на фиг. 2 - полуавтомат, план; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3.

Полуавтомат содержит станину 1, на которой установлен продольный стол 2 с ходовым винтом 3, гайка 4 которого закреплена к станине 1, и приводом 5. На продольном столе 2 с возможностью разворота на угол конуса а затачиваемой фрезы 6 вокруг оси 7 установлен поворотный стол 8 на котором закреплена передняя бабка 9 со шпинделем 10 и задняя бабка 11. Справа от поворотного стола 8 смонтирована гитара 12 сменных колес. Входной вал 13 гитары 12 посредством конических передач 14 и 15 связан с ходовым винтом 3 и приводом 5. Выходной вал 16 гитары 12 связан посредством зубчатой передачи 17 со шпинделем 10. Для контроля углового положения шпинделя 10 он снабжен круговым датчиком 18. На станине 1 закреплен механизм фиксации шпинделя 10. Механизм фиксации имеет стойку 19, на которой установлены с возможностью наладочных перемещений нижний 20 и верхний 21 (фиг. 3) корпуса. Корпуса 20 и 21 содержат соответственно оси 22 и 23, на которых смонтированы упорки 24 и 25. Фиксация упорок 24 и 25 осуществлена пружинами 26. Кроме того, корпуса 20 и 21 снабжены поворотными кулаками 27 и 28 с приводами 29 и 30. Кулаки 27 и 28 установлены с возможностью взаимодействия с у порка ми 24 и 25 при отводе их и подводе к зубьям фрезы 6.

На станине 1 с возможностью продольного перемещения при подаче на врезание, поперечного-рабочего при съеме припуска и наладочного на диаметр затачиваемой фрезы 6, вертикального в зависимости от переднего угла затачиваемого зуба фрезы 6 и поворота вокруг горизонтальной оси на задний угол затачиваемого зуба, установлена шлифовальная головка 31 с кругом 32 (фиг. 2).

Автоматизация цикла работы полуавтомата: правка круга 32, автоматическая подача на врезание шлифовальной головки 31, вращение круга 32, привода 5 и регулировка их частоты вращения, осцилляция круга 32 вдоль обрабатываемого зуба фрезы 6 и другое осуществляется известными конструктивными решениями и способами электрогидроавтоматики.

Полуавтомат работает следующим образом.

Затачиваемая фреза 6 устанавливается в центрах шпинделя 10 передней 9 и задней 11 бабок. В зависимости от шага винтовой линии, на которой расположены затачиваемые зубья фрезы 6, настраивается гитара 12 сменных колес. Поворотный стол 8 устанавливается на. угол конуса ocj, фрезы 6.

0 Затем в зависимости от того, куда обращена передняя поверхность зубьев фрезы 6, перемещением корпусов 20 или 21 настраивают упорку 24 или 25 механизма фиксации шпинделя 10 так, чтобы передняя поверхность первого зуба Z (фиг. 3) фрезы 6 касалась вершины К упорки. При этом устанавливают левое или правое исходное положение продольного стола 2 (на фиг. 1 и 2 изображено правое положение). После чего посредством наладочных перемещений осу0 ществляют настройку круга 32 относительно первого обрабатываемого зуба Z фрезы 6. Заточка фрезы 6 в автоматическом цикле осуществляется последовательным съемом необходимого припуска с каждого зуба фрезы 6 с подачей круга 32 на вре- зание на каждый двойной ход .шлифовальной головки 31.

С пуском автоматического цикла первый зуб Zi фрезы 6 посредством привода 5

Q через конические передачи 15 и 14, входной вал гитары 13, гитару 12 сменных колес, выходной вал 16, зубчатую передачу 17 и шпиндель 10 прижат к упорке 24. Осуществляется обработка первого Zi зуба фрезы 6. По окончании обработки пер5 вого зуба 2 происходит делительный поворот шпинделя 10 для обработки следующего зуба фрезы 6. Деление происходит следующим образом: реверсируют привод 5, и вращение по кинетической цепи передается на шпиндель 10. При вращении

0 шпинделя 10 фреза 6 затылком следующего зуба отклоняет упорку 24 и шпиндель 10 вращается до тех пор, пока передняя поверхность следующего зуба не перейдет вершину К упорки 24. В этот моg мент упорка 24 под действием пружины 26 возвращается в начальное положение, осуществляется реверс привода 5 и происходит прижим к упорке 24 передней поверхности следующего обрабатываемого зуба фрезы 6 и фиксация шпинделя 10. Угол

0 поворота шпинделя 10 при делении контролируется датчиком 18. Одновременно в момент деления при вращении привода 5 посредством ходового винта 3 с гайкой 4 перемещается продольный стол 2, т. е. образуется кинематическая связь между вра5 щением шпинделя 10 и его продольным перемещением.

По окончании деления осуществляется обработка второго зуба фрезы 6. И так последовательно обрабатываются все зубья

фрезы 6. По окончании обработки последнего зуба Z, фрезы 6 привод 5 отключается и поворотом кулака 27 от привода 29 упорка 24 отклоняется так, чтобы она вышла из контакта с зубом фрезы 6. Включается вращение привода 5 и 5 продольный стол 2 ускоренно перемещается в исходное правое положение одновременно с вращением шпинделя 10. Величина перемещения продольного стола 2 контролируется углом поворота шпинделя 10 пос- ю редством датчика 18.

По окончании холостого хода продольного стола 2 упорка 24 посредством кулака 27 и привода 29 устанавливается в начальное положение, включается вращеповорот шпинделя 10 и возврат продольного стола 2 в исходное положение при выхаживании осуществляется аналогично как и при съеме припуска

Предлагаемый автомат обеспечивает более высокую производительность и качество обработки за счет сокращения времени наладки, автоматизации холостых ходов ро- дольного стола, исключения зазоров Б кинематической цепи полуавтомата

Формула изобретения

Полуавтомат для заточки червячных фрез, выполненный в виде станины с размещенным на ней продольным столом с хоние привода 5 и происходит прижим пе- 15 довым винтом и приводом, установленного редней поверхности первого зуба Z, фре- на продольном столе поворотного стола с зы 6 к у порке 24 и осуществляется передней бабкой, размещенного на станине автоматический цикл выхаживания двойной механизма фиксации шпинделя передней ход или несколько двойных ходов шлифо- бабки с упоркой, отличающийся тем, что, вальной головки 31 (без подачи круга 32 20 с целью расширения технологических воз- на врезание) последовательно на каждом можностей и повышения качества обработ- зубе фрезы 6. После выхаживания послед- ки, полуавтомат снабжен гитарой сменных него Z, зуба фрезы 6 происходит воз- колес, кинематически связывающей ходовой врат продольного стола 2 в исходное винт, привод продольного стола и шпин- положение (холостой ход). Делительный дель передней бабки

поворот шпинделя 10 и возврат продольного стола 2 в исходное положение при выхаживании осуществляется аналогично как и при съеме припуска

Предлагаемый автомат обеспечивает более высокую производительность и качество обработки за счет сокращения времени наладки, автоматизации холостых ходов ро- дольного стола, исключения зазоров Б кинематической цепи полуавтомата

Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовально-затыловочный полуавтомат для цилиндрических фрез | 1987 |

|

SU1442375A1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| Полуавтомат для заточки передних поверхностей винтовых зубьев концевых фрез | 1987 |

|

SU1516315A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| Станок для заточки фрез | 1984 |

|

SU1248767A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Резьбошлифовальный станок для обработки метчиков | 1978 |

|

SU732117A1 |

| Полуавтомат для заточки дисковых пил | 1976 |

|

SU878504A1 |

Изобретение относится к станкостроению, в частности к заточным станкам, и может быть использовано при заточке по задней поверхности зубьев конических и цилиндрических червячных фрез (типа "Победа"), предназначенных для обработки крупномодульных зубчатых колес. Цель изобретения - расширение технологических возможностей, повышение качества и производительности обработки. На станине 1 полуавтомата установлен продольный стол 2 с ходовым винтом 3, гайкой 4 и приводом 5. На установленном на столе 2 поворотном вокруг оси 7 столе 8 размещена передняя бабка 9 со шпинделем 10 и задняя бабка 11. Гитара 12 сменных колес кинематически связана с ходовым винто 3, приводом 5 и шпинделями 10. Гитара 12 сменных колес обеспечивает заточку зуборезных фрез во всем диапазоне применяемых модулей (12-50 мм), как с левым, так и с правым направлением винтовой линии, на которой расположены обрабатываемые зубья фрезы. Механизм фиксации шпинделя 10 передней бабки 9 снабжен дополнительной упоркой, установленной оппозитно имеющейся в механизме. Каждая упорка отводится и подводится к обрабатываемому зубу посредством кулака. 4 ил.

7 9

А-А

Фиг.д

Фиг.Ь

| Станок для острой заточки червячных фрез типа «Победа, мод | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| XXII съезда КПСС, ВЗ- 14200.000 РЭ «Руководство по эксплуатации:, 1974. | |||

Авторы

Даты

1990-05-23—Публикация

1988-08-29—Подача