1

Известен станок для подрезки торцов заготовок, базируемых на помещенную в шпиндельную головку резьбовой оправке, снабженный устройством ориентации обрабатываемой детали относительно резцов.

С целью автоматизации процесса предлагаемый станок снабжен дополнительной шпиндельной головкой с контрящей резьбовой оправкой, и обе шпиндельные головки снабжены приводами для ввинчивания (вывинчивания) оправок в деталь (из детали) и элементами жесткой фиксации их пинолей в осевом направлении.

Устройство ориентации детали относительно резцов расположено на одном суппорте с резцедержателем относительно продольной оси детали.

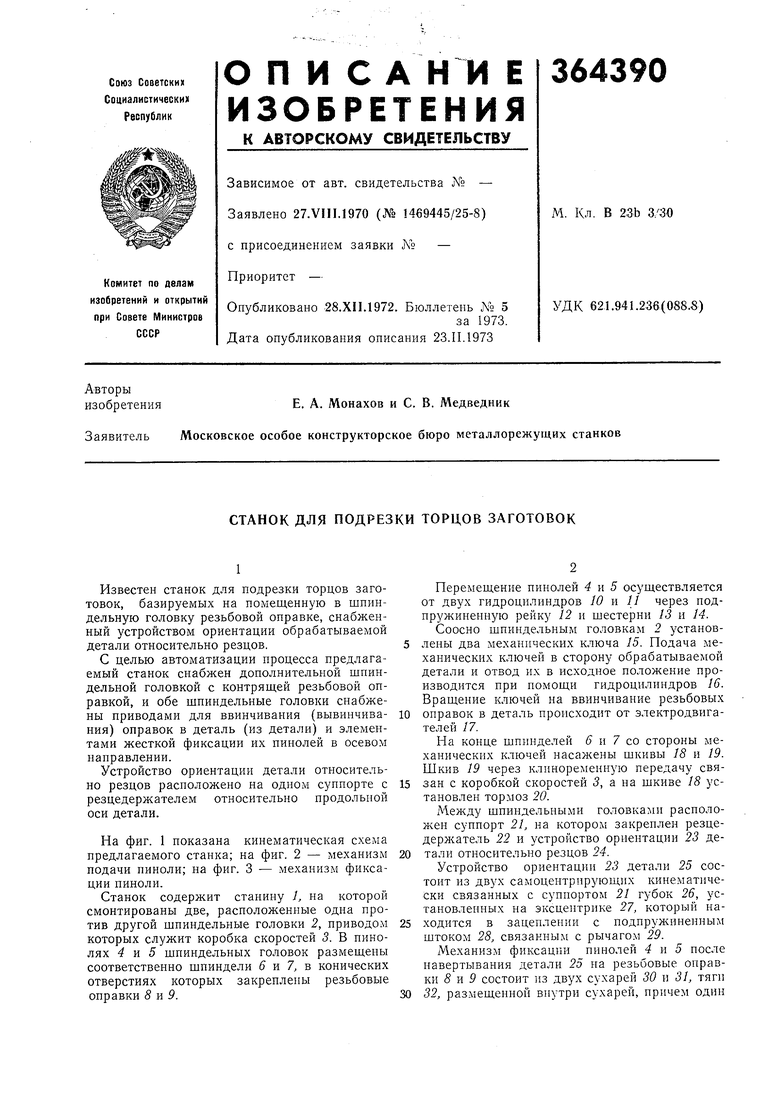

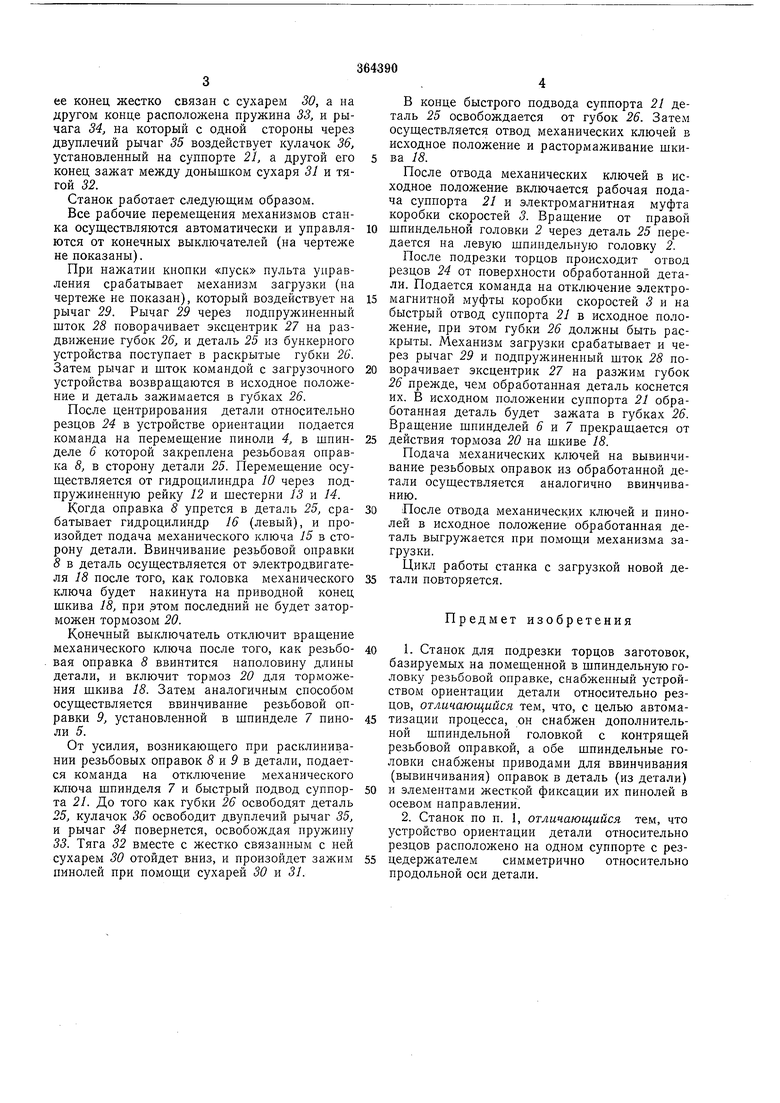

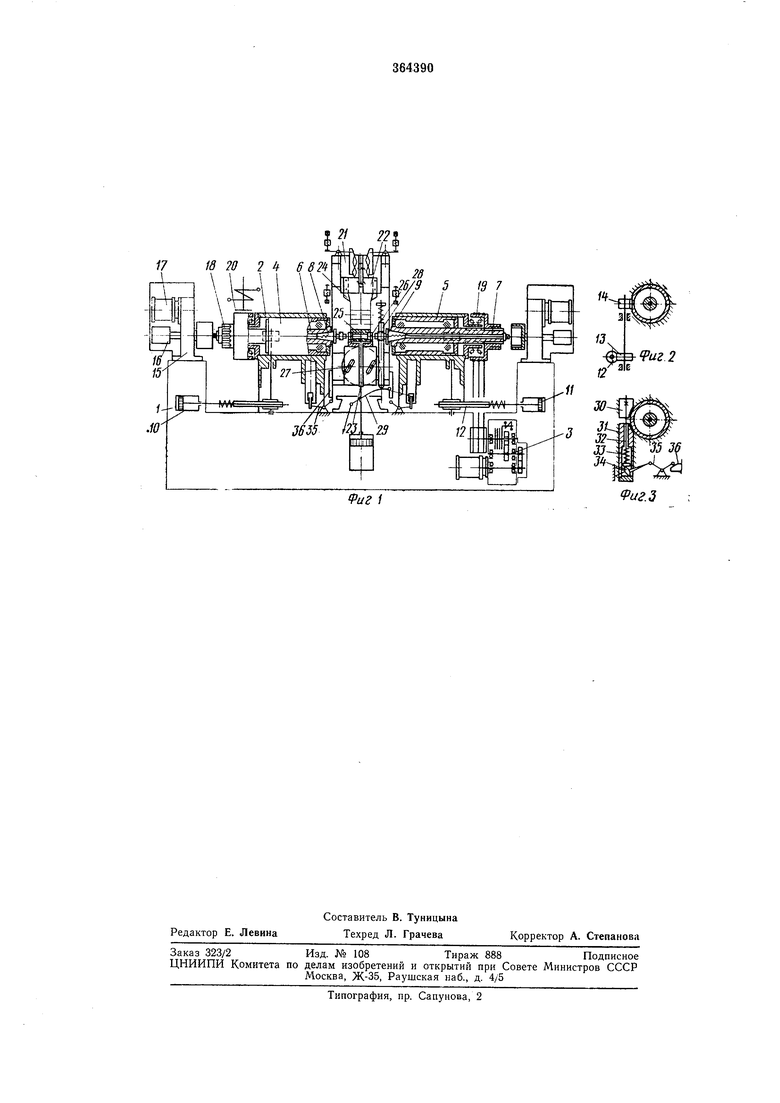

На фиг. 1 показана кинематическая схема предлагаемого станка; на фиг. 2 - механизм подачи пиноли; на фиг. 3 - механизм фиксации пиноли.

Станок содержит станину 1, на которой смонтированы две, расположенные одна против другой шпиндельные головки 2, приводом которых служит коробка скоростей 5. В пинолях 4 и 5 шпиндельных головок размещены соответственно шпиндели б и 7, в конических отверстиях которых закреплены резьбовые оправки S и 9.

Перемещение пинолей 4 и 5 осуществляется от двух гидроцилиндров 10 и 11 через подпружиненную рейку 12 и шестерни 13 и 14.

Соосно шпиндельным головкам 2 установлены два механических ключа 15. Подача механических ключей в сторону обрабатываемой детали и отвод их в исходное положение производится при помощи гидроцилиндров 16. Вращение ключей на ввинчивание резьбовых оправок в деталь происходит от электродвигателей 17.

На конце шпинделей 6 и 7 со стороны механических ключей насажены шкивы 18 и 19. Шкив 19 через клиноременную передачу связан с коробкой скоростей 3, а на шкиве 18 установлен тормоз 20.

Между шпиндельными головками расположен суппорт 21, на котором закреплен резцедержатель 22 и устройство ориентации 23 детали относительно резцов 24.

Устройство ориентации 23 детали 25 состоит из двух самоцентрирующих кинематически связанных с суппортом 21 губок 26, установленных на эксцентрике 27, который находится в зацеплении с подпружиненным штоком 28, связанным с рычагом 29.

Механизм фиксации пинолей 4 и 5 после навертывания детали 25 на резьбовые оправки 8 и 9 состоит из двух сухарей 30 и 31, тягп 32, размещенной внутри сухарей, причем один

ее конец жестко связан с сухарем 30, а на другом конце расположена нружина 33, и рычага 34, на который с одной стороны через двуплечий рычаг 35 воздействует кулачок 36, установленный на суппорте 21, а другой его конец зажат между донышком сухаря 31 и тягой 32.

Станок работает следующим образом.

Все рабочие перемещения механизмов станка осуществляются автоматически и управляются от конечных выключателей (на чертеже не показаны).

При нажатии кнопки «пуск пульта управления срабатывает механизм загрузки (на чертеже не показан), который воздействует на рычаг 29. Рычаг 29 через подпружиненный шток 28 поворачивает эксцентрик 27 на раздвижение губок 26, и деталь 25 из бункерного устройства поступает в раскрытые губки 26. Затем рычаг и шток командой с загрузочного устройства возвращаются в исходное положение и деталь зажимается в губках 26.

После центрирования детали относительно резцов 24 в устройстве ориентации подается команда на перемещение пиноли 4, в шпинделе 6 которой закреплена резьбовая оправка 8, в сторону детали 25. Перемещение осуществляется от гидроцилиндра 10 через подпружиненную рейку 12 и шестерни 13 и 14.

Когда оправка 8 упрется в деталь 25, срабатывает гидроцилиндр 16 (левый), и произойдет подача механического ключа 15 в сторону детали. Ввинчивание резьбовой оправки 8 в деталь осуществляется от электродвигателя 18 после того, как головка механического ключа будет накинута на приводной конец шкива 18, при этом последний не будет заторможен тормозом 20.

Конечный выключатель отключит вращение механического ключа после того, как резьбовая оправка 8 ввинтится наполовину длины детали, и включит тормоз 20 для торможения шкива 18. Затем аналогичным способом осуществляется ввинчивание резьбовой оправки 9, установленной в шпинделе 7 пиноли 5.

От усилия, возникающего при расклинивании резьбовых оправок 5 и Р в детали, подается команда на отключение механического ключа шпинделя 7 и быстрый подвод суппорта 21. До того как губки 26 освободят деталь 25, кулачок 36 освободит двуплечий рычаг 55, и рычаг 34 повернется, освобождая пружину 35. Тяга 32 вместе с жестко связанным с ней сухарем 30 отойдет вниз, и произойдет зажим пинолей при помощи сухарей 30 и 31.

В конце быстрого подвода суппорта 21 деталь 25 освобождается от губок 26. Затем осуществляется отвод механических ключей в исходное положение и растормаживание шкива 18.

После отвода механических ключей в исходное положение включается рабочая подача суппорта 21 и электромагнитная муфта коробки скоростей 3. Вращение от правой

шпиндельной головки 2 через деталь 25 передается на левую шпиндельную головку 2.

После подрезки торцов происходит отвод резцов 24 от поверхности обработанной детали. Подается команда на отключение электромагнитной муфты коробки скоростей 5 и на быстрый отвод суппорта 21 в исходное положение, при этом губки 26 должны быть раскрыты. Механизм загрузки срабатывает и через рычаг 29 и подпружиненный шток 28 поворачивает эксцентрик 27 на разжим губок 26 прежде, чем обработанная деталь коснется их. В исходном положении суппорта 21 обработанная деталь будет зажата в губках 26. Вращение шпинделей и 7 прекращается от

действия тормоза 20 на шкиве 18.

Подача механических ключей на вывинчивание резьбовых оправок из обработанной детали осуществляется аналогично ввинчиванию.

После отвода механических ключей и пинолей в исходное положение обработанная деталь выгружается при помощи механизма загрузки. Цикл работы станка с загрузкой новой детали повторяется.

Предмет изобретения

1- Станок для подрезки торцов заготовок, базируемых на помещенной в шпиндельную головку резьбовой оправке, снабженный устройством ориентации детали относительно резцов, отличающийся тем, что, с целью автоматизации процесса, он снабжен дополнительной шпиндельной головкой с контрящей резьбовой оправкой, а обе шпиндельные головки снабжены приводами для ввинчивания (вывинчивания) оправок в деталь (из детали)

и элементами жесткой фиксации их пинолей в осевом направлении.

2. Станок по п. 1, отличающийся тем, что устройство ориентации детали относительно резцов расположено на одном суппорте с резцедержателем симметрично относительно продольной оси детали. 21 22 /718 0 1 It 682 , Ш Риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический токарный станок | 1982 |

|

SU1026972A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| Станок токарно-винторезный универсальный | 2019 |

|

RU2737905C1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

Даты

1973-01-01—Публикация