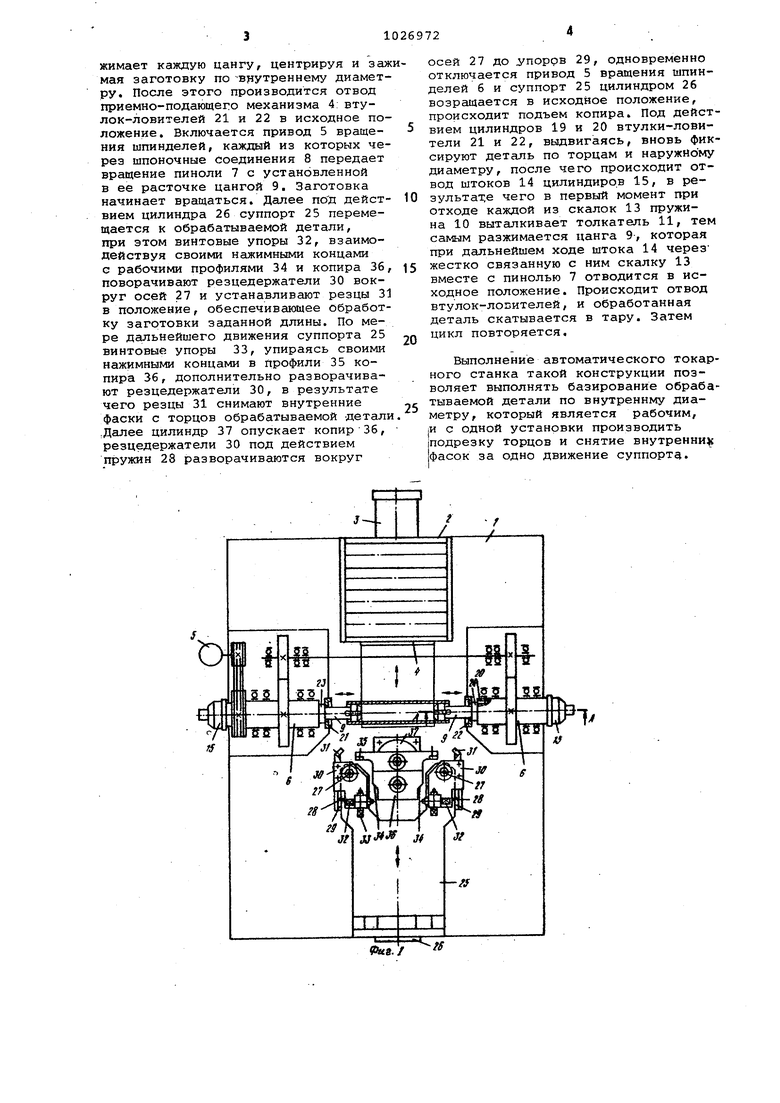

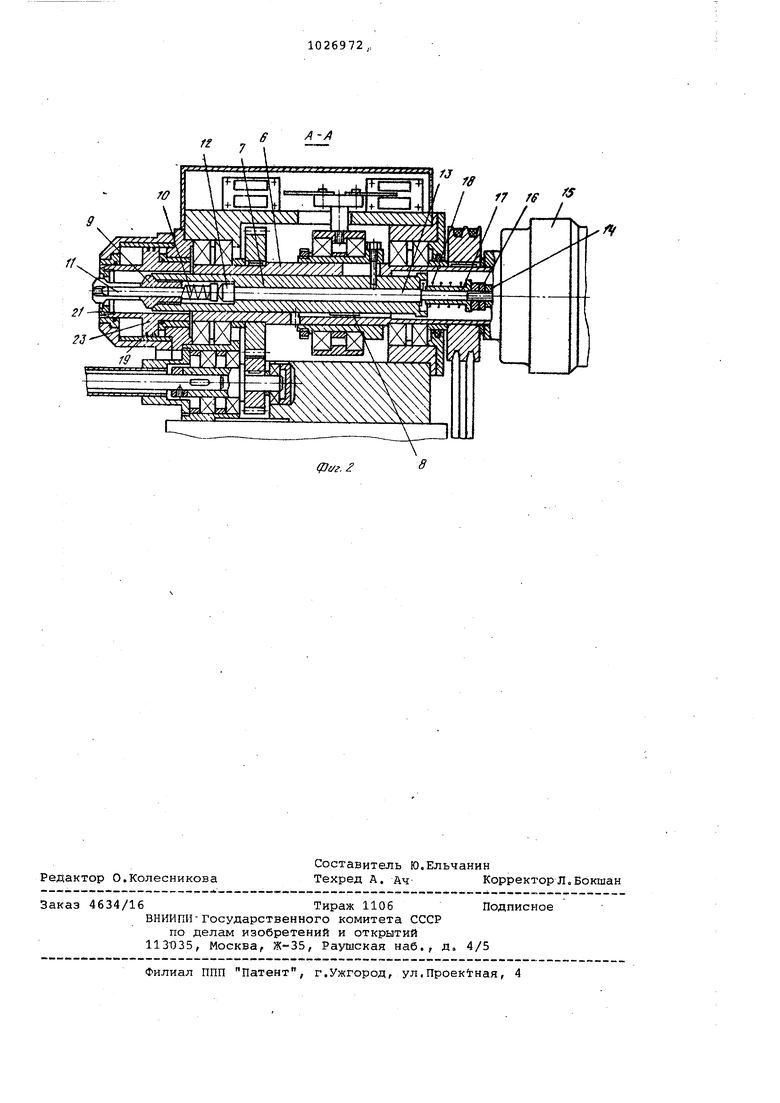

Изобретение относится к области станкостроения. Известен автоматический токарный станок, содержащий шпиндельные головки с резцедержателями, каждая из которых связана с приводом, бункер с отсекателем и зажимным механизмом Ре эцедержатель установлен на шпиндельной головке шарнирно и снабжен копиром, выполненным в виде втулки охватывающей шпиндельную головку и усзтановленной с возможностью осевог перемещения вдоль оси шпиндельной головки и взаимодействия с резцедер телем 1. ; Недостатками известного автоматического токарного станка является тс|, что базирование в нем осуществля|ется по наружному диаметру обраба тЦваемой детали. Такой вариант бази рдвания приемлем для деталей, наруж н4я поверхность которых обработана с :6ольшой точностью. В случае же обработки деталей, к которым не предъявляются большие требования по обработке наружных поверхностей базирование по этой поверхности недопустимо. Для многих деталей баз вей поверхностью является внутренняя поверхность, поэтому другие пов рхности должны обрабатываться на денной базе. Цель изобретения - повышение, точ Н0СТИ обработки путем базирования детали по внутреннему диаметру. Указанная цель достигается тем, что в автоматическом токарном станке для обработки торцов тонкостенны труб, содержащем смонтированные на С1анине шпиндельные головки с приво дсэм их вращения и установленные с возможностью разворота в горизонтал нфй плоскости на суппорте резцедерж тели, взаимодействующие с копиром, а также зажимной механизм, последни выполнен в виде расположенных одна против другой цанг и их приводов, а также втулок-ловителей, связанных с введенными в станок и установленными в шпиндельных головках приводами. На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А н а фиг. 1. Автоматический токарный станок содержит станину 1, бункер 2 с отсекателем (не показан}, цилиндр 3 приемно-подающего механизма 4, привод 5 вращения шпинделей б, в каждом из которых с возможностью осевого перемещения размещена пи-f ноль 7, связанная с последним шпоно ным соединением 8. В расточке пино ли установлена цанга 9, внутри кото рой проходит подпружиненный пружиной 10,толкатель 11, упирающийся в нажимную головку 12 скалки 13, жес ко связанной со штоком 14 цилиндpa 15, смонтированного на шпинделе б. Скалка 13i через гайки 16, втулку 17,свободно сидящую на конце скалки с зазором в осевом направлении относительно внутреннего торца пиноли, и пружину 18 связана также с пинолью 7. В шпиндельных головках смонтированы цилиндры19 и 20, на концах штоков которых закреплены соответственно втулки-ловители 21 и 22, причем диаметр хвостовой Части штока 23 цилиндра 19 меньше соответствующего диаметра штока 24 цилиндра 20. Суппорт 25, жестко связанный с штоком силового цилиндра 26, несет шарнирно установленные на осях 27 и подпружиненные пружинами 28 до упоров 29 резцедержатели 30 с резцами 31. На каждом из резцедержателей закреплены винтовые упоры 32 и 33, которые своими нажимными концами взаимодействуют соответственно с рабочими профилями 34 и 35 копира 36. Последний опускается и поднимается при помощи цилиндра 37. Станок работает следующим образом. В бункер 2 заготовки закладываются ориентированно вручную. Из бункера 2 поштучно при помощи отсекателя (не показан) заготовка поступает в приемно-подающий механизм 4 и цилиндром 3 подается в зону обработки. Включаются цилиндры 19 и 20, смоНтированные в шпиндельных головках, и втулки-ловители 21 и 22, закрепленные на концах штоков этих цилиндров, выдвигаясь, предварительно базируют заготовку по наружному диаметру. Вследствие разности диаметров хвостовых концов -штоков 23 и 24 базирование заготовки в осевом направлении происходит по торцу втулки-ловителя 21 левой шпиндельной головки. Далее начинают работать цилиндры 15 и цанги 9, установленные в расточке каждой из пинолей 7, связанной через пружину 18, втулки 17 и гайки 16 со скалкой 13, которая жестко соединена с штоком 14, вводятся с обеих сторон во внутреннее отверстие заготовки. Одновременно с пинолью 7 перемещается проходящий внутри цанги 9 толкатель 11, поджимаемый пружиной 10 к нажимной головке 12 скалки 13. После того, как выступ пиноли 7 упрется во внутренний торец шпинделя б и тем самым прекратится подача цанг вовнутрь заготовки, шток 14, жестко соединенный со скалкой 13, сжимая через гайки 16 и втулку 17 пружину 18 и выбирая при этом зазор между этой втулкой 17 и внутренним торцом пиноли, нажимной головкой 12 скалки 13. воздействует на толкатель 11, который также, сжимая пружину 10, своим концом разжимает каждую цангу, центрируя и заж мая заготовку по врутреннему диаметру. После этого производится отвод приемно-подающего механизма 4 втулок-ловителей 21 и 22 в исходное положение. Включается привод 5 вращения шпинделей, каждый из которых через шпоночные соединения 8 передает вращение пиноли 7 с установленной в ее расточке цангой 9. Заготовка начинает вращаться. Далее под действием цилиндра 26 суппорт 25 перемещается к обрабатываемой детали, при этом винтовые упоры 32, взаимодействуя своими нажимными концами с рабочими профилями 34 и копира 36, поворачивают резцедержатели 30 вокруг осей 27 и устанавливают резцы 31 в положение, обеспечивающее обработку заготовки заданной длины. По мере дальнейшего движения суппорта 25 винтовые упоры 33, упираясь своими нажимными концами в профили 35 копира 36, дополнительно разворачивают резцедержатели 30, в результате чего резцы 31 снимают внутренние фаски с торцов обрабатываемой детали .Далее цилиндр 37 опускает копир 36, резцедержатели 30 под действием пружин 28 разворачиваются вокруг осей 21 Ro упоров 29, одновременно отключается привод 5 вращения шпинделей 6 и суппорт 25 цилиндром 26 возращается в исходное положение, происходит подъем копира. Под действием цилиндров 19 и 20 втулки-ловители 21 и 22, выдвигаясь, вновь фиксируют деталь по торцам и наружному диаметру, после чего происходит отвод штоков 14 цилиндиро.в 15, в результат,е чего в первый момент при отходе каждой из скалок 13 пружина 10 выталкивает толкатель 11, тем самым разжимается цанга 9, которая при дальнейшем ходе штока 14 через жестко связанную с ним скалку 13 вместе с пинолью 7 отводится в исходное положение. Происходит отвод втулок-лоЕителей, и обработанная деталь скатывается в тару. Затем цикл повторяется. Выполнение автоматического токарного станка такой конструкции позволяет выполнять базирование обрабатываемой детали по внутреннму диаметру, который является рабочим, И с одной установки производить подрезку торцов и снятие внутренних фасок за одно движение суппорта.

фуг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| Шпиндельная бабка | 1991 |

|

SU1816537A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Устройство съема и передачи деталей на токарном автомате | 1989 |

|

SU1712126A1 |

| Способ обработки штучных деталей, имеющих полость, на токарно-револьверном автомате | 2018 |

|

RU2685000C1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

АВТОМАТИЧЕСКИЙ ТОКАРНЫЙ СТАНОК для обработки торцов тонкостенных труб, содержащий смонтированные на станине шпиндельные головки с приводом их вращения и установленные с возможностью разворота в горизонтальной плоскости на суппорте резцедержатели, взаимодействующие с копиром, а также зажимной механизм, отличающийся тем, что, с целью повьшения точности обработки путем обеспечения базирования детали по внутреннему диаметру, зажимной механизм выполнен в виде расположенных одна против другой цанг и их приводов, а также втулок-ловителей, связанных с введенными в станок и установленными в шпиндельных головках приводами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический токарный станок | 1979 |

|

SU806262A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-07—Публикация

1982-04-09—Подача