I

Изобретение относится к облас н получения катализаторов для окисления ненасыщенных алифатических альдегидов в кислогы.

Известен способ приготовления двухкомпонентных молибденсодержащих катализаторов путем осажде П1я смешанного раствора, содержащего соед1П1е 1ия молибдена и второ -о металла, азотсодержащим основанием, например аммиаком, при . Известный кагализатор для окисления ненасыщенных алифатических альдегидов готовят осаждением раствора, содержащего соль кобальта и мол бденовую кислоту, азотсодержащим основанием, например аммнаком.

С целью новьннення мехаинческой ирочиости г олученного катализатора предложено проводить двойную термическую обработку ;атализаторной массы: сначала осадок прокаливают при температуре 350-650°С, затем габлетируют и полученные таблетки снова подвергают прокаливанию при температуре 500-650°С. Применяя двухстадийную тепловую обработку, получают более твердый кагализатор, таблетки которого имеют более слабую тенденцию разрушаться от трения.

В нриводимых ниже примерах составляюгцне части но весу и составляющие частг по объем - такую же зависимость по дру1- К др 1, ак к лограммы но отношению к литрам.

Пример 1. 145,5 вес. ч. азотнокислого кобальта СО(ЫОз)2 бПгО и 88,8 вес. ч. молибденовокислого аммония (NH4)6Mo7O24 4Н2О были растворены в 320 вес. ч. воды при температуре 60° С, 108 вес. ч. водного раствора аммония (5,14 н.), представляющего 1,15 г же. аммония на 1 г атом кобальта,

медленно добавляют в раствор в течение получаса, и затем всю смесь перемешивают в течение 15 мин. Полученная смесь имеет рП 5. Осадок профильтровывают и дважды промывают путем взвешивания в 500 ч. дисгиллироваиной воды. Осадок затем высушивают при температуре 110°С, спрессовывают в таблетки и в виде таблеток нагревают при температуре 600°С в течение 15 мин. Получают 105 вес. ч. катализатора.

Реактор, содержащий катализатор, нагревают в жидкостной ванне, где поддерживают температуру 361°С. Газообразную смесь состава, об. %: акролеина 10, азота 50, кислорода 10 1 водяного пара 30 пропускают над

этим катализатором, причем время контакта, определяемое путем деления объема катализатора на объем реагентов при нормальной температуре и давлении, подаваемых в реактор за секунду времени, оказывается равным

3,5 сек. Из всего состава акролеина, подаваемого в реактор, 59,2% преобразуется в акриловую кислоту. Выделение акриловой кислоты, основанное на поглои1енпи акролеина, составляет 66,9%.

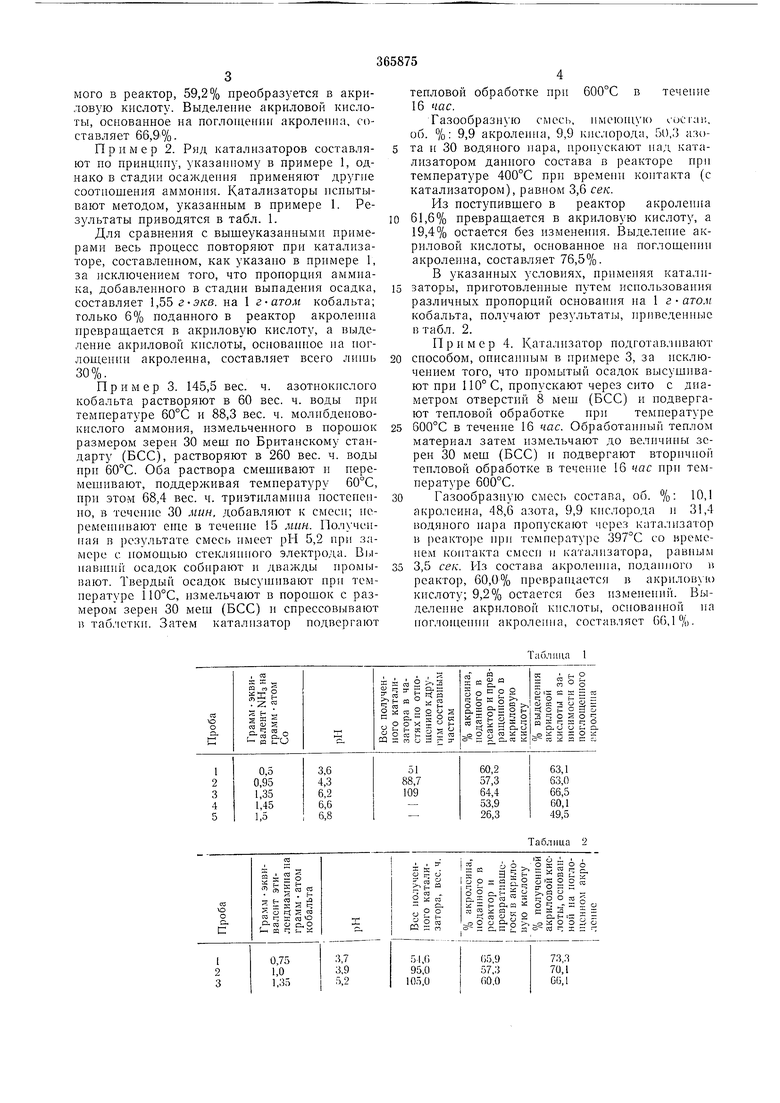

Пример 2. Ряд катализаторов составляют ио иринцииу, указанному в примере 1, одиако в стадии осаждення применяют другие соотношения аммония. Катализаторы исиытывают методом, указанным в примере 1. Результаты приводятся в табл. 1.

Для сравнения с вышеуказанными примерами весь процесс повторяют при катализаторе, составленном, как указапо в примере 1, за исключением того, что пропорция аммиака, добавлениого в стадии выпадения осадка, составляет 1,55г-эл;8. на 1 г-атом кобальта; только 6% поданного в реактор акролеииа превращается в акриловую кислоту, а выделение акриловой кислоты, основанное на иоглощенни акролеина, составляет всего лишь 30%.

Пример 3. 145,5 вес. ч. азотнокислого кобальта растворяют в 60 вес. ч. воды при температуре 60°С и 88,3 вес. ч. молибденовокислого аммония, измельченного в порошок размером зерен 30 меш по Британскому стандарту (БСС), растворяют в 260 вес. ч. воды при 60°С. Оба раствора смешивают н перемешивают, поддерживая температуру 60°С, нри этом 68,4 вес. ч. триэтиламипа постеиенно, в течение 30 мин, добавляют к смеси; иеремен1нвают enie в течение 15 мин. По.чученная в результате смесь имеет рН 5,2 нри замере с помоп1ью стекляииого электрода. BJHиавн1ий осадок собирают и дважды промывают. Твердый осадок высушивают при темиературе 110°С, измельчают в порошок с размером зерен 30 меш (БСС) и спрессовывают в таблетки. Затем катализатор подвергают

тепловой обработке при 600°С в течение 16 час.

Газообразную смесь, 11ме1ои1,ук) (.-осгаи. об. %: 9,9 акролеииа, 9,9 кислорода, 50,3 азота н 30 водяного пара, пропускают над катализатором даииого состава в реакторе при температуре 400°С при времени контакта (с катализатором), равиом 3,6 сек.

Из поступившего в реактор акролеина 61,6% превращается в акриловую кислоту, а 19,4% остается без изменения. Выделеине акриловой кислоты, осиованпое иа поглощении акролеина, составляет 76,5%.

В указанных условнях, иримеияя катализаторы, приготовленные путем использования различных пропорций основания иа 1 г ато.и кобальта, получают результаты, ирнведеииые в табл. 2.

Пример 4. Катализатор подготавливают способом, оннсанным в примере 3, за исключеипем того, что промытый осадок высушивают при 110° С, пропускают через сито с диаметром отверстий 8 меш (БСС) н подвергают тепловой обработке нри температуре 600°С в течение 16 час. Обработанный теплом материал затем 13мельчают до велнчипы зерен 30 меш (БСС) и подвергают вторпчной тенловой обработке в течение 16 час при температуре 600°С.

Газообразную смесь состава, об. %: 10,1 акролеина, 48,6 азота, 9,9 кислорода н 31,4 водяного нара пропускают через катализатор в реакто)е при температуре 397°С со временем контакта смесп и катализатора, равным 3,5 сек. Из состава акролеина, поданного реактор, 60,0% нреврагцается в акриловую кислоту; 9,2% остается без изменений. Выделенне акриловой кислоты, основанной на 1гог.чон;еппи акролеииа, составляет 66,1%.

Пример 5. 582 вес. ч. азотнокислого кобальта растворяют в 240 вес. ч. воды и растпор нагревают до 60°С. 353,2 вес. ч. ыолибдеиовокислого аммония растворяют в 1040 вес. ч. дистиллироваииой воды ири температуре СО°С. Оба раствора соединяют и хорошо иеремешивают. 380 об. ч. этаиоламииа (5,0 и. водиый раствор) добавляют каиельиым иутем в течеиие 30 мин и температуру смеси поддерживают иа ypOBEie 55-60°С. Смесь иеремешивают дополиительио еще 15 мин, после того как добавлеиие этаиолампиа закаичивают. Смесь, получеииая в результате этого ироиесса, имеет рН 6,0 (стеклянный электрод) при соблюдепин указанных выше условий. Осадок профильтровывают, дважды промывают в 1500 вес- ч. воды и высушивают в сушнльиом шкафу при температуре 110°С. Образовавитиеся в результате , этого гранулы измельчают до величины 8 мен1 (БСС) н подвергают тенловой обработке ири 400°С в течение 16 час. После тепловой обработки материал вторично измельчают до величины 30 меш (БСС), спрессовывают в таблеткн и таблетки подвергают вторичной тепловой обработке в течеиие 16 час при 600°С.

Газообразпую смесь состава, об. %: 10 акролеина, 10 кнслорода, 50 азота и 30 водяного иара ироиускают через катализатор, который иаходится в реакторе ири температуре 360°С, со временем контакта между катализатором и смесью 3,5 сек.

Из состава акролеина, иода1И10го в реакTOJ), 59,5% превращается в акриловую кислоту н 13,7% остается без изменений. Выделение акриловой кислоты, основаииое на ноглои;енни акролеина, равно 69,0%.

Для сравнення подготавливают каталнзатор но вышеописанному методу, за нсключеиием того, что используют 600 ч. этаиоламниа, что ириводит к повышешио велич1П1Ы рН 3 конечной смеси до 7,9. После сушки и тенловой обработки обиаруясено, что этот катализатор почти не обладает никакой активностью, давая всего лищь 3% выхода акриловой кислоты, основанного на подаче акролеи:ia прн температуре 380°С.

Пример 6. 291 вес. ч. азотнокислого кобальта растворяют в 120 вес. ч. дистиллирозапной воды и раствор подвергают нагреванию до температуры 60°С; 176,5 вес. ч. молибдеиовокислого аммоиня растворяют в 520 вес. ч. дистиллированной воды при температуре 60°С. Этн два раствора соедиияют м хорошо иеремешивают.

397 об. ч. диэтилампна (2,52 н. водяной раствор) добавляют в капельном состоянии 3 течение 30 мин и температуру смеси ноддержнвают на уровне 55-60°С. Смесь иеремешивают дополнительно еще в течение 15 мин, иосле того как заканчивают добавление днэтиламина. Осадок отфнльтровывают, дважды промывают в 1000 вес. ч. днстиллироваииой воды и высушивают ири температуре 110° С. Полученные гранулы измельчают

л,о величины 8 меш (БСС) и подвергают тепловой обработке при температуре 600°С в течепие 16 час.

Газообразную с.мес1 состава, об. %: 10 ак5 юлениа, 10 кислорода, 50 азота н 30 водяного иара иронускают через каталнзатор, иомещениый в реакторе ири температ -ре 380°С, причем время контакта составляет 3,6 сек. 63,4% акролеина, поданного в реактор,

0 превращается в акрнловую кислоту и 11% акролениа остается без измеиеиия. Выделеине акриловой кнслоты, основанной на ноглоще.41111 акроле11на, равно 71,2%.

7. 582 г нитрата кобальта

5 Со (N0)2 6Н20 н 355,2 г молнбдата аммония (NH4)G io-02i 4Н20 растворяют в дистиллированной воде (1,280 .ил) ирн 60° С. По каилям в течеиие 45 .мин добавляют 634 мл зодного аммония (5,14 н.) до рП 5,0 при 60Т.. Затем суспензню иеременшвают еще 15 мин I охлаждают до комнатной температуры. Осадок отфильтровывают, промывают водой (2 раза ио 500 .i/j) и сушат всю иочь ири 80°С.

5 Порошок ыолибдата кобальта имеет отношеине Со : Мо 0,96 : 1 (определено с понгондью флуоресцеиини иод воздействием рентгеновскн.х лучей) и содержнт 1,38 вес. % аммония. Затем этот иороишк разделяют на

0 две равшле частн Л н В, которые подвергают различиььм первичнь1м тепловым обработкам перед формиронаннем нл них таблеток: п течение Hi час; В-}07 С п точо.iiic If) 4itc.

5 Из -JTHX диух частей порошка формуюг таблеткн в одинаковых условнях. так что усилие раскальи- ания двух но.пученных партий теилообработанных таблеток одинаково. Эти Г1ве иартнн 1аблеток обрабатывают тен10 чо.м одиовре.монпс) в той же печн нрн 601°С 15 течение 16 час.

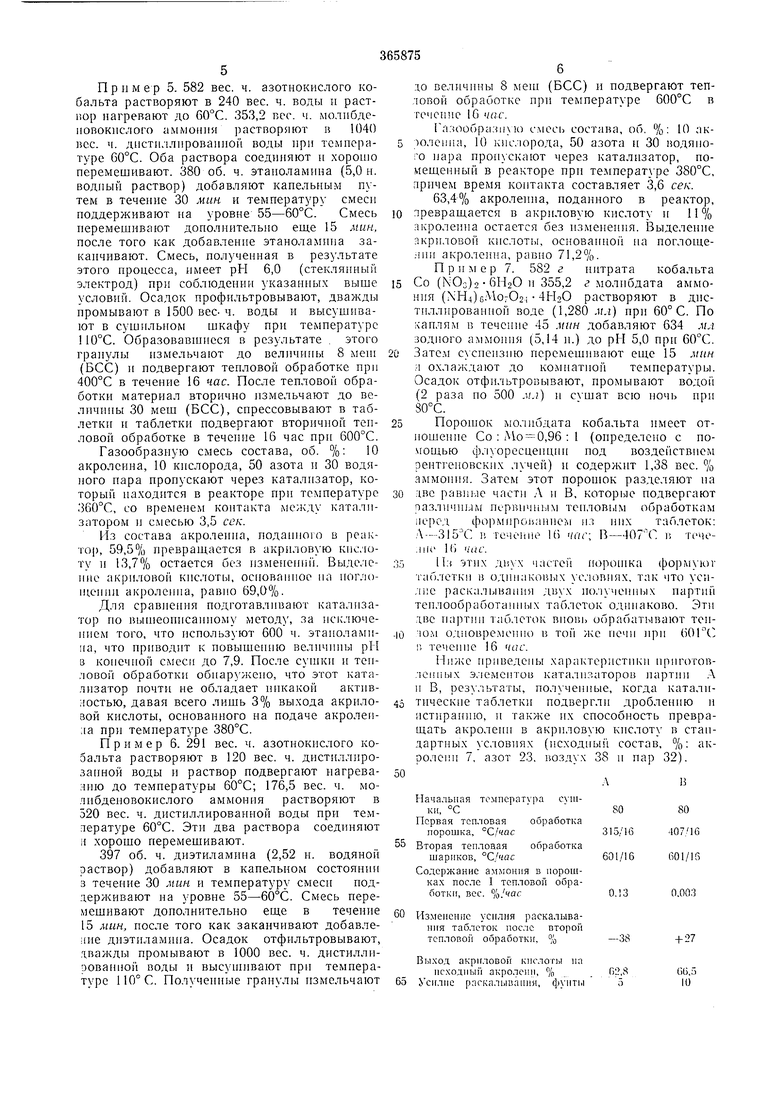

Ниже приведены характеристикн нрнгоговлеипых э.-|ементов катализаторов партии .Л и В, результаты, полученные, когда катали5 тнческне таблеткн подвергли дробленню н истиранию, н также нх способность превращать акролеин в акрнловую кислоту в стандартных условиях (исходный состав, %: акролеин 7. азот 23. воздух 38 н пар 32).

ЛВ

Начальная температура cyiiiкп, °С

80

Первая тепловая обработка

порошка, °C/iac 407.16

5 Вторая тепловая обработка шариков, °Счас

601/16

601/16

Содержание в порошках после I тепловой обработки, вес. %.час 0.003

0.13

0 Изменение усилия раскалывания таблеток после второй

4-27 тепловой обработки, %

-за

Выход акриловой кислоты па

исходиый акро.пеии, %

06,.5

02,8 5 65 силие рпскалываиия, фунты 10

Сопротивление истиранию, или % таблеток, не превратившихся в порошок

Измепепие в истирании таблеток после И тепловой обработки, %

Предмет изобретения

Способ получения катализатора, содержащего окислы кобальта и молибдена, для окисления ненасыщенных алифатических альдегндов в кислоты путем добавления к смещанному раствору соли кобальта и молибденовой кнслоты азотсодержащего основания, например аммиака, до с последующей обработкой полученного осадка, отличающийся тем, что, с целью получения катализатора с высокой механической прочностью, осадок прокаливают при 350-650°С, затем таблетируют и полученные таблетки снова подвергают прокаливанию при 500-650°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катализатора на основе молибдата кобальта | 1973 |

|

SU537616A3 |

| Способ получения акролеина | 1971 |

|

SU441701A1 |

| Катализатор для окисления пропилена до акролеина и акриловой кислоты | 1976 |

|

SU732001A1 |

| Способ регенерации катализатора для окисления пропилена, изобутилена или трет-бутанола | 1988 |

|

SU1706374A3 |

| ТЕХНИЧЕСКАЯ '*^БИБЛИОТЕКА | 1970 |

|

SU282314A1 |

| Способ приготовления оксидного катализатора для окисления или аммоксидирования пропилена | 1987 |

|

SU1598858A3 |

| Способ приготовления катализатора для окисления пеносыщенных углеводородов | 1971 |

|

SU384269A1 |

| Способ приготовления катализатора для окисления пропилена в акролеин | 1981 |

|

SU1145916A3 |

| Катализатор для окисления олефинов | 1971 |

|

SU504458A3 |

| Катализатор для окисления ненасыщенных альдегидов | 1974 |

|

SU507353A1 |

Авторы

Даты

1973-01-01—Публикация