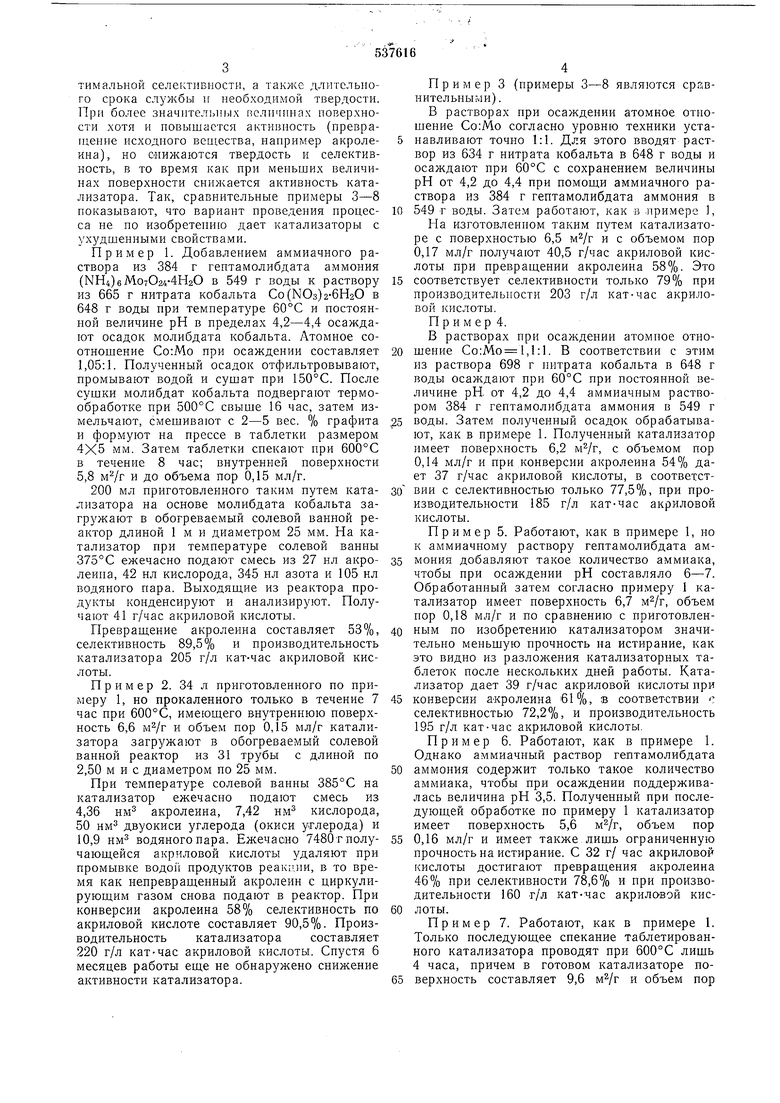

тимальнои селективности, а также длительного срока службы н необходимой твердости. При более значнтел1)Ны.х пелигннах поверхности хотя и новышается активность (нревращение исходного вещества, нанример акролеина), но снижаются твердость и селективность, в то время как при меньших величинах поверхности снижается активность катализатора. Так, сравнительные примеры 3-8 показывают, что вариант проведения процесса не но изобретению дает катализаторы с ухудшенными свойствами.

Пример 1. Добавлением аммиачного раствора из 384 г гептамолибдата аммония (ЫН4)бМо7О24-4Н2О в 549 г воды к раствору из 665 г нитрата кобальта Со(ЫОз)2-6Н2О в 648 г воды при температуре 60°С и постоянной величине рН в пределах 4,2-4,4 осаждают осадок молибдата кобальта. Атомное соотношение Со:Мо при осаждении составляет 1,05:1. Полученный осадок отфильтровывают, промывают водой и сушат при 150°С. После сушки молибдат кобальта подвергают термообработке при 500°С свыше 16 час, затем измельчают, смешивают с 2-5 вес. % графита и формуют на прессе в таблетки размером 4X5 мм. Затем таблетки спекают при 600°С в течение 8 час; внутренней поверхности 5,8 и до объема пор 0,15 мл/г.

200 мл приготовленного таким путем катализатора на основе молибдата кобальта загружают в обогреваемый солевой ванной реактор длиной 1 м и диаметром 25 мм. На катализатор при температуре солевой ванны 375°С ежечасно подают смесь из 27 нл акролеина, 42 нл кислорода, 345 нл азота и 105 нл водяного пара. Выходяшие из реактора продукты конденсируют и анализируют. Получают 41 г/час акриловой кислоты.

Превраш;ение акролеина составляет 53%, селективность 89,5% и производительность катализатора 205 г/л кат-час акриловой кислоты.

Пример 2. 34 л приготовленного по примеру 1, но прокаленного только в течение 7 час при 600°С, имеющего внутреннюю поверхность 6,6 и объем пор 0,15 мл/г катализатора загружают в обогреваемый солевой ванной реактор из 31 трубы с длиной по 2,50 мне диаметром по 25 мм.

При температуре солевой ванны 385°С на катализатор ежечасно подают смесь из 4,36 нм акролеина, 7,42 нм кислорода, 50 нм двуокиси углерода (окиси углерода) и 10,9 нм водяного пара. Ежечасно 7480т получающейся акриловой кислоты удаляют при промывке водо продуктов реакции, в то время как непревраш,енный акролеин с циркулирующим газом снова подают в реактор. При конверсии акролеина 58% селективность по акриловой кислоте составляет 90,5%. Производительность катализатора составляет 220 г/л кат-час акриловой кислоты. Спустя 6 месяцев работы еще не обнаружено снижение активности катализатора.

Пример 3 (примеры 3-8 являются сравнительными).

В растворах при осаждении атомное отношение Со:Мо согласно уровню техники устанавливают точно 1:1. Для этого вводят раствор из 634 г нитрата кобальта в 648 г воды и осаждают при 60°С с сохранением величины рП от 4,2 до 4,4 при помощи аммиачного раствора из 384 г гептамолибдата аммония в

0 549 г воды. Затем работают, как а .примере 1, Па изготовленном таким путем катализаторе с поверхностью 6,5 и с объемом пор 0,17 мл/г получают 40,5 г/час акриловой кислоты при превращении акролеина 58%. Это

5 соответствует селективности только 79% при производительности 203 г/л кат-час акриловой кислоты. П р и м ер 4. В растворах при осаждении атомное отношение Со:Мо 1,1:1. В соответствии с этим из раствора 698 г нитрата кобальта в 648 г воды осаждают при 60°С при постоянной величине рН от 4,2 до 4,4 аммиачным раствором 384 г гептамолибдата аммония в 549 г

5 воды. Затем полученный осадок обрабатывают, как в примере 1. Полученный катализатор имеет поверхность 6,2 , с объемом пор 0,14 мл/г и при конверсии акролеина 54% дает 37 г/час акриловой кислоты, в соответсто ВИИ с селективностью только 77,5%, при производительности 185 г/л кат-час акриловой кислоты.

Пример 5. Работают, как в примере 1, но к аммиачному раствору гептамолибдата аммония добавляют такое количество аммиака, чтобы при осаждении рН составляло 6--7. Обработанный затем согласно примеру 1 катализатор имеет поверхность 6,7 , объем пор 0,18 мл/г и по сравнению с приготовленным по изобретению катализатором значительно меньшую прочность на истирание, как это видно из разлол ения катализаторных таблеток после нескольких дней работы. Катализатор дает 39 г/час акриловой кислоты при

5 конверсии акролеина 61%, -в соответствии «т селективностью 72,2%, и производительность 195 г/л кат-час акриловой кислоты.

Пример 6. Работают, как в примере 1. Однако аммиачный раствор гептамолибдата

0 аммония содержит только такое количество аммиака, чтобы при осаждении поддерживалась величина рН 3,5. Полученный при последующей обработке по примеру 1 катализатор имеет поверхность 5,6 , объем пор

5 0,16 мл/г и имеет также лищь ограниченную прочность на истирание. С 32 г/ час акриловой кислоты достигают превращения акролеина 46% при селективности 78,6% и при производительности 160 г/л кат-час акриловой кис0 лоты.

Пример 7. Работают, как в примере 1. Только последующее спекание таблетированного катализатора проводят при 600°С лишь 4 часа, причем в готовом катализаторе по5 верхность составляет 9,6 и объем пор

0,25 ыл/г. Катализатор с этой поверхностью имеет меньшую механнческую прочность, чем приготовленные по примеру 1 и 2 катализаторы. В проведенном по примеру 2 опыте катализатор дает 7100 г/час акриловой кислоты при конверсии акролеина 60%. Это соответствует селективности 82,9 и производительности 20В г/л кат-час акриловой кислоты. Опыт пришлось прервать уже через 18 дней, так как катализатор разрушился.

Пример 8. Работают, как в примере 1. Последуюш,ее спекание таблетнрованного катализатора при 600°С продолжают 12,5 час, причем готовый каталнзатор имеет поверхность 3,0 и объем пор 0,08 мл/г. Кроме меньшей прочности на истнрание, на этом катализаторе получают при осуш,ествлении оныта по примеру только 14 г/час акриловой кислоты при конверсии акролеина 28%- Отсюда получается селективность 56.6% и производительность 70 г/л кат-час акриловой

кислоты.

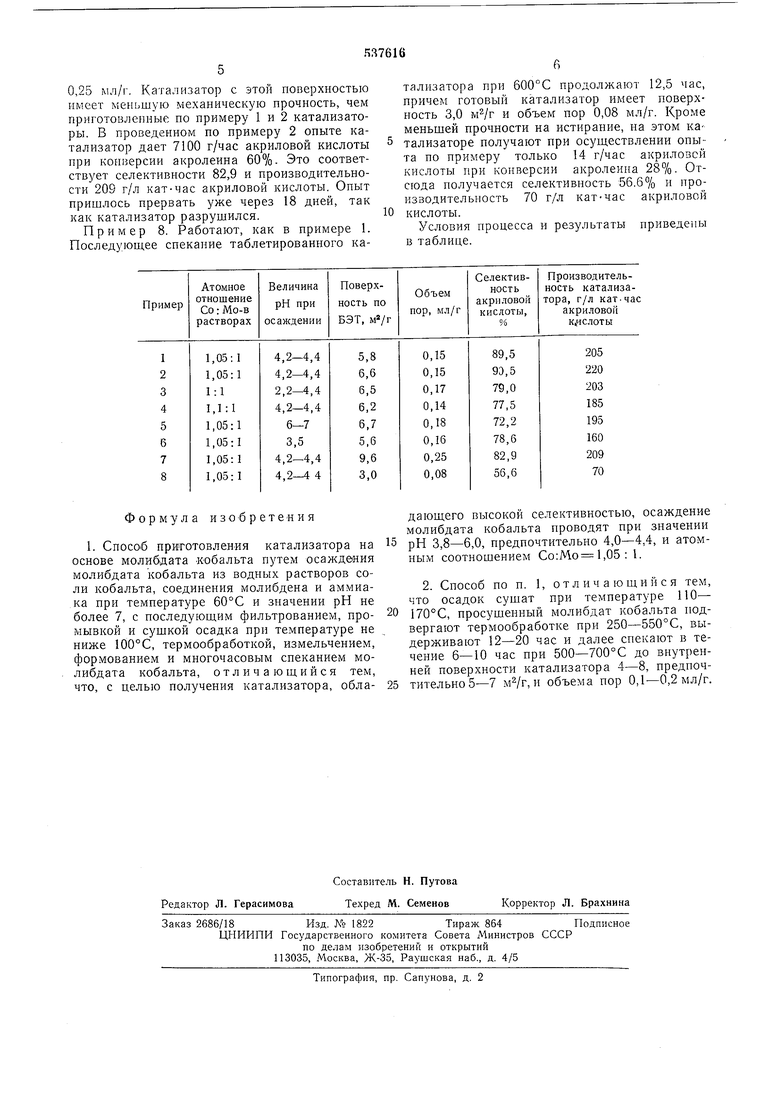

Условия процесса и результаты приведены в таблнце.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2004 |

|

RU2394023C2 |

| ТЕХНИЧЕСКАЯ '*^БИБЛИОТЕКА | 1970 |

|

SU282314A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

| Способ приготовления катализатора для окисления пропилена в акролеин | 1981 |

|

SU1145916A3 |

| Способ приготовления катализатора для окисления пеносыщенных углеводородов | 1971 |

|

SU384269A1 |

| КАТАЛИЗАТОР НА ОСНОВЕ МОЛИБДАТА ВИСМУТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОГО КАТАЛИЗАТОРА ПРИ ОКИСЛЕНИИ ПРОПЕНА ДО АКРОЛЕИНА | 2020 |

|

RU2830256C2 |

| Катализатор для окисления акролеинаВ АКРилОВую КиСлОТу | 1977 |

|

SU843706A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА В АКРОЛЕИН | 1982 |

|

SU1141627A1 |

| Способ приготовления катализатора | 1982 |

|

SU1245253A3 |

| Катализатор для окисления олефинов | 1972 |

|

SU521830A3 |

Формула изобретения

170°С, просушенный молибдат кобальта нодвергают термообработке при 250-550°С, выдерживают 12-20 час и далее спекают в течение 6-10 час при 500-700°С до внутренней поверхности катализатора 4-8, предпочтительно5-7 , и объема пор 0,1-0,2 мл/г.

Авторы

Даты

1976-11-30—Публикация

1973-09-04—Подача