Известен автомат роторного типа для снаряжения индикаторных трубок наполнителем, снабженный .вращающимся транспортным диском с гнездами и рабочим диском с механизмами наколки трубок, тарировки наполнителя, формир.ования тампона « другими технологическими устройствами.

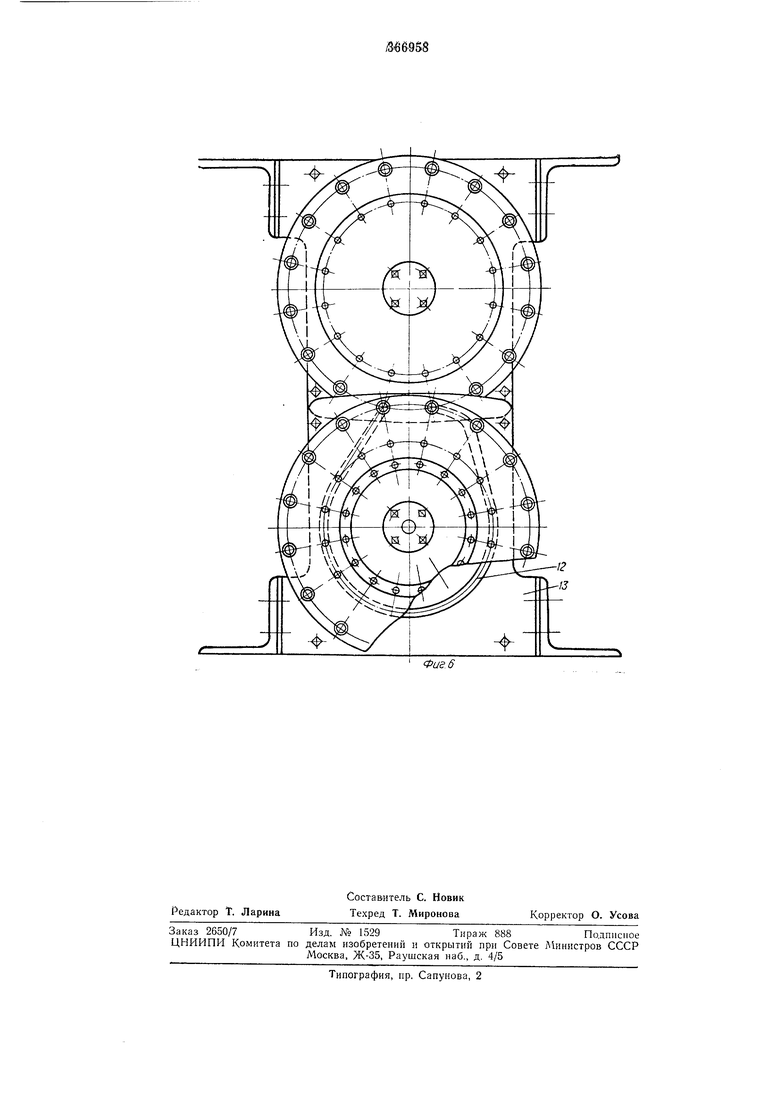

Изобретение отличается тем, что, с целью сокращения габаритов при обеспечении заданного технологического процесса, автомат выполней в виде двух кинематически связанных роторов с параллельными осями, Hai каждом из которых расположены в несколько ярусов сгруппированные транспортный и рабочий диски, причем число групп дисков равно числу операций техпроцесса. При этом групшы дисков одного ротора расположены относительно групп дисков другого таким образом, что гнезда под снаряжаемые трубки траиспортных дисков соседних ярусов перекрывали друг друга.

Изобретение отличается также конструктивным выполнением известных ранее узлов.

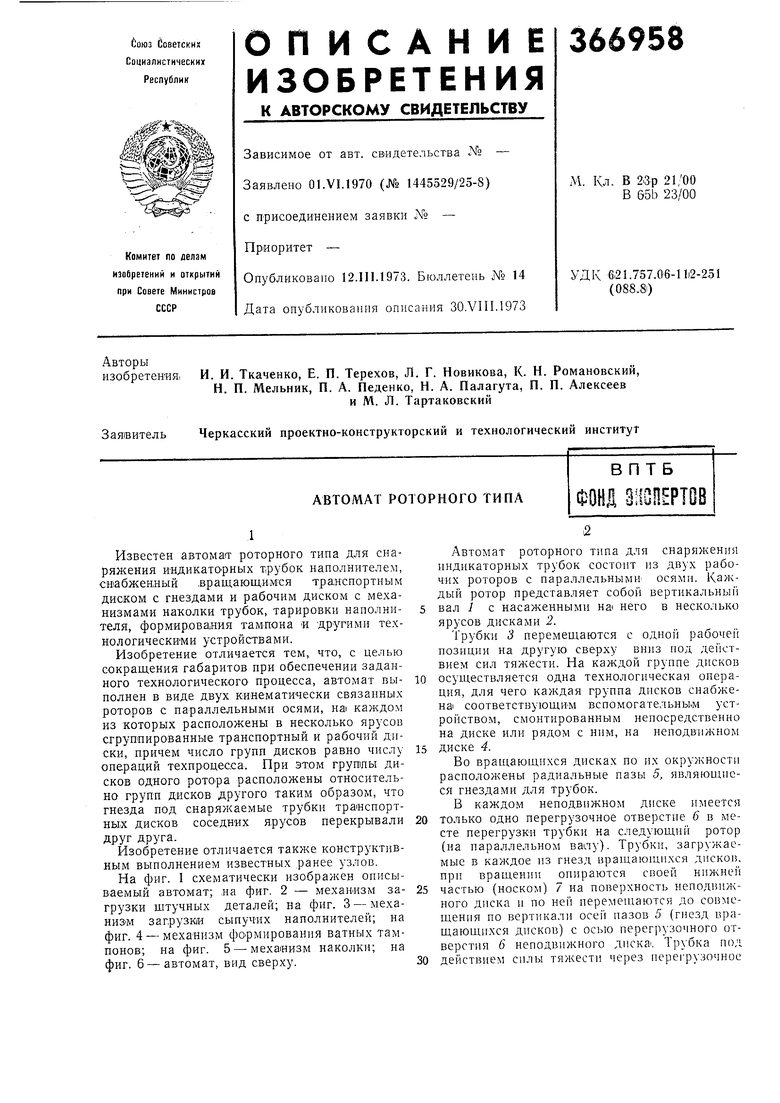

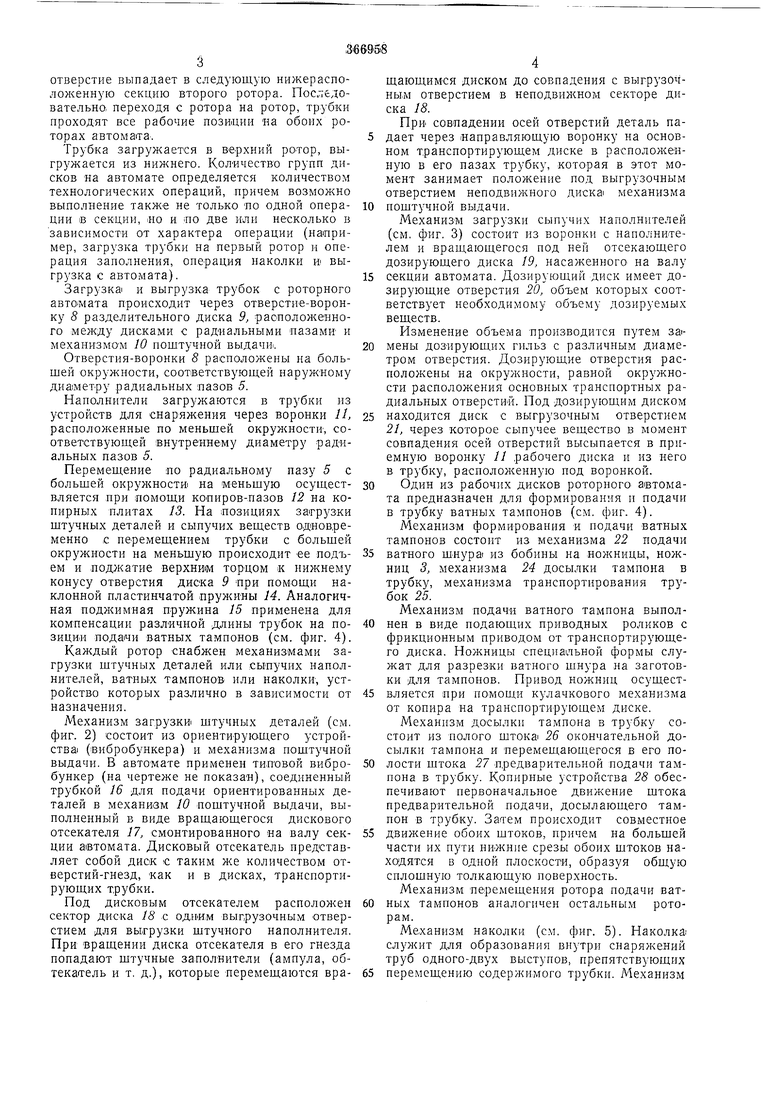

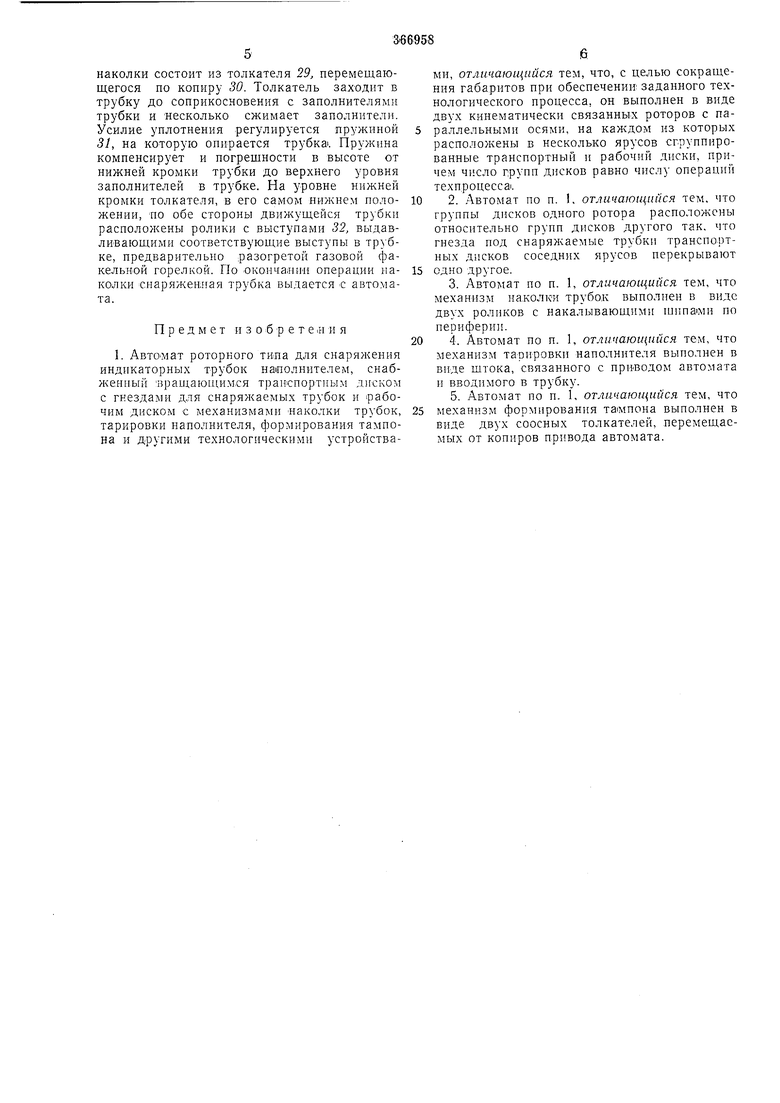

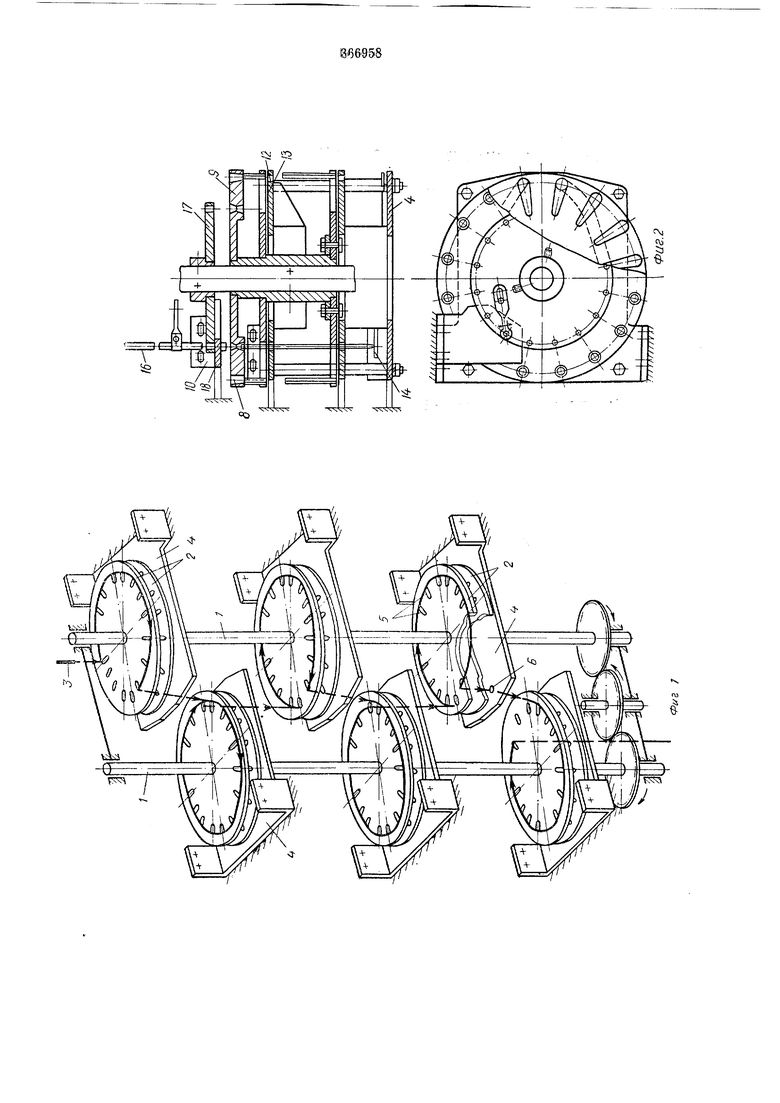

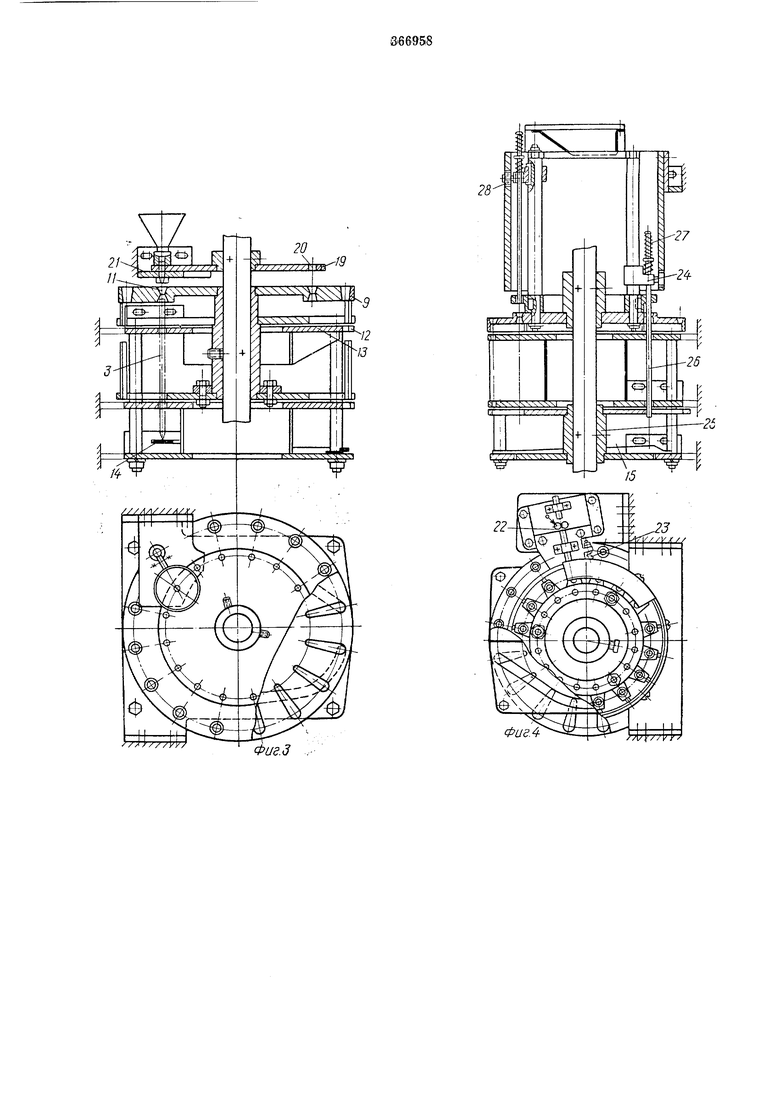

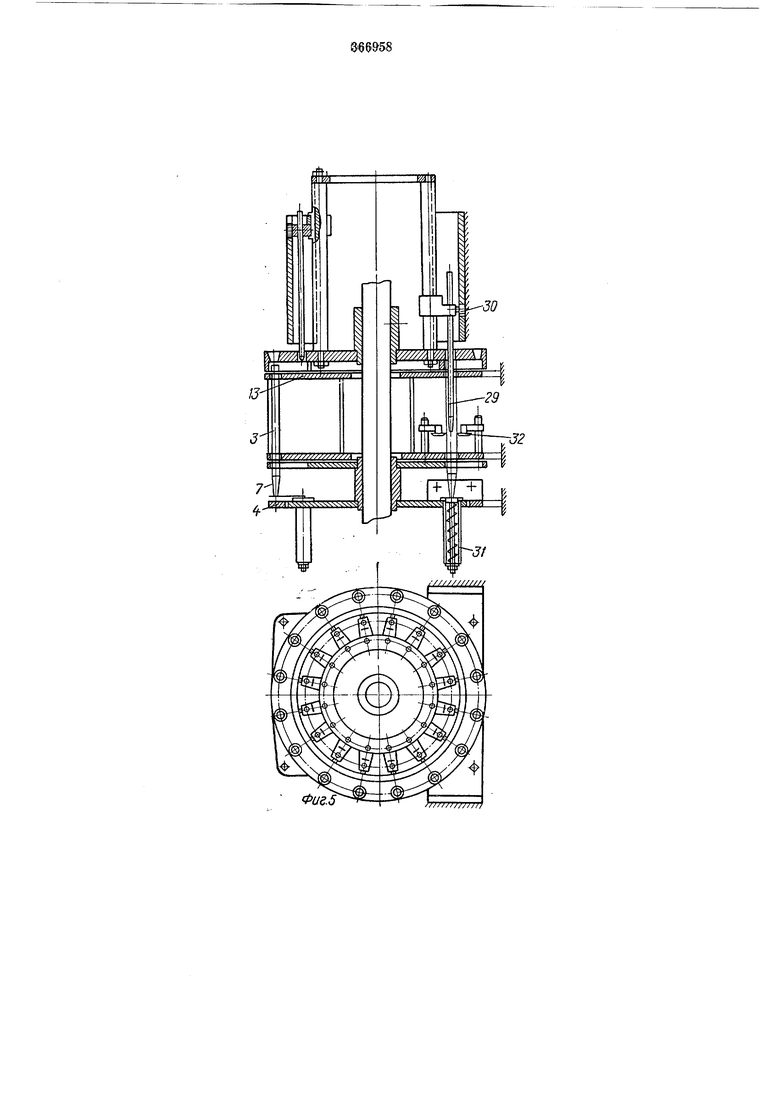

На фиг. 1 схематически изображен описываемый автомат; ,на фиг. 2 - механизм загрузки штучных деталей; на фиг. 3 - механизм загрузки сыпучих наполнителей; на фиг. 4 - механизм формирования ватных тампонов; на фиг. 5 - механизм наколки; на фиг. 6 -автомат, вид сверху.

Автомат роторного типа для снаряжения индикаторных трубок состоит из двух рабочих роторов с параллельными осями. Каждый ротор представляет собой вертикальный вал / с насаженными на него в несколько ярусов дисками 2.

Трубки 3 перемещаются с одной рабочей позиции на другую сверху вниз под действием сил тяжести. На каждой группе дисков осуществляется одна технологическая операция, для чего каждая группа дисков снабжеHai соответствующим вспомогательным устройством, смонтированным непосредственно на диске или рядом с ним, на неподвижном диске 4.

Во вращающихся дисках по их окружности расположены радиальные пазы 5, являющиеся гнездами для трубок.

В каждом неподвижном диске имеется только одно перегрузочное отверстие 6 в месте перегрузки трубки на следующий ротор (на параллельном валу). Трубки, загружаемые в каждое из гнезд вращающихся дисков, при вращен и опираются своей нижней частью (носком) 7 на поверхность неподвижного диска и по ней перемеп1аютсн до совмещения по вертикали осей пазов 5 (гнезд вращающихся дисков) с осью перегрузочного отверстия 6 неподвижного дискам Трубка под действием силы тяжести через перегрузочное

отверстие выпадает в следующую нижерасположенную секцию второго ротора. Последовательно, переходя с ротора на ротор, трубки проходят все рабочие позиции на обоих роторах автома1та.

Трубка загружается в верхний , выгружается из нижнего. Количество групп дисков на автомате определяется количеством технологических операций, причем возможно выполнение также не только -по одной операции в секции, iHO и по две или несколько в зависимости от характера операции (например, загрузка трубки на первый ротор и операция заполнения, операция наколки № выгрузка с автомата).

Загрузка и выгрузка трубок с роторного автоадата происходит через отверстие-воронку 5 разделительного диска 9, расположенного между дисками с радиальными пазами и механизмом 10 поштучной выдачи.

Отверстия-воронки 8 расположены на большей окружности, соответствующей наружному диа1метру радиальных пазов 5.

Наполнители загружаются в трубки из устройств для снаряжения через воронки 11, расположенные по меньшей окружности, соответствующей внутреннему диаметру радиальных пазов 5.

Перемещение по радиальному пазу 5 с большей OKpyjKHocTHi на меньшую осуществляется при помощи копиров-пазов 12 на копирных плитах 13. Па позициях загрузки штучных деталей и сыпучих веществ одновременно с перемещением трубки с большей окрул ности на меньшую происходит ее подъем и поджатие верхним торцом к нижнему конусу отверстия диска 9 при помощи наклонной пластинчатой пружины 14. Аналогичная поджимная пружина 15 применена для компенсации различной длины трубок на позиции подачи ватных тампонов (см. фиг. 4).

Каждый ротор снабжен механизмами загрузки щтучных деталей или сыпучих наполнителей, ватных тампонов или наколки, устройство которых различно в зависимости от назначения.

Механизм загрузки штучных деталей (см. фиг. 2) состоит из ориентирующего устройства (вибробункера) и механизма пощтучной выдачи. В автомате применен типовой вибробункер (на чертеже не показан), соединенный трубкой 16 для подачи ориентированных деталей в механивм 10 поштучной выдачи, выполненный в виде вращающегося дискового отсекателя 17, смонтированного на валу секции автомата. Дисковый отсекатель представляет собой диск с таким же количеством отверстий-гнезд, как и в дисках, транспортирующих трубки.

Под дисковым отсекателем расположен сектор диска 18 с одним выгрузочным отверстием для выгрузки штучного наполнителя. При вращении диска отсекателя в его гнезда попадают штучные заполнители (ампула, обтекатель и т. д.), которые перемещаются вращающимся диском до совпадения с выгрузочным отверстием в неподвил ном секторе диска 18.

При совпадении осей отверстий деталь падает через направляющую воронку на основном транспортирующем диске в расположенную в его пазах трубку, которая в этот момент занимает положение под выгрузочным отверстием неподвижного диска механизма

пощтучной выдачи.

Механизм загрузки сыпучих наполнителей (см. фнг. 3) состоит из воронки с наполнителем и вращающегося под ней отсекающего дозирующего диска 19, насаженного на валу

секции автомата. Дозирующий диск имеет дозирующие отверстия 20, объем которых соответствует необходимому объему дозируемых веществ. Изменение объема производится путем 3aiмены дозирующих гильз с различным диаметром отверстия. Дозирующие отверстия расположены на окружности, равной окружности расположения основных транспортных радиальных отверстий. Под дозирующим диском

находится диск с выгрузочным отверстием 21, через которое сыпучее вещество в момент совпадения осей отверстий высыпается в приемную воронку 11 рабочего диска и из него в трубку, расположенную под воронкой.

Один из рабочих дисков роторного автомата предназначен для формирования и подачи в трубку ватных тампонов (см. фиг. 4).

Механизм формирования и подачи ватных тампонов состоит из механизма 22 нодачи

ватного шнура из бобины на , ножниц 3, механизма 24 досылки тампона в трубку, механизма транспортирования трубок 25. Механизм подачи ватного тампона выполнен в виде подающих приводных роликов с фрикционным приводом от транспортирующего диска. Ножницы специа льной формы служат для разрезки ватного шнура на заготовки для тампонов. Привод ножниц осущестБляется при помощи кулачкового механизма от копира на транспортирующем диске.

Механизм досылки тампона в трубку состоит из полого штока 26 окончательной досылки тампона и перемещающегося в его полости штока 27 предварительной подачи тампона в трубку. Копирные устройства 28 обеспечивают первоначальное движение штока предварительной подачи, досылающего тампон в трубку. Затем происходит совместное

движение обоих штоков, причем на большей части их пути нижние срезы обоих штоков находятся в одной плоскости, образуя общую сплошную толкаюшую поверхность. Механизм перемещения ротора подачи ватных тампонов аналогичен остальным роторам.

Механизм наколки (см. фиг. 5). Наколка для образования внутри снаряжений труб одного-двух выступов, препятствующих

перемещению содерл имого трубки. Механизм наколки состоит из толкателя 29, перемещающегося по копиру 30. Толкатель заходит в трубку до соприкосновения с заполнителями трубки и Несколько сжимает заполнители. Усилие уплотнения регулируется пружиной 31, на которую опирается трубкам Пружина компенсирует и погрешности в высоте от нижней кромки трубки до верхнего уровня заполнителей в трубке. На уровне нижней кромки толкателя, в его самом нижнем положении, ПО обе стороны движущейся трубки расположены ролики с выступами 32, выдавливающими соответствующие выступы в трубке, предварительно разогретой газовой факельной горелкой. По окоича« И1 операции наколки снаряженная трубка выдается с автомата. Предмет и з о б р е т е .н и я 1. АвтОМат роторного типа для снаряжения индикаторных трубок наполнителем, снабженный вращающим.ся транспортным диском с гнездами для снаряжаемых трубок и рабочим диском с механизмами «аколки трубок, тарировки наполнителя, формирования тампона и другими технологическими устройствами, отличающийся тем, что, с целью сокращения габаритов при обеспечении заданного технологического процесса, он выполнен в виде двух кинематически связанных роторов с параллельными осями, на каждом из которых расположены в несколько ярусов сгруппированные транспортный и рабочий диски, причем число групп дисков равно числу операций техпроцесса. 2..А-Втомат по п. 1, отличающийся тем, что группы дисков одного ротора расположены относительно групп дисков другого так, что гнезда под снаряжаемые трубки транспортных дисков соседних ярусов перекрывают одно другое. 3.Автомат но п. 1, отличающийся тем, что механизм наколки трубок выполнен в виде двух роликов с накалывающими щипавди по периферии. 4.Автомат по п. 1, отличаюи ийся тем, что механизм тарировки наполнителя выполнен в виде штока, связанного с приводом автомата и вводимого в трубку. 5.Автомат по п. 1, отличающийся тем, что механизм формирования тампона выполнен в виде двух соосных толкателей, перемещаемых от копиров привода автомата.

(ч.

(2ж

f

(

/I

S

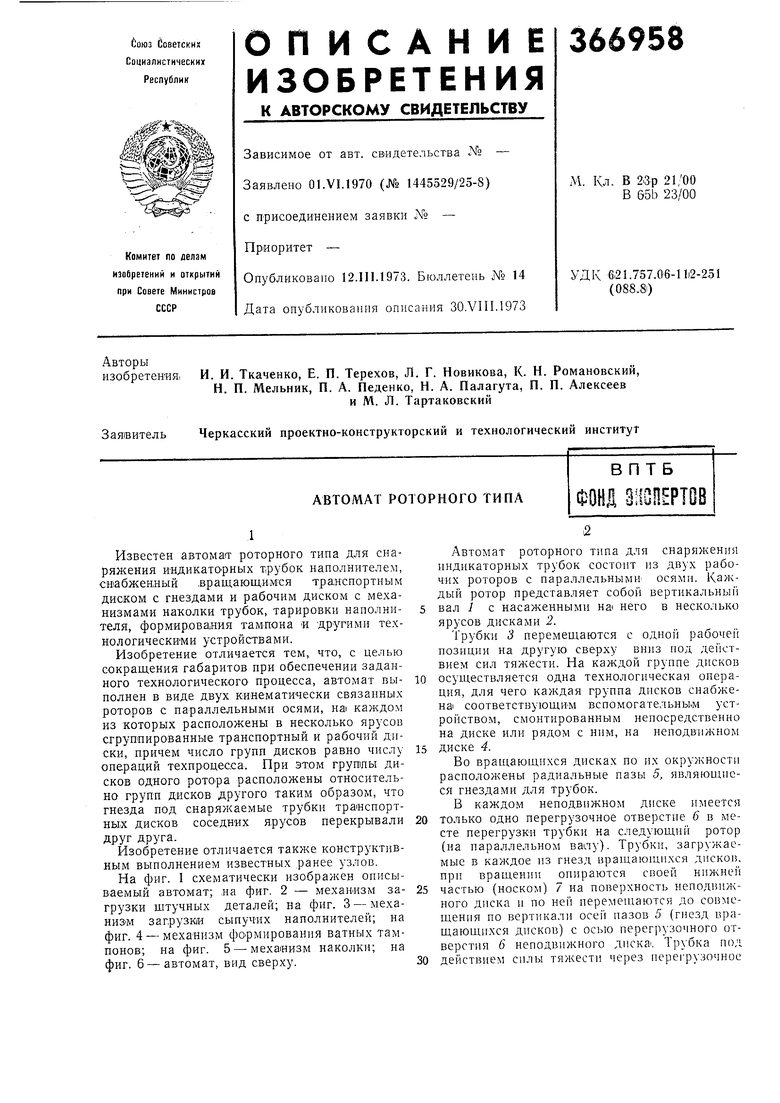

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат питания | 1987 |

|

SU1524988A1 |

| РОТОРНАЯ МАШИНА | 1969 |

|

SU242028A1 |

| Автоматическая роторная линия снаряжения индикаторных трубок | 1977 |

|

SU659354A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| Автомат снаряжения индикаторных трубок | 1983 |

|

SU1168375A1 |

| Роторный автомат питания | 1983 |

|

SU1114517A1 |

| Загрузочный ротор | 1988 |

|

SU1553314A1 |

| Загрузочный ротор | 1989 |

|

SU1602677A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| Автомат группового снаряжения индикаторных трубок | 1984 |

|

SU1177116A1 |

20

Ш

Фиг.З

ФигА

Фиг.5

Фиг. 6

Даты

1973-01-01—Публикация