1

Известна резцовая головка для вырезки деталей типа колец, шайб, кругов из листовых материалов, содержащая корпус с обоймой и хвостовиком, резцы и прижим.

Однако в прижимах, применяемых в резцовых головках, вырезаемое кольцо прижимается только в зоне резания резиновыми роликами или прижимается не само вырезаемое кольцо, а внутренний круг, оставшийся после вырезки кольца. Это приводит в момент окончания резания к подрыву, срезам в детали, большим заусенцам и к перерезанию тонкостенных колец, так как в момент окончания резания, вырезанное кольцо остается в свободном состоянии и попадает под врашающиеся резцы.

Применение резцовых головок с такими прижимами ограничено, особенно при вырезке тонкостенных (от 1,5 мм и больше) колец диаметром от 20 до 180 мм.

Цель изобретения - повышение качества вырезаемых колец (без эллиптичности, врезов, подрывов и т. д.), повышевие производительности, эффективности и универсальности применения резцовых головок.

Предлагаемая резцовая головка позволяет качественно (по второму и третьему классам точности) обрабатывать кольца с минимальной разницей между диаметрами (от 3 мм и больше).

Это достигается применением в головке специального прижима, позволяющего прижимать вырезамое кольцо по всей поверхности до окончания резания. В этом прижиме к резцовой головке, выполненном в виде упорного шарикоподщипника и устанавливаемом на резцовую головку (оправку), торцевая плоскость опорного кольца, оставаясь в момент резания неподвижной, прижимает вырезаемое

кольцо-деталь, а обойма, закрепленная на конусе сферического шарнира головки, прижимает опорное кольцо к детали, обкатываясь по нему вокруг оси вместе с резцами. На обойме имеются два паза (по наружному и

внутреннему диаметрам) для размещения резцов.

Такое выполнение кольцевого прижима позволяет качественно (по второму и третьему классам точности) вырезать кольца с выравнизанием заготовки в зоне резания (без эллиптичности, врезов, подрывов, перерезаний, заусенцев) с максимальной толщиной резания (до 10 мм). Равномерный прижим опорного кольца осуществляется за счет сферического шарнира.

Кольца диаметром от 20 до 180 мм вырезаются с использованием нескольких типоразмеров быстросменных кольцевых прижимов. Пазы для размещения резцов в обойме быстросменного кольцевого прижима дают зозможность устанавливать резцы близко (поч:ти вплотную) к опорному кольцу, что позволяет получать тонкостенные кольца.

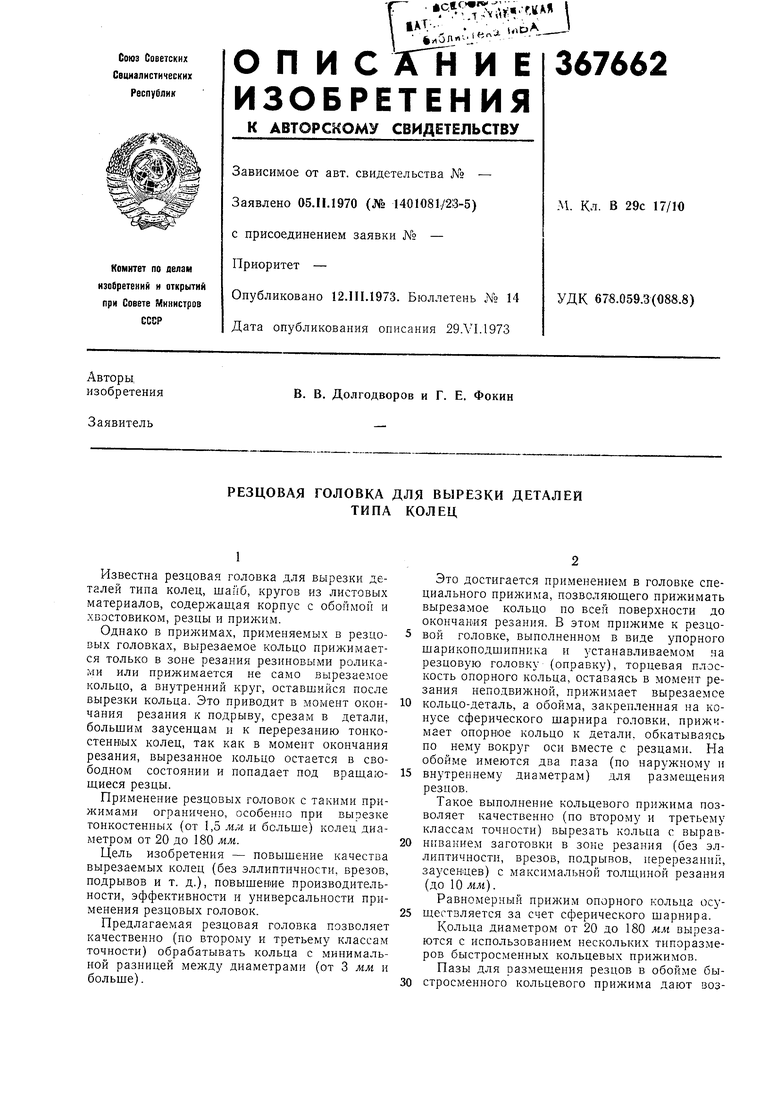

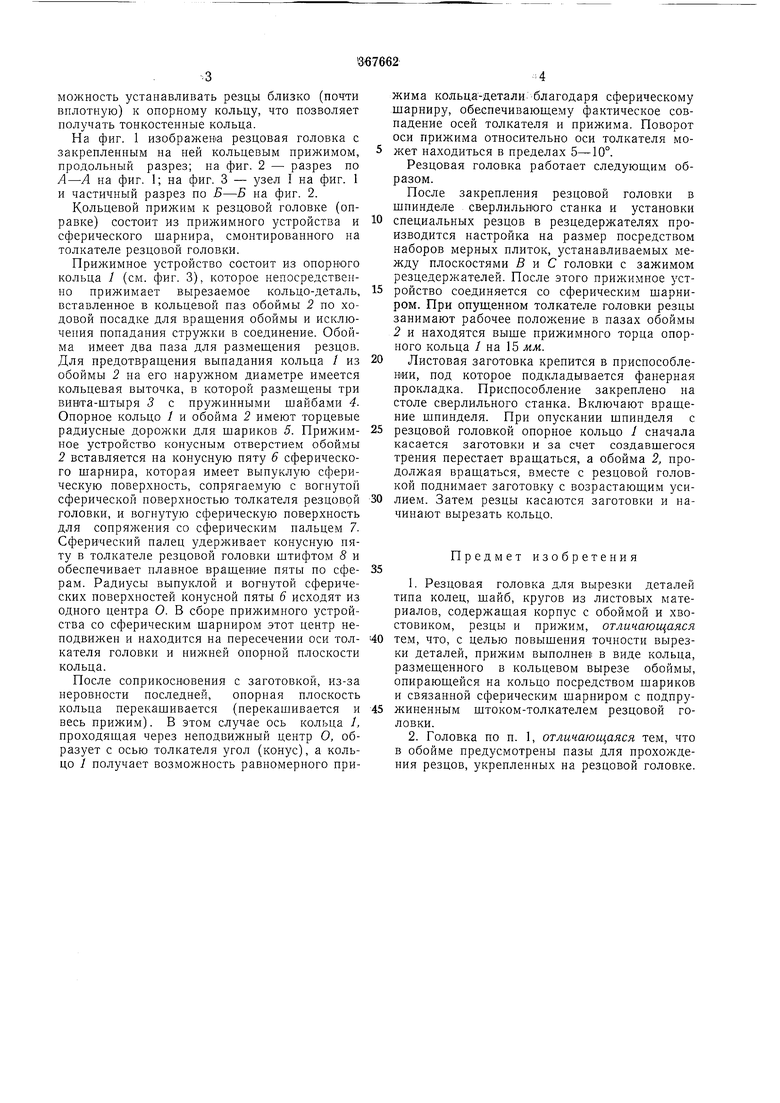

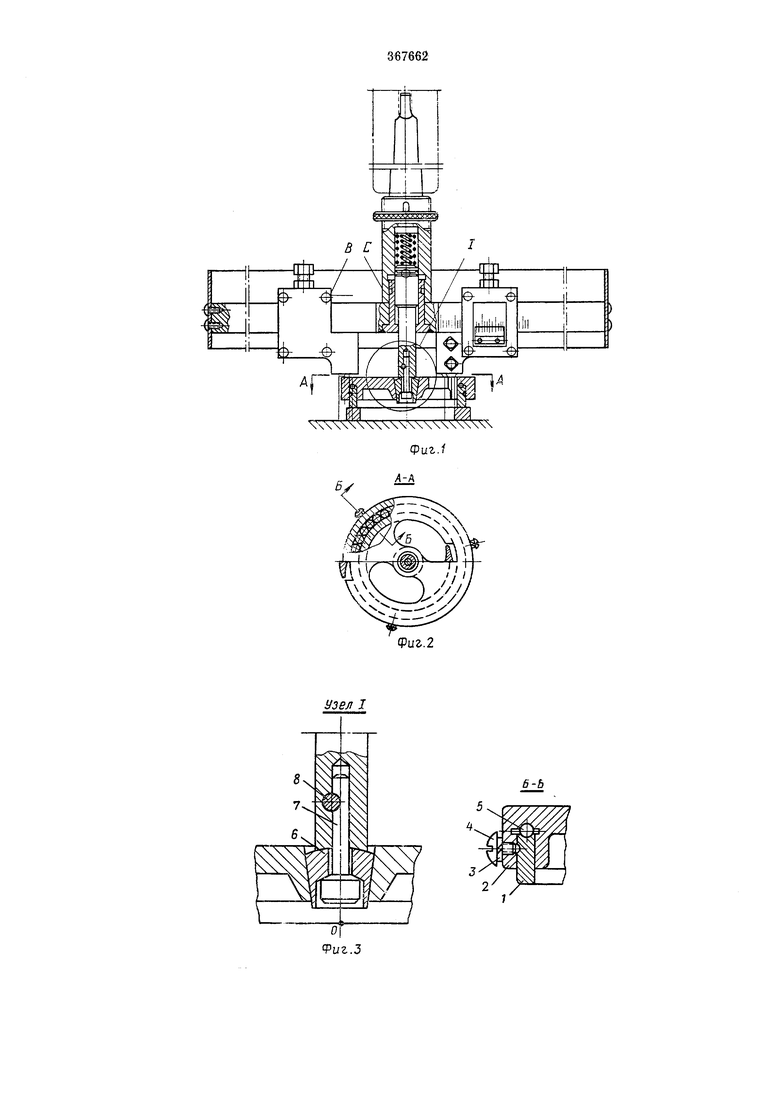

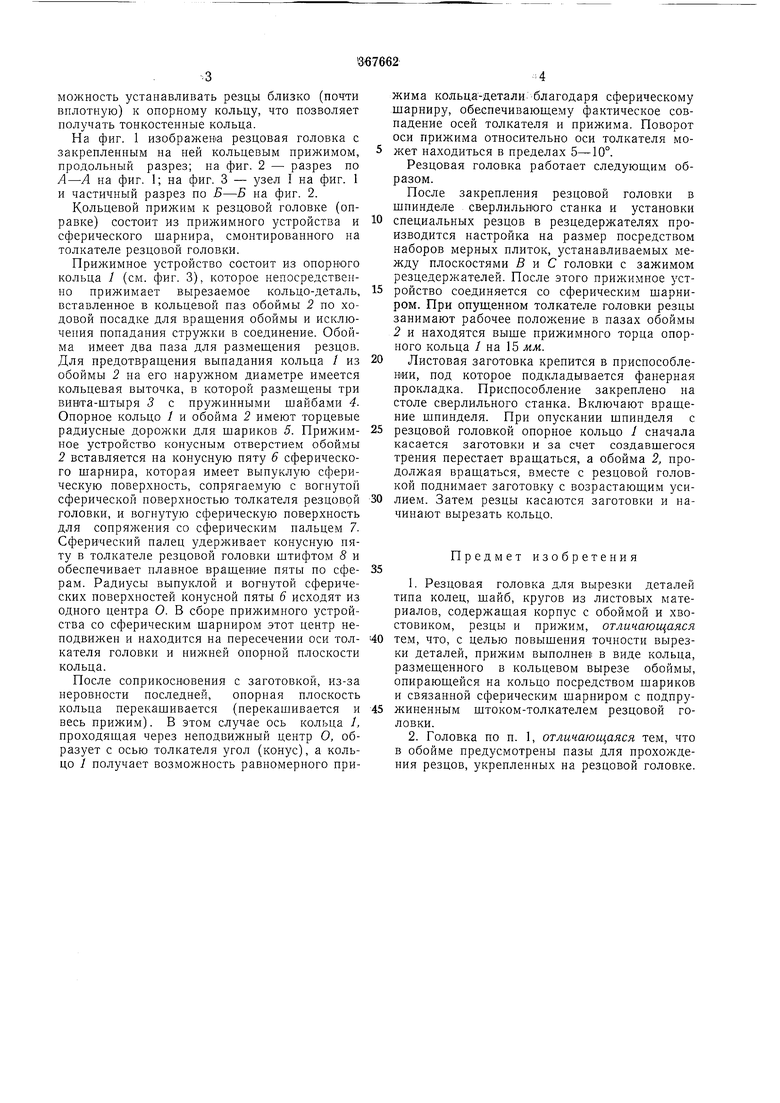

На фиг. 1 изображен1а резцовая головка с закрепленным на ней кольцевым прижимом, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 и частичный разрез по Б-Б на фиг. 2.

Кольцевой прижим к резцовой головке (оправке) состоит из црижимного устройства и сферического шарнира, смонтированного на толкателе резцовой головки.

Прижимное устройство состоит из опорного кольца / (см. фиг. 3), которое непосредственно прижимает вырезаемое кольцо-деталь, вставленное в кольцевой паз обоймы 2 по ходовой посадке для вращения обоймы и исключения попадания стружкн в соединение. Обойма имеет два паза для размещения резцов. Для предотвращения выпадания кольца / из обоймы 2 на его наружном диаметре имеется кольцевая выточка, в которой размещены три виета-щтыря 3 с пружинными щайбами 4. Опорное кольцо / и обойма 2 имеют торцевые радиусные дорожки для щариков 5. Прижимное устройство конусным отверстием обоймы 2 вставляется на конусную пяту 6 сферического шарнира, которая имеет выпуклую сферическую поверхность, сопрягаемую с вогнутой сферической поверхностью толкателя резцовой головки, и вогнутую сферическую поверхность для сопряжения со сферическим пальцем 7. Сферический палец удерживает конусную пяту в толкателе резцовой головки штифтом 8 и обеспечивает плавное вращение пяты по сферам. Радиусы выпуклой и вогнутой сферических поверхностей конусной пяты 6 исходят из одного центра О. В сборе прижимного устройства со сферическим щарниром этот центр неподвижен и находится на пересечении оси толкателя головки и нижней опорной плоскости кольца.

После соприкосновения с заготовкой, из-за неровности последней, опорная плоскость кольца перекащивается (перекашивается и весь прижим). В этом случае ось кольца 1, проходящая через неподвижный центр О, образует с осью толкателя угол (конус), а кольцо } получает возможность равномерного нрижима кольца-детали благодаря сферическому шарниру, обеспечивающему ф|актическое совпадение осей толкателя и прижима. Поворот оси прижима относительно оси толкателя может находиться в пределах 5-10°.

Резцовая головка работает следующим образом.

После закрепления резцовой головки в шпинделе сверлильного станка и установки

специальных резцов в резцедержателях производится настройка на размер посредством наборов мерных плиток, устанавливаемых между плоскостями В н С головки с зажимом резцедержателей. После этого прижимное устройство соединяется со сферическим шарниром. При опущенном толкателе головки резцы занимают рабочее положение в пазах обоймы 2 и находятся выше прижимного торца опорного кольца / на 15 мм.

Листовая заготовка крепится в приспособлении, под которое подкладывается фанерная прокладка. Приспособление закреплено на столе сверлильного станка. Включают вращение шпинделя. При опускании щпинделя с

резцовой головкой опорное кольцо 1 сначала касается заготовки и за счет создавшегося трения перестает вращаться, а обойма 2, продолжая вращаться, вместе с резцовой головкой поднимает заготовку с возрастающим усилием. Затем резцы касаются заготовки и начинают вырезать кольцо.

Предмет изобретения

1.Резцовая головка для вырезки деталей типа колец, шайб, кругов из листовых материалов, содержащая корпус с обоймой и хвостовиком, резцы и прижим, отличающаяся

тем, что, с целью повышения точности вырезки деталей, прижим выполнен в виде кольца, размещенного в кольцевом вырезе обоймы, опирающейся на кольцо посредством щариков и связанной сферическим шарниром с нодпружиненным штоком-толкателем резцовой головки.

2.Головка по п. 1, отличающаяся тем, что в обойме предусмотрены пазы для прохождения резцов, укрепленных на резцовой головке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВПТБ | 1973 |

|

SU398354A1 |

| Универсальная головка | 1972 |

|

SU462668A2 |

| Устройство для вырезки круглых деталей из листового материала | 1978 |

|

SU751525A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК | 1973 |

|

SU394190A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| СТАНОК ДЛЯ ВЫРЕЗКИ КЕССОНОВ С ДЕФЕКТНЫМИ ОБЛУЧЕННЫМИ ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ | 2012 |

|

RU2504851C1 |

| Устройство для зачистки сварных швов | 1983 |

|

SU1107926A1 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ ФРЕЗЕРОВАНИЯ РЕЗЬБЫ | 2009 |

|

RU2414998C2 |

| Устройство для зачистки концов проводов | 1976 |

|

SU691974A1 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2014 |

|

RU2595163C2 |

Авторы

Даты

1973-01-01—Публикация