1

Описываемый станок относится к станкам для механической обработки поршневых колец.

Известны станки для одновременной обточки и расточки поршневых колец некруглой формы (см. авт. св. № 252812).

Предложенный станок является усовершенствованием станка по авт. св. jNb 252812. Для повышения точности обработки в описываемом станке кача1сш,ийся от копира рычаг с обкатным роликом на одном плече п резцовыми оправками на дру.гом выполнен с увеличенным передаточным отношением, а резцовые онравки на качаюшемся двуплечем рычаге расположены относительно оси шпинделя такнм образом, что возникаюшая в процессе обработки сила резания PZ прижимает обкатной ролик к копиру, причем механизм подачи колец снабжен струбциной с неподвнжными базовыми и иодвижиыми, охватываюшими пакет колец упорами, а механизм ориентации колец снабжен иодвижной,призмой.

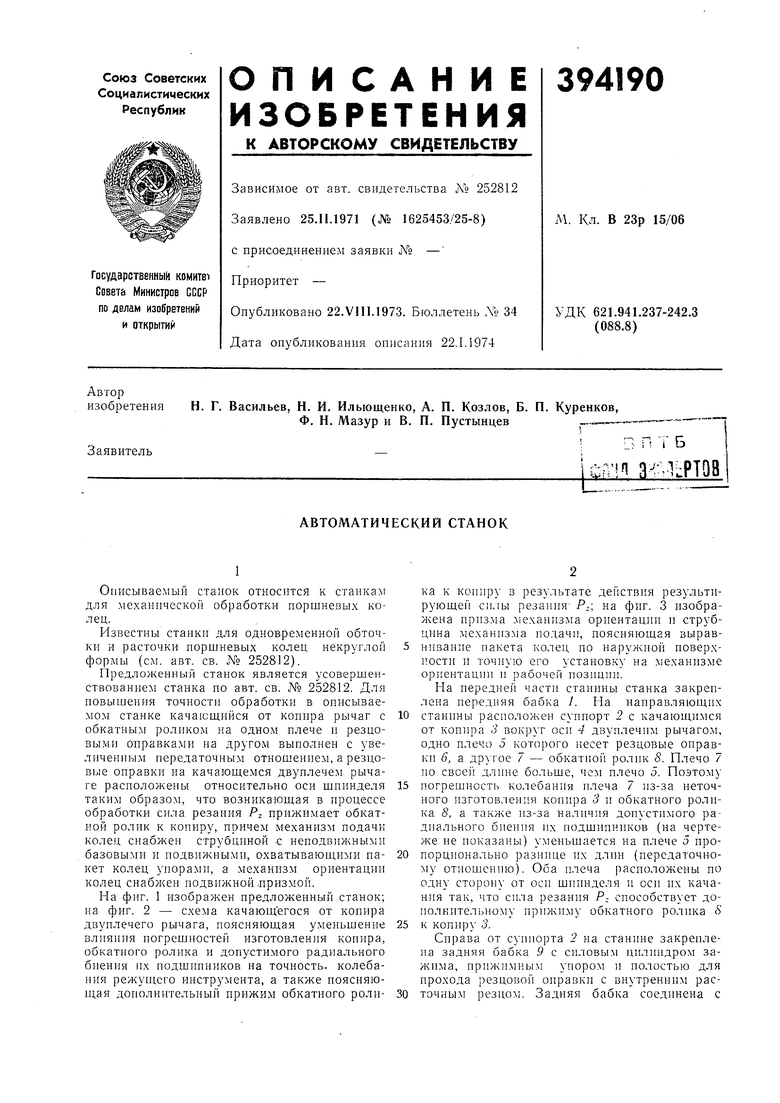

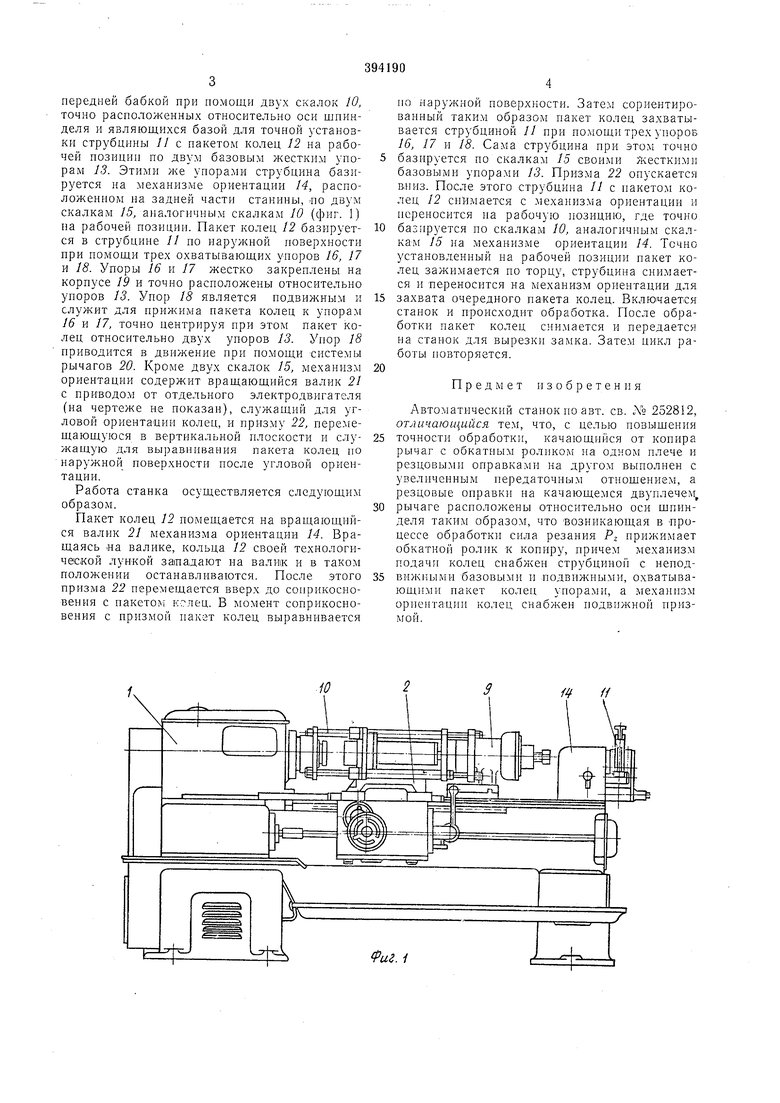

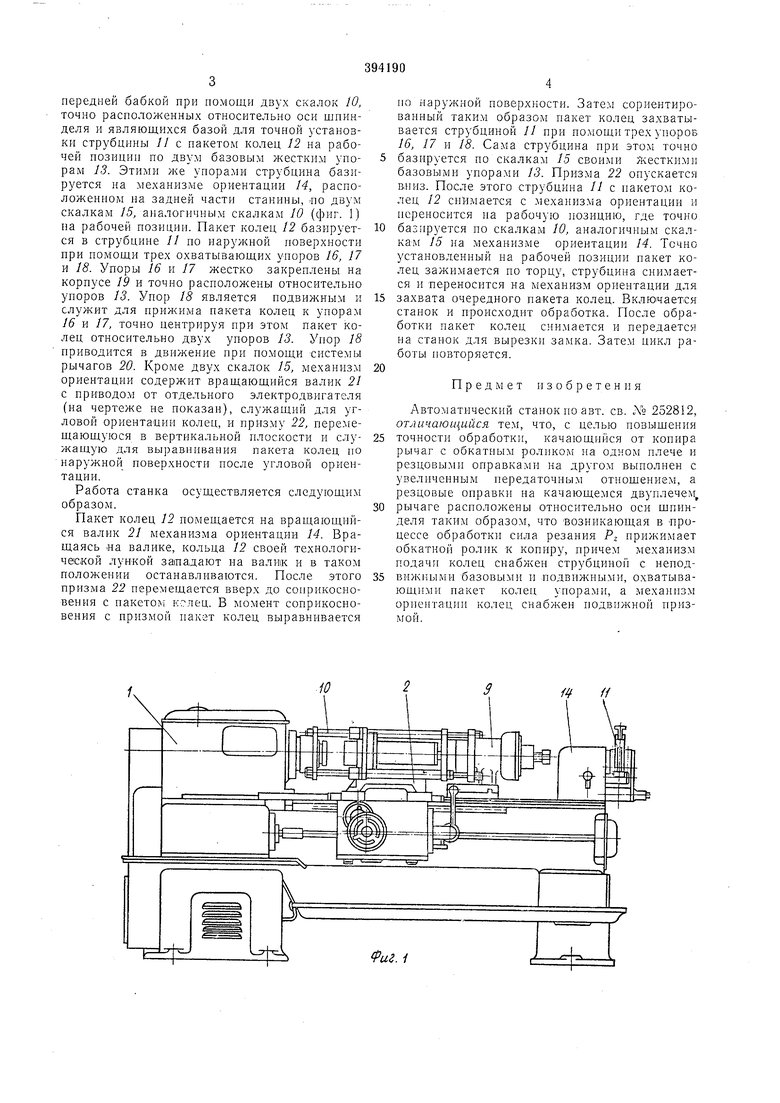

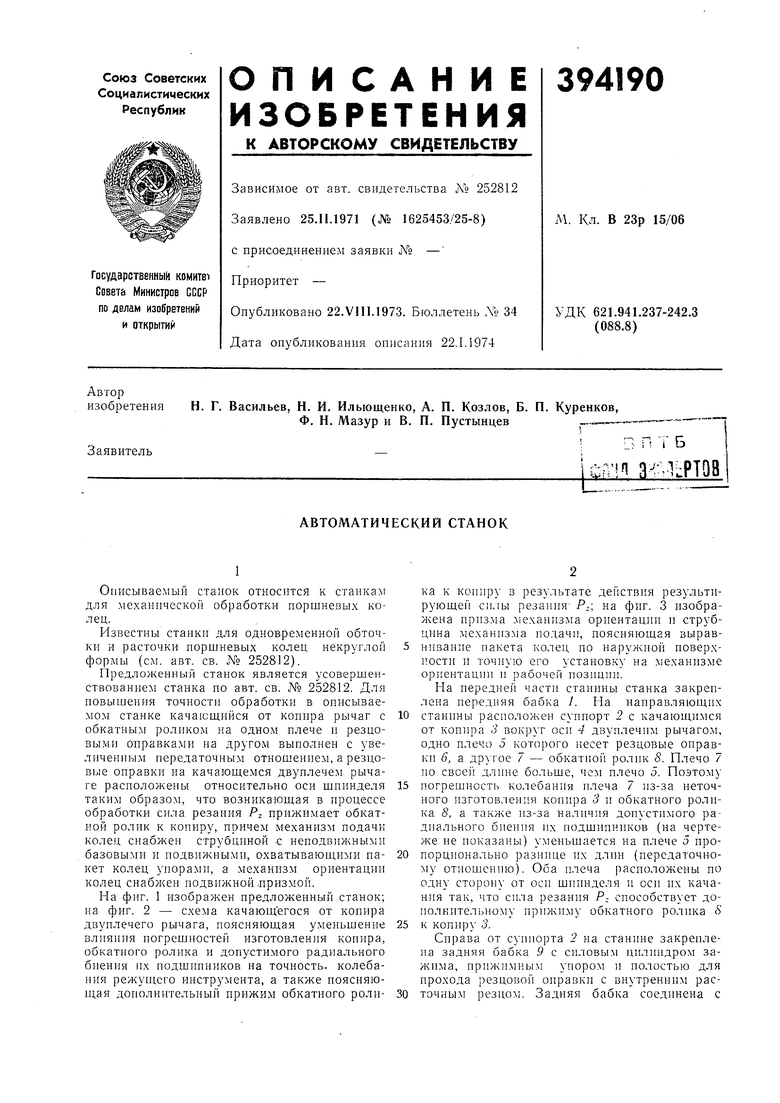

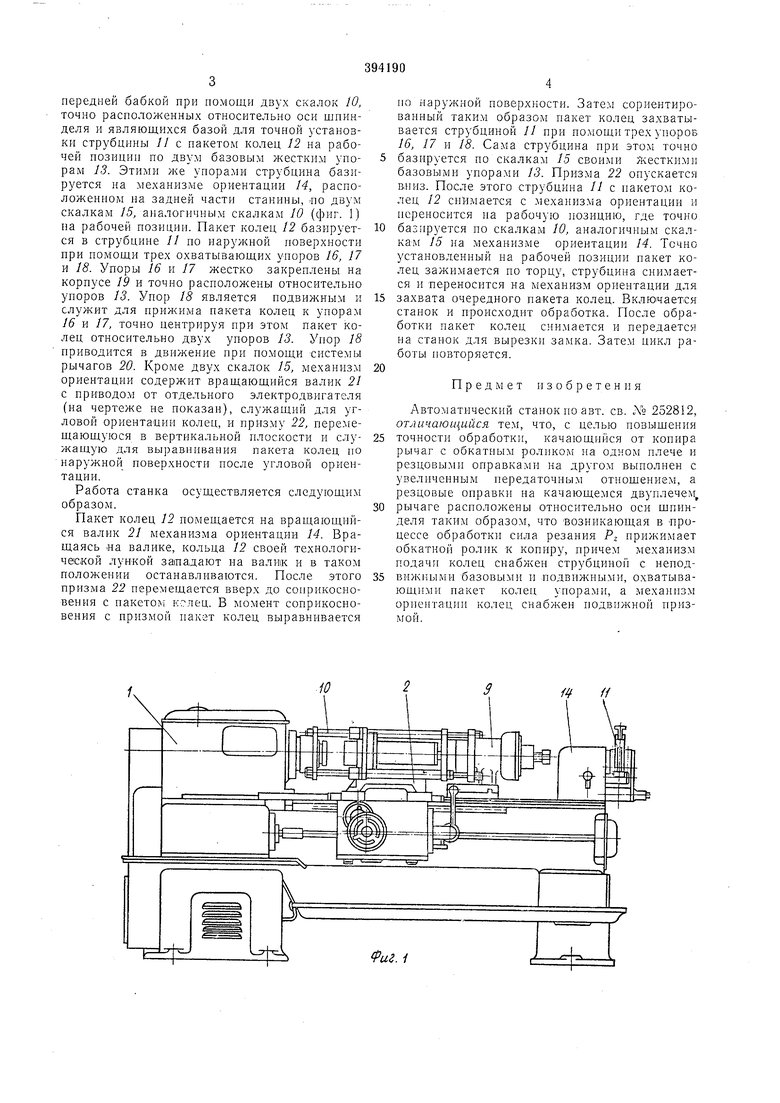

На фиг. 1 изображен предложенный станок; на фиг. 2 - схема качаюш.егося от копира двуплечего рычага, поясняюш,ая уменьшение влияння погрешностей изготовления копира, обкатного ролика и допустимого радиального биения их подшипников на точность, колебания режуп1его инструмента, а также поясняющая дополнительный прижим обкатного ролика к копиру в результате действия результируюшей силы резанпя Р,; на фиг. 3 изображена прнзма механизма ориентации п струбцина механизма подачп, поясняюшая выравнивание пакета колец по наружной иоверхHOCTi и точную его установку на механизме ор ентаинп п рабочей позиции.

На иередней части ста)1ины станка закреплена нередняя бабка /. На наиравляюш.их

станины расположен суппорт 2 с качающимся от копира 3 вокруг оси 4 двуплечим рычаго.м, одно плечо 5 которого несет резцовые онравки 6, а другое 7 - обкатной ролик 8. Плечо 7 по своей длине больше, чем плечо 5. Поэтому

погрешность колебания плеча 7 из-за неточного изготовления коппра 3 и обкатного ролпка 8, а также пз-за наличия допустимого радиального биения их подшнпников (на чертеже не ноказаны) уменьшается на плече 5 пропорционально разнице их длин (передаточному отношению). Оба плеча расиоложены по одну сторону от осп шпинделя и осп их качания так, что сила резанпя Р способствует дополнительному ирижиму обкатного ролнка S

к копнру 3.

Снрава от суппорта 2 на станнне закреплена задняя бабка 9 с спловым цнл П1Дром зажпма, прижимным упором н нолостью для прохода резцовой оправки с внутренним расточным резцом. Задняя бабка соедннена с

передней бабкой при помощп двух скалок 10, точно расположенных относительно оси шпинделя и являющихся базой для точной установки струбцины 11 с пакетом колец 12 на рабочей позицпп по двум базовым жестким упорам 13. Этими же упорами струбцина базируется на механизме ориентации 14, расположенном на задней части станины, по двум скалкам 15, аналогичным скалкам 10 (фиг. I) на рабочей позиции. Пакет колец 12 базируется в струбцине 11 цо наружной поверхности при помощи трех охватывающих упоров 16, 17 и 18. Упоры 16 и 17 жестко закреплены на корпусе 19 и точно расположены относительно упоров 13. Упор 18 является подвижным и служит для прижима пакета колец к упорам 16 и 17, точно центрируя при этом пакет колец относительно двух упоров 13. Упор 18 приводится в движение при помощи системы рычагов 20. Кроме двух скалок 15, механизм ориентации содержит вращающийся валик 21 с приводом от отдельного электродвигателя (на чертеже ие показан), служащий для угловой ориентации колец, и призму 22, перемещающуюся в вертикальной плоскости и служащую д.чя выравнивания пакета колец по наружной поверхности после угловой ориентации.

Работа станка осуществляется следующим образом.

Пакет колец 12 помещается на вращающийся валик 21 механизма ориентации 14. Вращаясь на валике, кольца 12 своей технологической лункой западают на валик и в таком положении останавливаются. После этого призма 22 перемещается вверх до соприкосновения с пакетом кслец. В момент соприкосновения с призмой пакет колец выравнивается

по наружной поверхности. Затем сориентированный таким образом пакет колец захватывается струбциной 11 при помощи трех упоров 16, 17 и 18. Сама струбцина ири этом точно

базируется по скалкам 15 своими Жесткими базовыми упорами 13. Призма 22 опускается В|Низ. После этого струбцина 11 с иакетом колец 12 сиимается с механизма ориентации и иереносится на рабочую позицию, где точно

базируется по скалкам 10, аналогичным скалкам 15 на механизме ориентации 14. Точно установленный на рабочей нозиции пакет колец зажимается по торцу, струбцина снимается и переносится на механизм ориентации для

захвата очередного пакета колец. Включается станок и происходит обработка. После обработки пакет колец сии.мается и передается на станок для вырезки замка. Затем цикл работы повторяется.

Предмет изобретения

Автоматический станок по авт. св. Л 252812, отличающийся тем, что, с целью повыщения

точности обработки, качающийся от копира рычаг с обкатным роликом на одном плече и резцовыми оправками на другом выполнен с увелпченным передаточным отнощением, а резцовые оправки на качающемся двуплечем,

рычаге расположены отпосительно оси шпинделя таким образом, что возникающая в лроцессе обработки сила резания PZ прижимает обкатной ролик к копиру, причем механизм подачи колец снабжеи струбциной с неподвижными базовыми и подвижными, охватывающими пакет колец упорами, а механизм ориентации колец снабжен подвижной призмой.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1985 |

|

SU1355359A2 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Станок для удаления облоя с формовых резиновых деталей | 1982 |

|

SU1121145A1 |

| Автоматический станок для снятия фасок | 1973 |

|

SU553049A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Станок для резки труб | 1980 |

|

SU946817A1 |

| СТАНОК ДЛЯ ОБТОЧКИ ИЗОЛЯТОРОВ | 1969 |

|

SU248531A1 |

20

19

fff

Авторы

Даты

1973-01-01—Публикация