(54) УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ЗУБЬЕВ НА ЗАГОТОВКАХ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ

Изобретение отйоситс:я к обработке металлов давлением и, в частности, может быть использовано при производстве зубчатых колес.

Известен винтовой пресс, содержащий станину, держатель с установленным в нем рабочим инструментом и механизм привода держателя, выполненный в виде двух червяков, взаимодействующих с червячными колесами посредством установленной между ними общей червячной шестерни 1.

Недостатком известного пресса является отсутствие синхронизации между перемещением инструмента и детали, что не позволяет получать зубчатые колеса высокой точности с зубчатым венцом, расположенным перпендикулярно к оси колеса. Кроме того, зуб инструмента в известном процессе работает по всей длине, что при накатывании колес из труднодеформируемых материалов приводит к низкой стойкости инструмента.

Известно также устройство для накатки зубчатых профилей, содержащее станину, шпиндели, накатники, установленные на шпинделях, механизм подачи заготовки, приМАТЕРИАЛОВ

вод и механизм синхронизации вращения заготовки и накатников 2.

При накатывании зубчатых профилей на известном стане зубья накатников испытывают высокие изгибающие нагрузки, вследствие чего при накатывании зубчатых колес из труднодеформируемых материалов стойкость зубоформующих инструментов низкая.

Целью изобретения является повышение технологических возможностей.

Поставленная цель достигается тем, что в. устройстве для накатывания зубьев на заготовках из труднодеформируемых материалов, содержащем станину, шпиндель с накатником, механизм подачи заготовки, привод и механизм синхронизации, механизм синхронизации выполнен в виде корпуса с шаровой опорой, установленного в с.анине с возможностью вращения, кинематически связанного с приводом несущего кривошип 20 ный вал, один конец которого кинематически связан с приводом, а другой с )рцом шпинделя, причем шпиндель установиен в корпусе с возможностью качания относительно собственной оси.

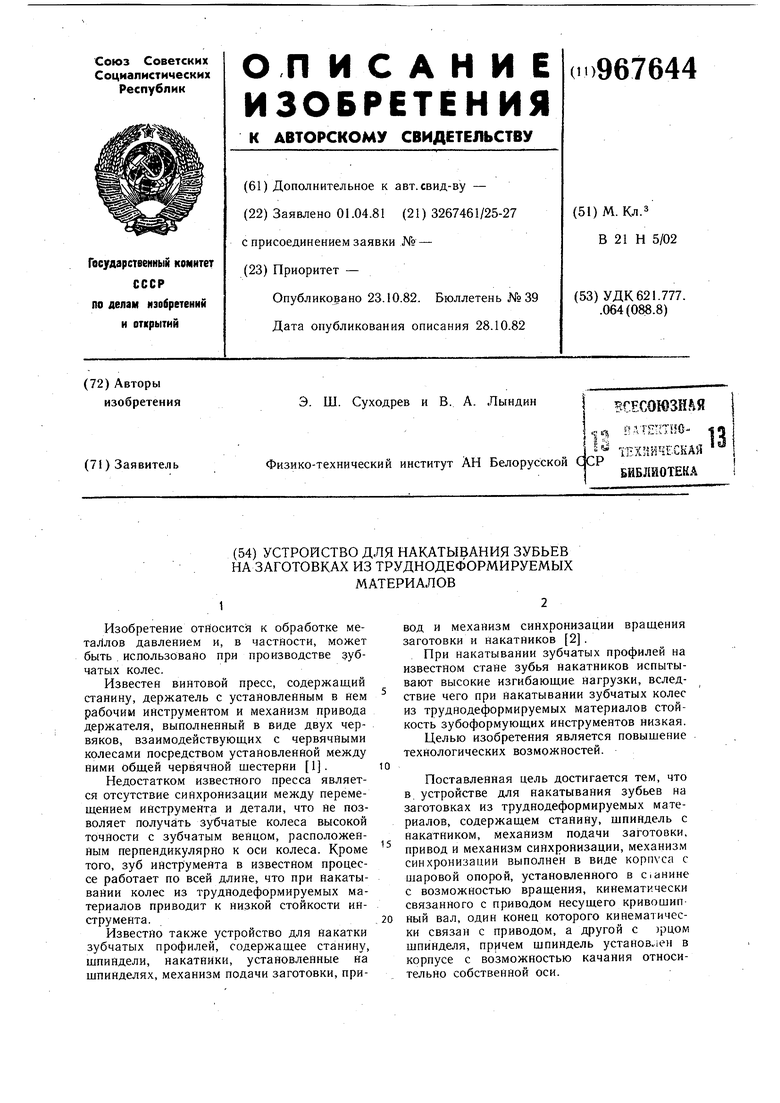

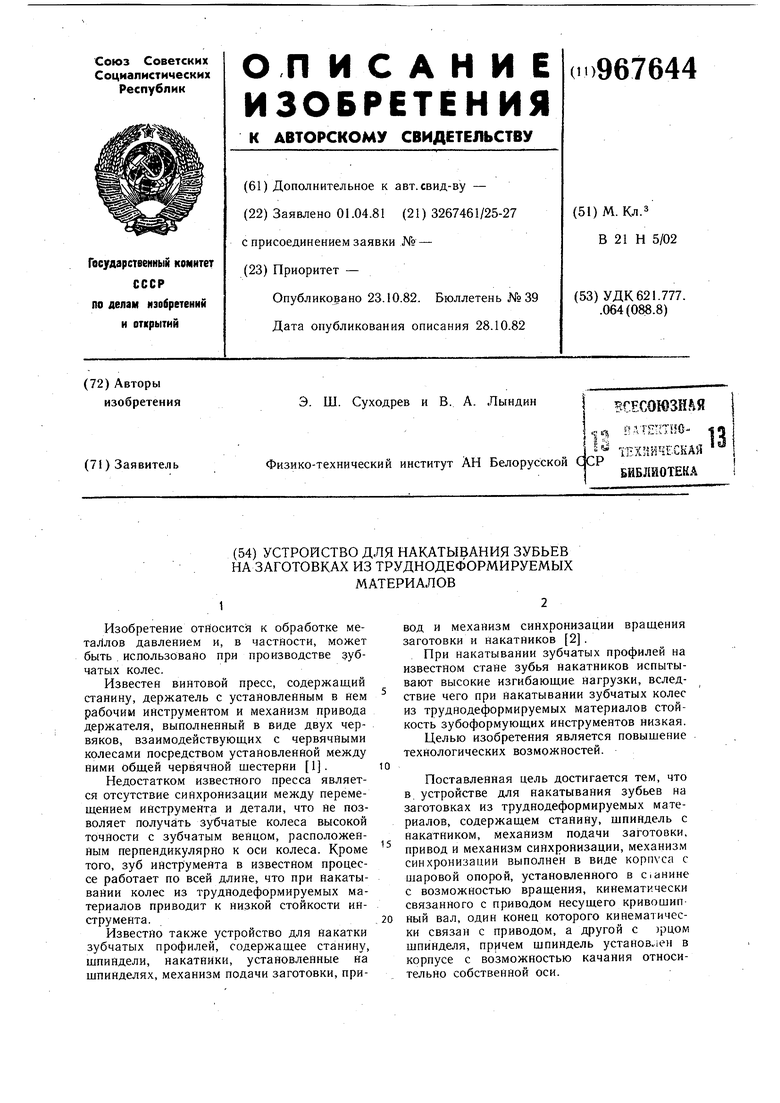

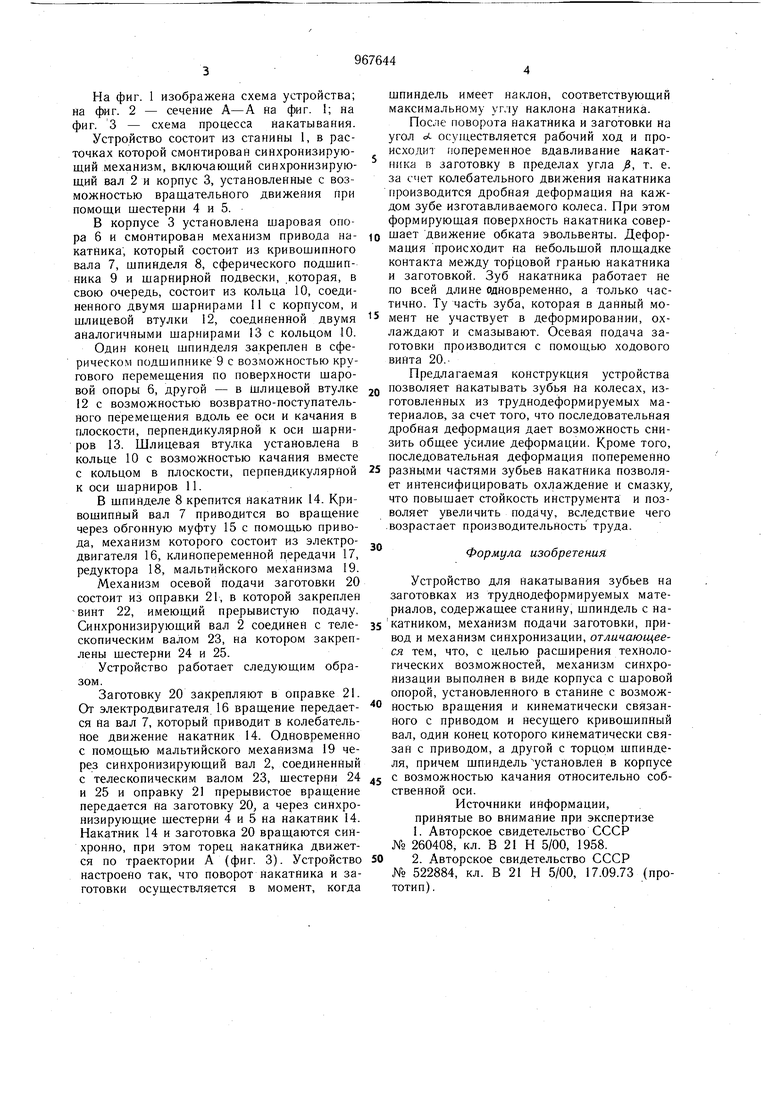

На фиг. 1 изображена схема устройства; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - схема процесса накатывания.

Устройство состоит из станины 1, в расточках которой смонтирован синхронизирующий механизм, включающий синхронизирующий вал 2 и корпус 3, установленные с возможностью вращательного движения при помощи щестерни 4 и 5.

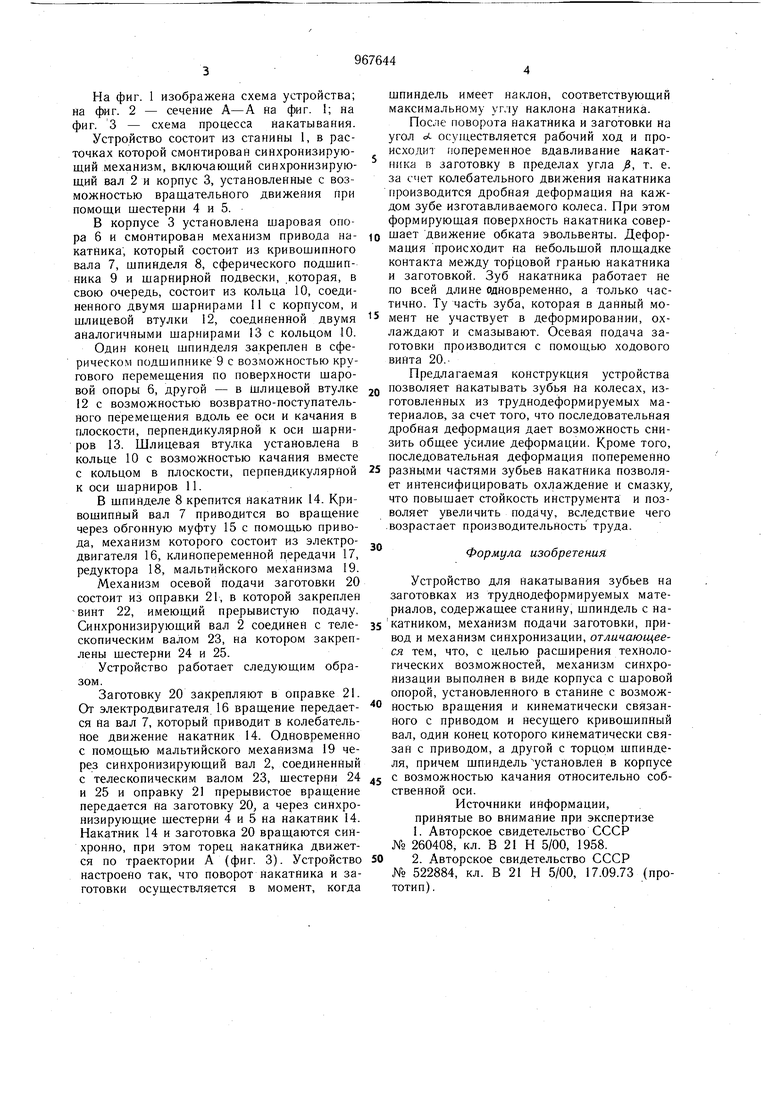

В корпусе 3 установлена шаровая опора 6 и смонтирован механизм привода накатника; который состоит из кривошипного вала 7, щпинделя 8, сферического подшипника 9 и щарнирной подвески, .которая, в свою очередь, состоит из кольца 10, соединенного двумя щарнирами 11 с корпусом, и щлицевой втулки 12, соединенной двумя аналогичными шарнирами 13 с кольцом 10.

Один конец шпинделя закреплен в сферическом подшипнике 9 с возможностью кругового перемещения по поверхности шаровой опоры 6, другой - в щлицевой втулке 12 с возможностью возвратно-поступательного перемещения вдоль ее оси и качания в плоскости, перпендикулярной к оси шарниров 13. Шлицевая втулка установлена в кольце 10 с возможностью качания вместе с кольцом в плоскости, перпендикулярной к оси шарниров 11.

В шпинделе 8 крепится накатник 14. Кривощипный вал 7 приводится во вращение через обгонную муфту 15 с помощью привода, механизм которого состоит из электродвигателя 16, клинопеременной передачи 17, редуктора 18, мальтийского механизма 19.

Механизм осевой подачи заготовки 20 состоит из оправки 21, в которой закреплен винт 22, имеющий прерывистую подачу. Синхронизирующий вал 2 соединен с телескопическим валом 23, на котором закреплены шестерни 24 и 25.

Устройство работает следующим образом.

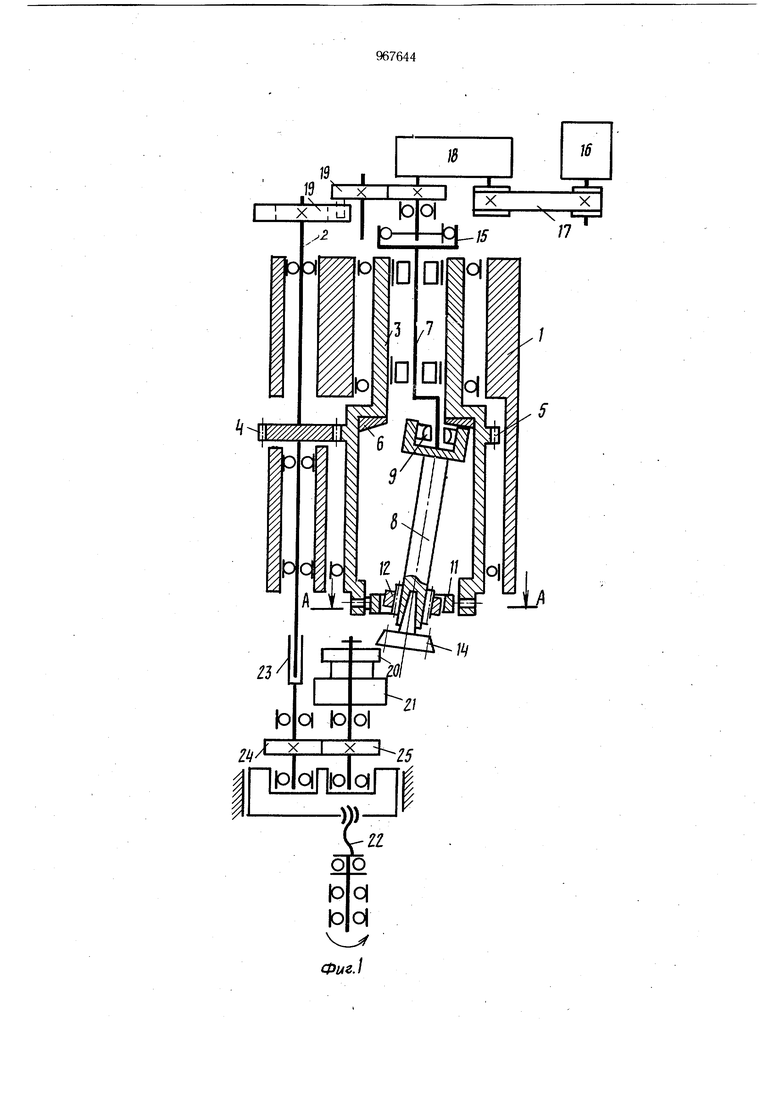

Заготовку 20 закрепляют в оправке 21. От электродвигателя 16 вращение передается на вал 7, который приводит в колебательное движение накатник 14. Одновременно с помощью мальтийского механизма 19 через синхронизирующий вал 2, соединенный с телескопическим валом 23, щестерни 24 и 25 и оправку 21 прерывистое вращение передается на заготовку 20, а через синхронизирующие щестерни 4 и 5 на накатник 14. Накатник 14 и заготовка 20 вращаются синхронно, при этом торец накатника движется по траектории А (фиг. 3). Устройство настроено так, что поворот накатника и заготовки осуществляется в момент, когда

щпиндель имеет наклон, соответствующий максимальному углу наклона накатника.

После поворота накатника и заготовки на угол осупхествляется рабочий ход и происходит попеременное вдавливание накатР1ика в заготовку в пределах угла , т. е. за счет колебательного движения накатника производится дробная деформация на каждом зубе изготавливаемого колеса. При этом формирующая поверхность накатника соверщает движение обката эвольвенты. Деформация происходит на небольшой площадке контакта между торцовой гранью накатника и заготовкой. Зуб накатника работает не по всей длине одновременно, а только частично. Ту часть зуба, которая в данный момент не участвует в деформировании, охлаждают и смазывают. Осевая подача заготовки производится с помощью ходового винта 20.Предлагаемая конструкция устройства

позволяет накатывать зубья на колесах, изготовленных из труднодеформируемых материалов, за счет того, что последовательная дробная деформация дает возможность снизить общее усилие деформации. Кроме того, последовательная деформация попеременно

разными частями зубьев накатника позволяет интенсифицировать охлаждение и смазку, что повышает стойкость инструмента и позволяет увеличить подачу, вследствие чего возрастает производительность труда.

Формула изобретения

Устройство для накатывания зубьев на заготовках из труднодеформируемых материалов, содержащее станину, шпиндель с накатником, механизм подачи заготовки, привод и механизм синхронизации, отличающееся тем, что, с целью расширения технологических возможностей, механизм синхронизации выполнен в виде корпуса с шаровой опорой, установленного в станине с возможностью вращения и кинематически связанного с приводом и несущего кривощипный вал, один конец которого кинематически связан с приводом, а другой с торцом щпинделя, причем щпиндель установлен в корпусе

с возможностью качания относительно собственной оси.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 260408, кл. В 21 Н 5/00, 1958.

2. Авторское свидетельство СССР

№ 522884, кл. В 21 Н 5/00, 17.09.73 (прототип).

19

|о q Ю

ч

Фие.1

Фт.1

12

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| УСТРОЙСТВО для НАКАТЫВАНИЯ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU184803A1 |

| Автомат для изготовления маркировочных трубчатых бирок | 1977 |

|

SU598772A1 |

| ЗУБООТДЕЛОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1973 |

|

SU367947A1 |

| Стан для накатки зубчатых колес | 1979 |

|

SU856635A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Стан для накатки зубчатых колес | 1982 |

|

SU1183264A1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

Авторы

Даты

1982-10-23—Публикация

1981-04-01—Подача