Известен станок для сиятия фасок на торцах зубьев шестерен. Известный станок не имеет жесткой кинематической связи между изделием и инструментом, который представляет собой стальной червяк с мелкой насечкой.

Станок для обработки фасок на торцах зубьев зубчатых колес червячным абразивным кругом, приводящим во вращение заготовку, содержащий поворотную щл.ифовальную головку, устанавливаемую по углу обрабатываемых зубьев, щпиндель для установки заготовки, расположенный под углом 45° к горизонтальной плоскости заготовки, и механизм подвода заготовки к абразивному червяку отличается тем, что механизм подвода заготовки к абразивному червяку и отвода от него выполнен автоматическим и снабжен горизонтальным рычагом, один конец которого жестко связан с вертикальным поворотным валом, а на втором конце закреплен корпус щпинделя изделия, причем вертикальный поворотный вал через свободно установленную «а нем однозубую полумуфту и зубчатое колесо взаимодействует с рейкой, жестко связанной с приводным пневмоцилиндром, и через вторую однозубую полумуфту, жестко закрепленную на вертикальном валу, и систему блоков - с грузом, обеспечивающим постоянное давление заготовки на абразивный червяк при щлифовании.

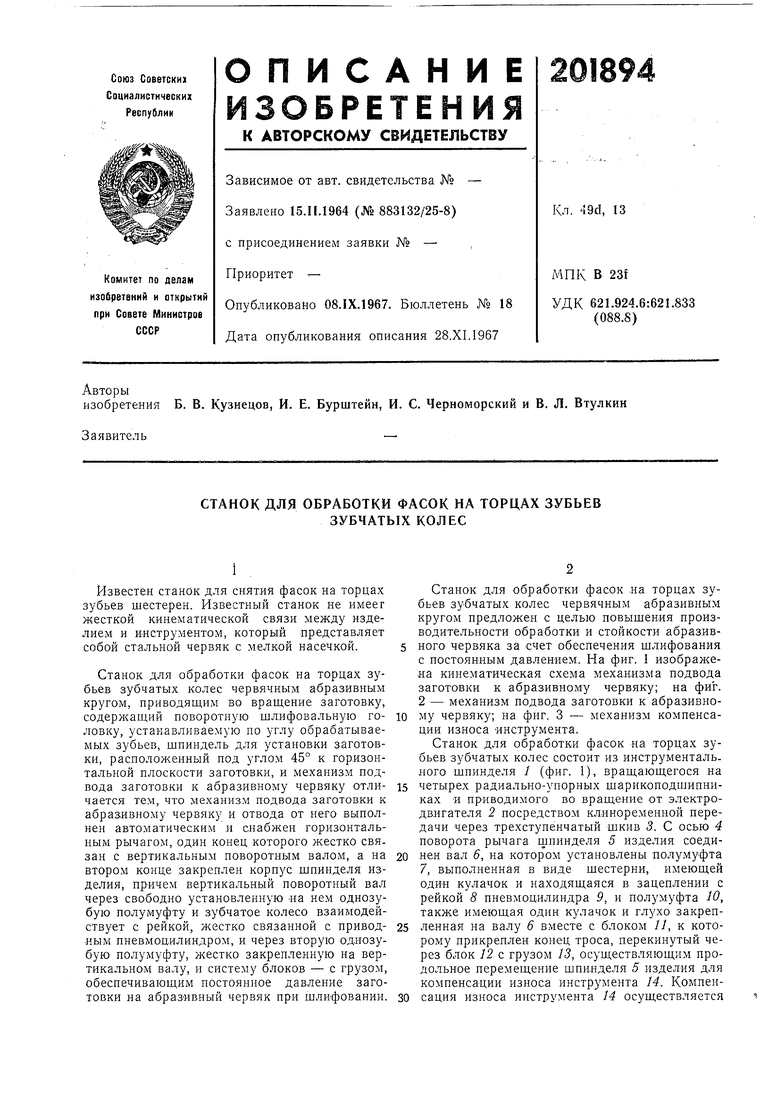

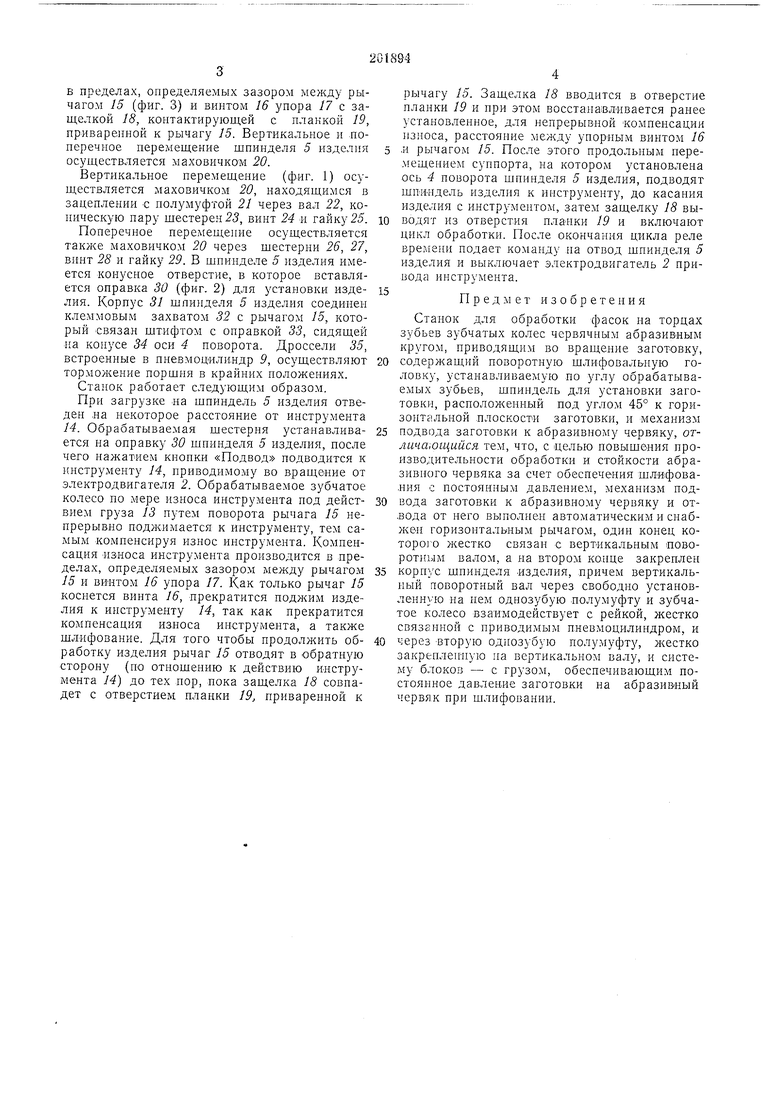

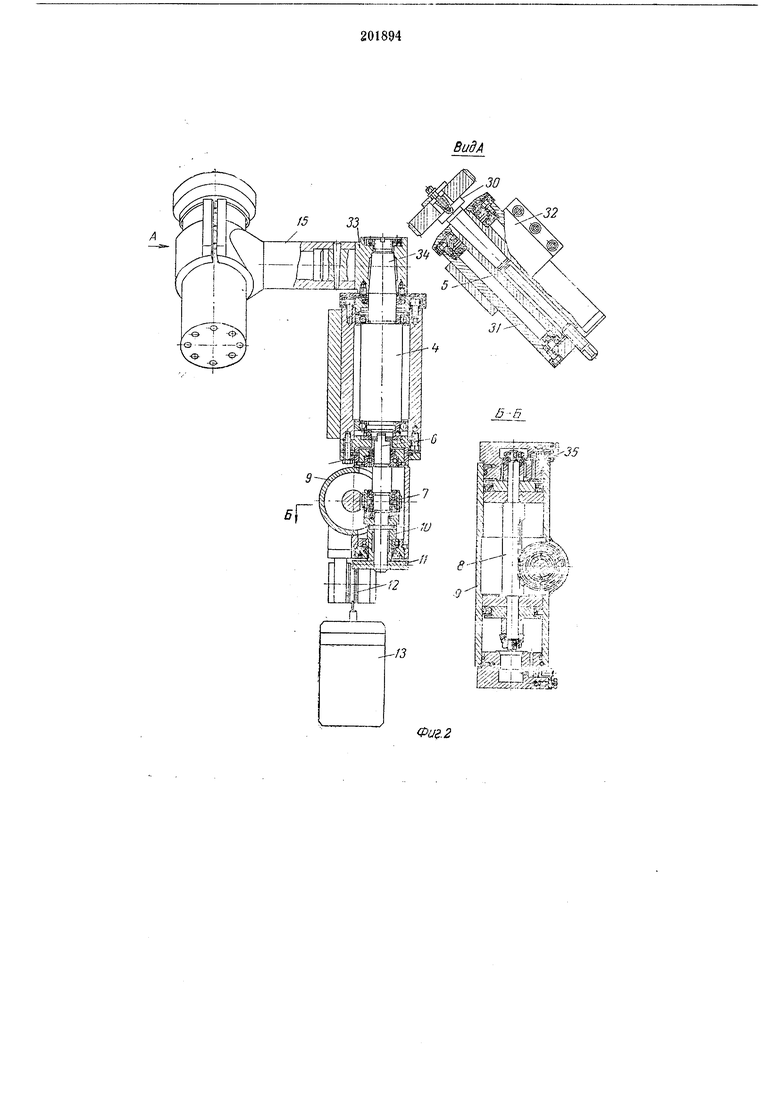

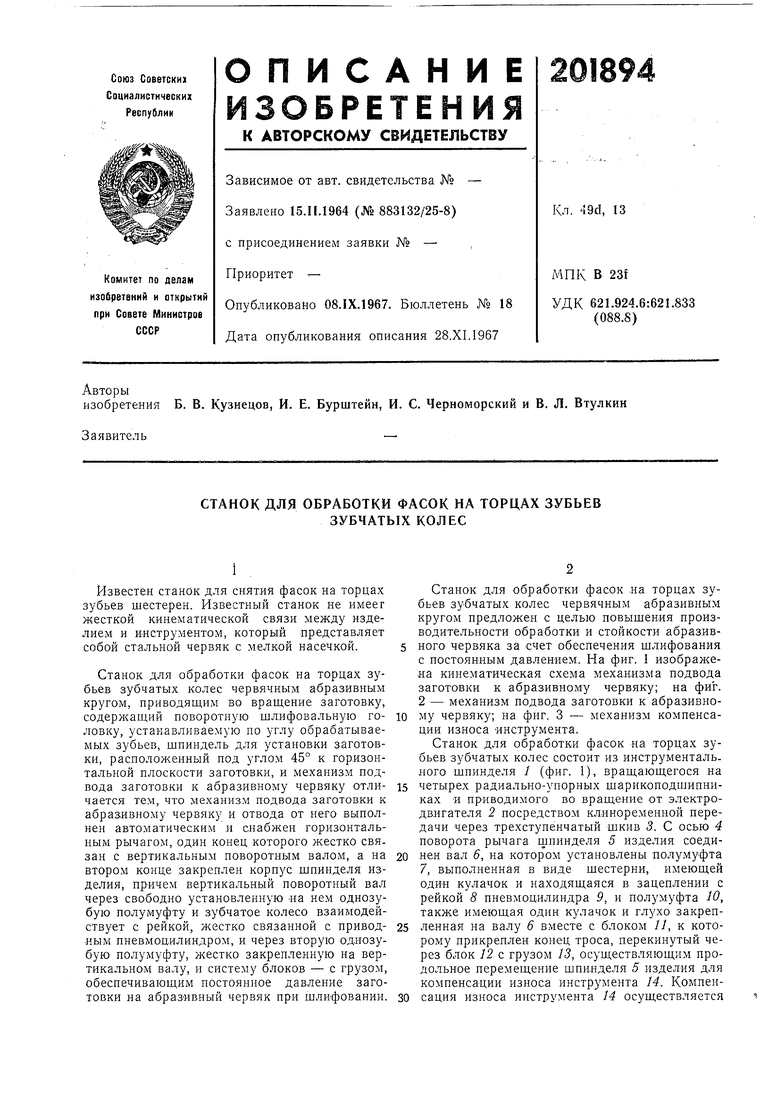

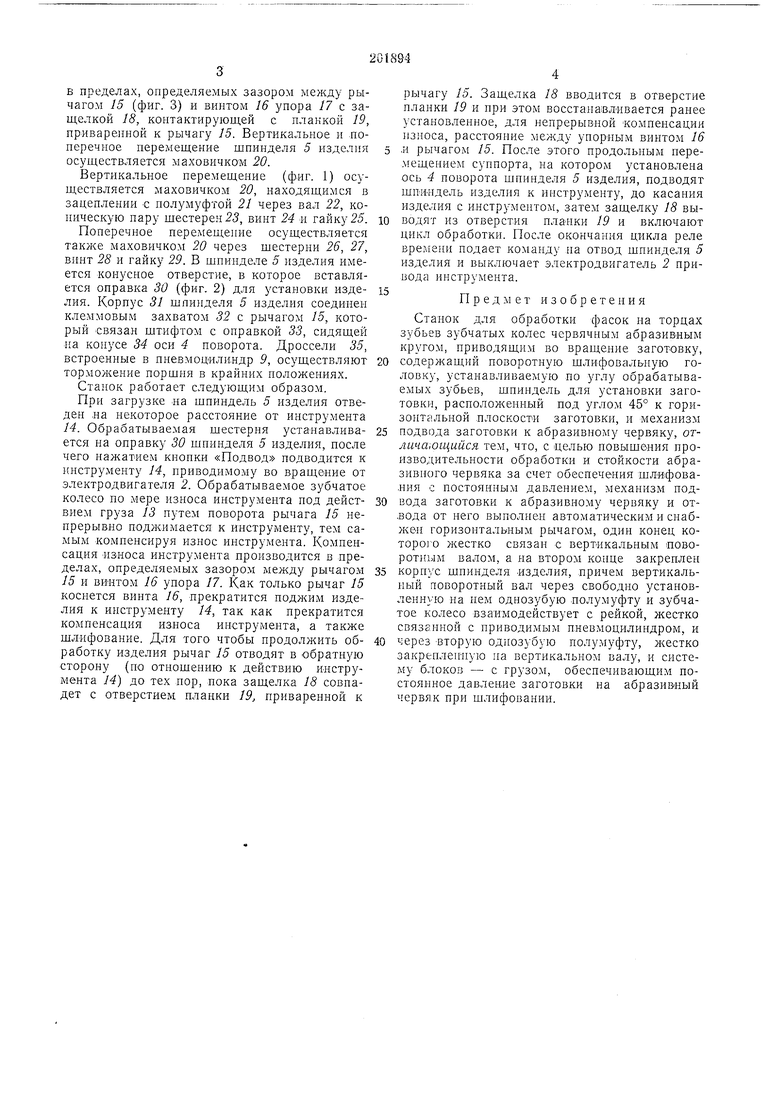

Станок для обработки фасок .на торцах зубьев зубчатых колес червячным абразивным кругом предложен с целью повыщения производительности обработки и стойкости абразивного червяка за счет обеспечения щлифования с постоянным давлением. На фиг. 1 изображена кинематическая схема механизма подвода заготовки к абразивному червяку; на фиг. 2 - механизм подвода заготовки к абразивному червяку; на фиг. 3 - механизм компенсации износа инструмента.

Станок для обработки фасок на торцах зубьев зубчатых колес состоит из инструменталь.. ного щпинделя / (фиг. 1), вращающегося на четырех радиально-упорных щарикоподшипниках и приводимого во вращение от электродвигателя 2 посредством клиноременной передачи через трехступенчатый щкив 3. С осью 4 поворота рычага шпинделя 5 изделия соединен вал 6, на котором установлены полумуфта 7, выполненная в виде щестерни, имеющей один кулачок и находящаяся в зацеплении с рейкой 8 пневмоцилиндра 9, и полумуфта Ю, также имеющая один кулачок и глухо закрепленная на валу 6 вместе с блоком /У, к которому прикреплен конец троса, перекинутый через блок 12 с грузом 13, осуществляющим продольное перемещение щпинделя 5 изделия для компенсации износа инструмента 14. Компенсация износа инструмента 14 осуществляется

Б пределах, определяемых зазором между рычагом 15 (фиг. 3) и винтом 16 упора 17 с защелкой 18, контактирующей с планкой 19, приваренной к рычагу 15. Вертикальное и поперечное перемещение шпинделя 5 изделия осуществляется маховичком 20.

Вертикальное перемещение (фиг. 1) осуществляется маховичком 20, находящимся в зацеплении € полумуфтой 21 через вал 22, коническую пару шестерен 23, винт 24 и гайку 25.

Поперечное перемещение осуществляется также маховичком 20 через шестерни 26, 27, винт 28 и гайку 29. В шпинделе 5 изделия имеется конусное отверстие, в которое вставляется оправка 30 (фиг. 2) для установки издеЛИЯ. Корпус 31 шпинделя 5 изделия соединен клеммовым захватом 32 с рычагом 15, который связан штифтом с оправкой 33, сидящей на конусе 34 оси 4 поворота. Дроссели 35, встроенные в пневмоцилиндр 9, осуществляют торможение поршня в крайних положениях.

Станок работает следующим образом.

При загрузке на шпиндель 5 изделия отведен ,на некоторое расстояние от инструмента 14. Обрабатываемая шестерня устанавливается на оправку 30 шпинделя 5 изделия, после чего нажатием кнонки «Подвод подводится к инструменту 14, приводимому во вращение от электродвигателя 2. Обрабатываемое зубчатое колесо по мере износа инструмента под деиствием груза 13 путем поворота рычага 15 непрерывно поджимается к инструменту, тем самым компенсируя износ инструмента. Компенсация износа инструмента производится в пределах, определяемых зазором между рычагом 15 и винтом 16 упора 17. Как только рычаг 15 коснется винта 16, прекратится поджим изделия к инструменту 14, так как прекратится компенсация износа инструмента, а также шлифование. Для того чтобы продолжить обработку изделия рычаг 15 отводят в обратную сторону (по отношению к действию инструмента 14) до тех пор, пока защелка 18 совпадет с отверстием планки 19, приваренной к

рычагу 15. Защелка 18 вводится в отверстие планки 19 и при этом восстанавливается ранее установленное, для непрерывной компенсации износа, расстояние между упоряым винтом 16 .Л рычагом 15. После этого продольным перемещением сунпорта, на котором установлена ось 4 поворота шпинделя 5 изделия, подводят шиННдель изделия к инструменту, до касания изделия с инструментом, затем защелку 18 выводят из отверстия плаики 19 и включают цикл обработки. После окончания цикла реле времени подает команду на отвод шпинделя 5 изделия и выКоТючает электродвигатель 2 привода инструмента.

Предмет изобретения

Станок для обработки фасок на торцах зубьев зубчатых колес червячпым абразивным кругом, приводящим во вращеине заготовку, содержащий поворотную шлифовальную головку, устанавливаемую но углу обрабатываемых зубьев, шниидель для установки заготовки, расположенный под углом 45° к горизонтальной .плоскости заготовки, и механизм подвода заготовки к абразивному червяку, отличающийся тем, что, с целью новыше-ния нроизводительности обработки и стойкости абразивного червяка за счет обеспечения шл-ифова-ния с постоянным давлением, механизм подвода заготовки к абразивному червяку и от.вода от него выполнен авто.матическим и снабжен горизонтальным рычагом, один конец которою жестко связан с вертикальным поворотным валом, а на втором конце закрецлен корнус шпинделя изделия, иричем вертикальный поворотный вал через свободно установленную на нем однозубую полумуфту и зубчатое колесо взаимодействует с рейкой, л естко связанной с нриводимым пневмоцилипдром, и через вторую однозубую полумуфту, жестко закреплеииую на вертикальном валу, и систему блоков - с грузом, обеспечивающим постоянное давление заготовки на абразивный червяк при шлифовании. (Wbp p .. j-y-l 32

Фиг. 2

ir,a.Ltcz::::p%

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| ЙСЕСОЮЗНАЯ I Экспериментальный научно-исследовательский "ncTHTjiTr, -.-гиу,..,-.--...^ ,^ .,)металлорежущих станковl''"''^"'*w itAlllntvfl>&i&—— 1^'^^^>&^0'»л* I | 1972 |

|

SU331852A1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| СТАНОК ДЛЯ НАСЕЧКИ ЗУБЬЕВ ПИЛ | 1971 |

|

SU289875A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКАХ | 1973 |

|

SU364416A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

| Зубошлифовальный станок для обработки цилиндрических колес | 1973 |

|

SU450659A1 |

Авторы

Даты

1967-01-01—Публикация