1

Изобретение относится к области обработки металлов да(вленнем, в частности к прессованию труб переменного сечения.

Известен способ прессования труб с утолщенными участками на внутренней поверхности стенки, заключаюш,ийся в последовательном формировании основного участка трубы нутем выдавливания материала заготовки в кольцевой зазор, образованный калибрующим очком матрицы, диаметр которого равен наружному диаметру трубы, и установленным в нем участком иглы с диаметром, равным внутреннему диаметру участка трубы, а также в формировании утолщенного участка трубы.

Однако известные способы прессования труб с вяутренним.и утолщенными участками не позволяют получить трубы с больщой толщиной стенки, что объясняется конструкционной прочностью ступенчатых игл.

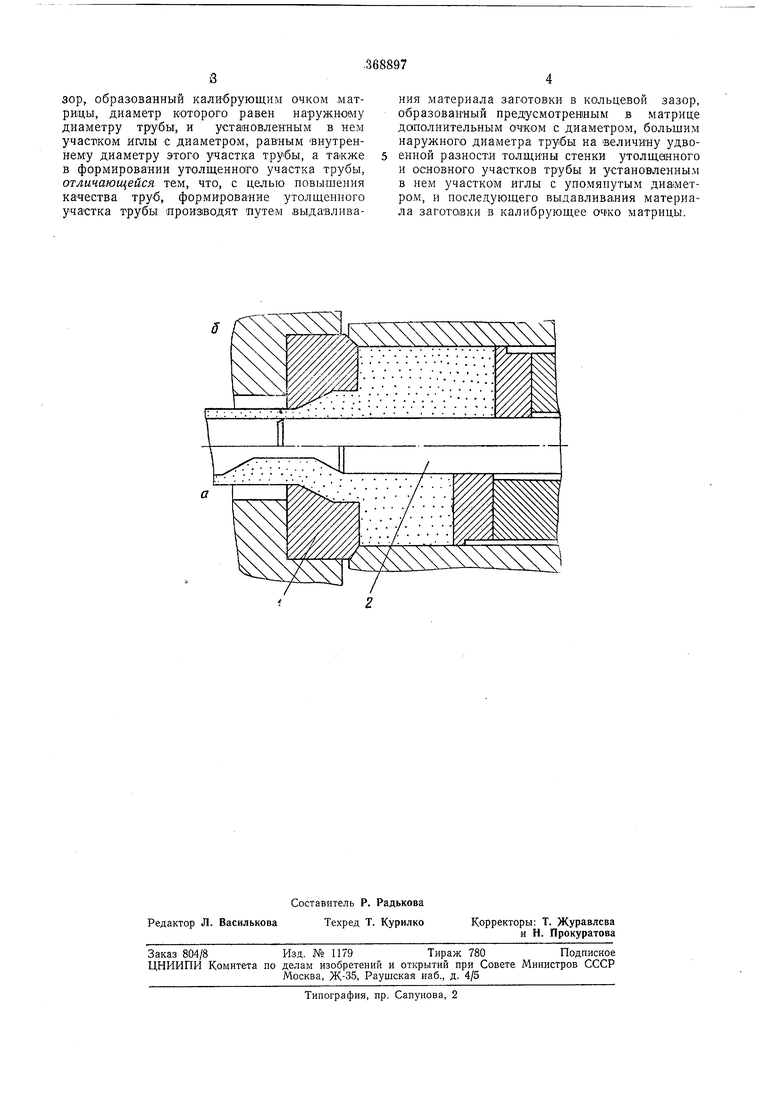

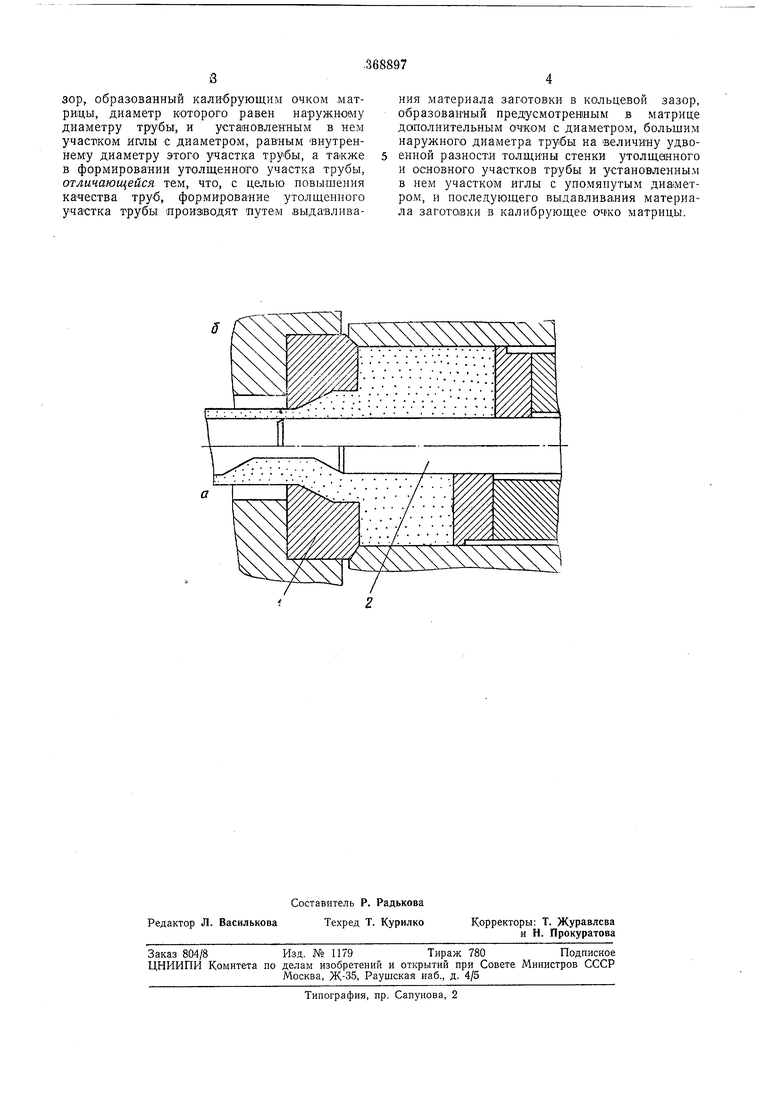

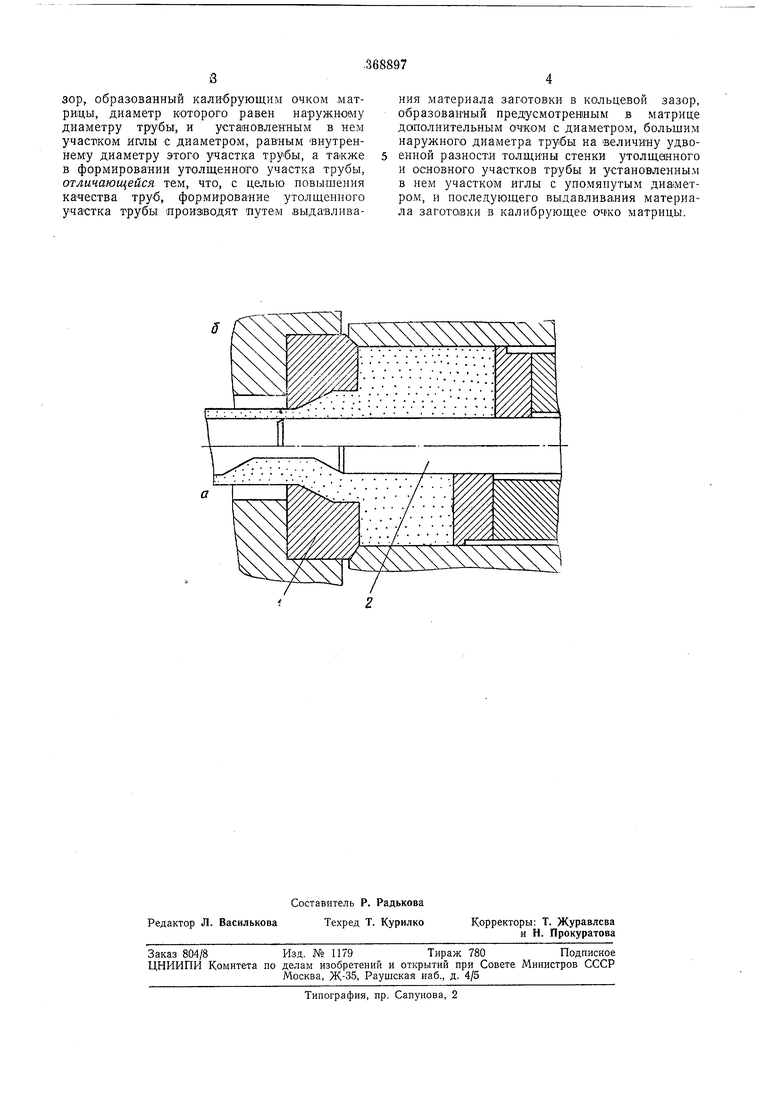

Ио предлагаемому способу для новыщения качества труб формирование утолщенного участка трубы произ1водят путем выдавливания материала заготовки в кольцевой зазор, образованный :предусмотренным в матрице дополнительным очком с диаметром, больщим наружного диаметра трубы на .величину удвоенной разности толщины стенки утолщенного и основного участка трубы, и установленным в нем участком иглы с диаметром, равным внутреннему диаметру основного сечения трубы и последующего выдавливания материала заготовки в калибрующее очко матрицы. Чертеж иллюстрирует предлагаемый способ. Прессование осуществляется в двухпоясковую матрицу 1 на игле с постоянным рабочим диаметром 2. Утолщенный участок трубы формируют путем выдавливания материала заготовки в зазор, образованный итлой и больщим дополнительным рабочим очком матрицы,

и последующего выдавливания в калибрующее очко матрицы. Для формирования основного сечения иглу продвигают в паправленни к калибрующему очку матрицы и устанавливают в полон ение б. После этого производят выдавливание. Для формирования следующего утолщенного участка трубы иглу переводят в первоначальное нолол ение а. При этом за счет того, что металл при выдавливании через дополнительное очко .матрицы находится

в контакте с иглой, достигается его осевое сечение, и этим предотвращается образование кольцевого нережима. Затем, если это необходимо, процесс повторяют.

Предмет изобретения

Способ прессования труб с утолщенными участками на внутренней поверхности стенки, заключающийся в последовательном формировании основного .участка трубы путем выдавливания материала заготовки в кольцевой зазор, образованный калибрующим очком .матрицы, диаметр которого равен наружному диаметру трубы, и установленным в нем участком иглы -с диаметром, равным внутреннему диаметру этого участка трубы, а также в формировании утолщенного участка трубы, отличающейся тем, что, с целью повышения качества труб, формирование утолщенного участка трубы производят путем выдавливакия материала заготовки в кольцевой зазор, образованный предусмотренным в матрице дополнительным очком с диаметром, большим наружного диаметра трубы на величину удвоенной разности толщины стенки утолщенного и основного участков трубы и установленным в нем участком иглы с упомянутым диа1метром, и последующего выдавливания материала заготовки в калибрующее очко матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| Способ Е.А.Колкунова изготовления прессованных труб с утолщениями | 1986 |

|

SU1458051A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1973 |

|

SU375112A1 |

| Устройство для непрерывного прессования труб | 1989 |

|

SU1703214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ВНУТРЕННИМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074042C1 |

| Устройство для прессования труб с внутренним утолщением | 1987 |

|

SU1611484A1 |

| Способ настройки трубопрофильного пресса | 1986 |

|

SU1412827A1 |

| Способ отделения трубы с внутренним оребрением от формирующего ребра участка иглы | 1973 |

|

SU523735A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

Даты

1973-01-01—Публикация