1

Изобретение относится к области приборостроения, в частности к оборудованию для изготовления электрических датчиков давления.

Известны прессы для сборки датчиков давления, содержащие ползун с вальцовочным пуансоном и каретку для установления укомплектованных датчиков.

Цель изобретения -- повысить производительность пресса и качество сборки.

Это достигается тем, что предлагаемый пресс снабжен устройством контроля положения элементов датчиков перед завальцовкой, выполненным в виде закрепленного на каретке и приводимого в действие от ползуна пресса через клиновый механизм подпружиненного поворотного рычага с контактной пластиной, связанной с источником тока, и механизмов прижима поворотного рычага к датчику и подвода к нему воздуха. При этом внутри пуансона смонтирован подпружиненный фиксатор.

Для предохранения пресса от поломок на пуансоне закреплен упор, взаимодействующий с аварийным контактом, установленным на поворотном рычаге.

Кроме того, пресс может быть снабжен механизмом прижима рычага к датчику.

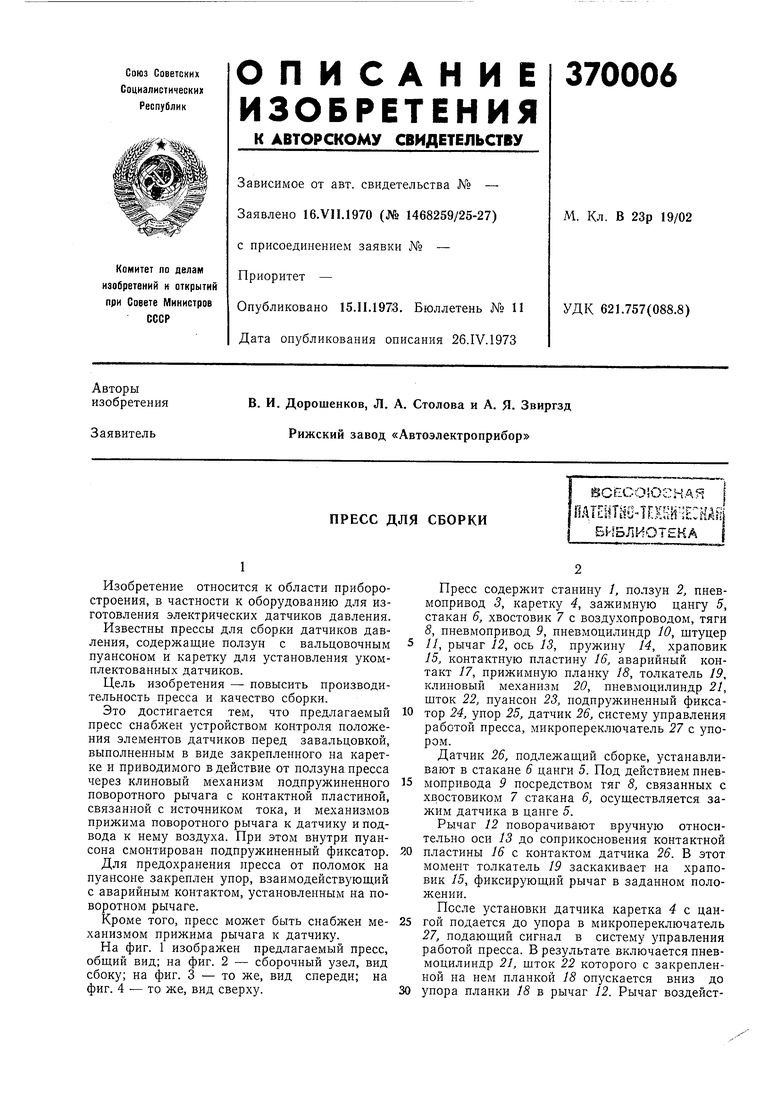

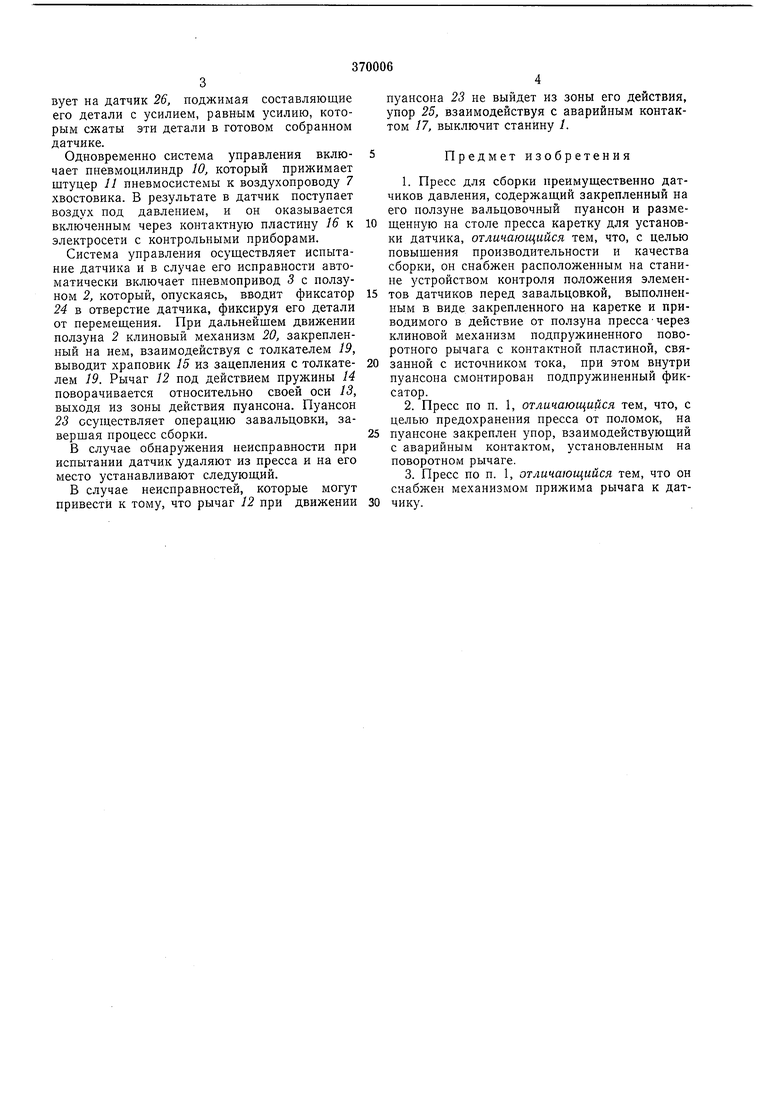

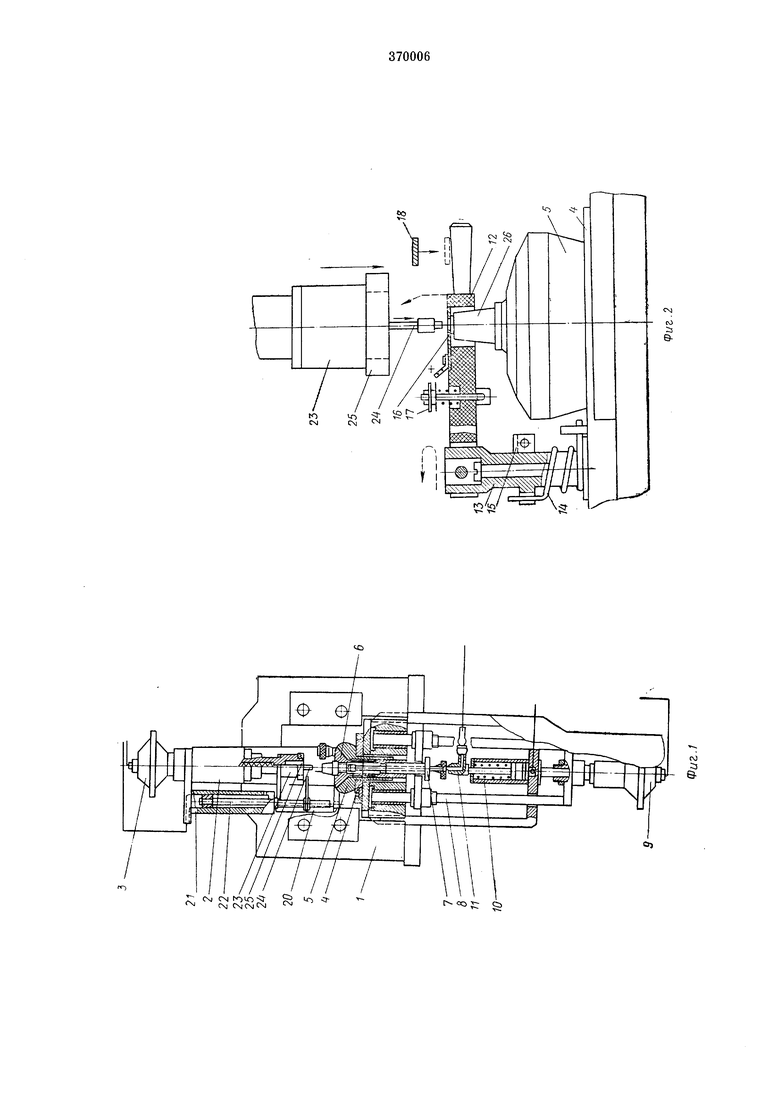

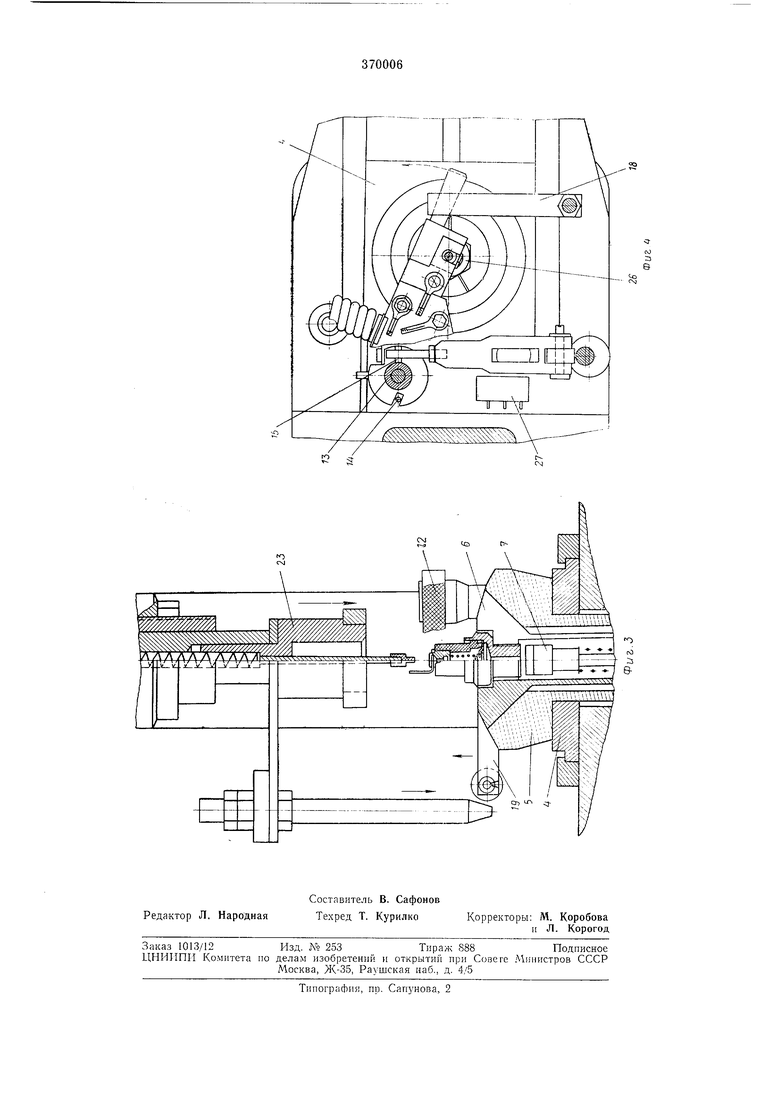

На фиг. 1 изображен предлагаемый пресс, общий вид; на фиг. 2 - сборочный узел, вид сбоку; на фиг. 3 - то же, вид спереди; на фиг. 4 - то же, вид сверху.

Пресс содержит станину /, ползун 2, пневмопривод 3, каретку 4, зажимную цангу 5, стакан 6, хвостовик 7 с воздухопроводом, тяги S, пневмопривод 9, пневмоцилиндр 10, штуцер /Д рычаг 12, ось 13, пружину 14, храповик 15, контактную пластину 16, аварийный контакт 17, прижимную планку 18, толкатель 19, клиповый механизм 20, пневмоцилиндр 21, шток 22, пуансон 23, подпружиненный фиксатор 24, упор 25, датчик 26, систему управления работой пресса, микропереключатель 27 с упором.

Датчик 26, подлежащий сборке, устанавливают в стакане 6 цанги 5. Под действием пневмопривода 9 посредством тяг 8, связанных с хвостовиком 7 стакана 6, осуществляется зажим датчика в цанге 5.

Рычаг 12 поворачивают вручную относительно оси 13 до соприкосновения контактной

пластины 16 с контактом датчика 26. В этот момент толкатель 19 заскакивает на храповик 15, фиксирующий рычаг в заданном положении. После установки датчика каретка 4 с цангой подается до упора в микропереключатель 27, подающий сигнал в систему управления работой пресса. В результате включается пневмоцилиндр 21, шток 22 которого с закрепленной на нем планкой 18 опускается вниз до

упора планки 18 в рычаг 12. Рычаг воздействует на датчик 26, поджимая составляющие его детали с усилием, равным усилию, которым сжаты эти детали в готовом собранном датчике. Одновременно система управления вклю- 5 чает ппевмоцилиндр 10, который прижимает штуцер 11 пневмосистемы к воздухопроводу 7 хвостовика. В результате в датчик поступает воздух под давлением, и он оказывается включенным через контактную пластину 16 к 10 электросети с контрольными приборами. Система управления осуществляет испытание датчика и в случае его исправности автоматически включает пневмопривод 3 с ползуном 2, который, опускаясь, вводит фиксатор 15 24 в отверстие датчика, фиксируя его детали от перемещения. При дальнейшем движении ползуна 2 клиповый механизм 20, закрепленный на нем, взаимодействуя с толкателем 19, выводит храповик 15 из зацепления с толкате- 20 лем 19. Рычаг 12 под действием пружины 14 поворачивается относительно своей оси 13, выходя из зоны действия пуансона. Пуансон 23 осуществляет операцию завальцовки, завершая процесс сборки. В случае обнаружения неисправности при испытании датчик удаляют из пресса и на его место устанавливают следующий. В случае неисправностей, которые могут привести к тому, что рычаг 12 при движении ЗО 25 пуансона 23 не выйдет из зоны его действия, упор 25, взаимодействуя с аварийным контактом 17, выключит станину 1. Предмет изобретения 1.Пресс для сборки преимущественно датчиков давления, содержащий закрепленный на его ползуне вальцовочный пуансон и размещенную на столе пресса каретку для установки датчика, отличающийся тем, что, с целью повышения производительности и качества сборки, он снабжен расположенным на станине устройством контроля положения элементов датчиков перед завальцовкой, выполненным в виде закрепленного на каретке и приводимого в действие от ползуна пресса через клиновой механизм подпружиненного поворотного рычага с контактной пластиной, связанной с источником тока, при этом внутри пуансона смонтирован подпружиненный фиксатор. 2.Пресс по п. 1, отличающийся тем, что, с целью предохранения пресса от поломок, на пуансоне закреплен упор, взаимодействующий с аварийным контактом, установленным на поворотном рычаге. 3.Пресс по п. 1, отличающийся тем, что он снабжен механизмом прижима рычага к датчику.

ю а ©.

fOlO

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для сборки | 1972 |

|

SU436722A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1808450A1 |

| НИТКОШВЕЙНАЯ МАШИНА И ЕЕ ШВЕЙНЫЙ МЕХАНИЗМ, МЕХАНИЗМ ПЕРЕНОСА НИТИ, МЕХАНИЗМ ПРОКОЛА И НИТЕПРОВОДЯЩИЙ МЕХАНИЗМ | 2004 |

|

RU2283774C2 |

| Стенд для сборки и сварки металлоконструкций | 1988 |

|

SU1608030A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Устройство для завальцовки химического источника тока | 1981 |

|

SU1001242A1 |

| УСТРОЙСТВО ДЛЯ ОКАНТОВКИ ИЗДЕЛИЙ | 1973 |

|

SU397196A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

Г (Nl Гч| N) 0 -5- (Nj CNCNlC

N & со г СЬ

Авторы

Даты

1973-01-01—Публикация