1

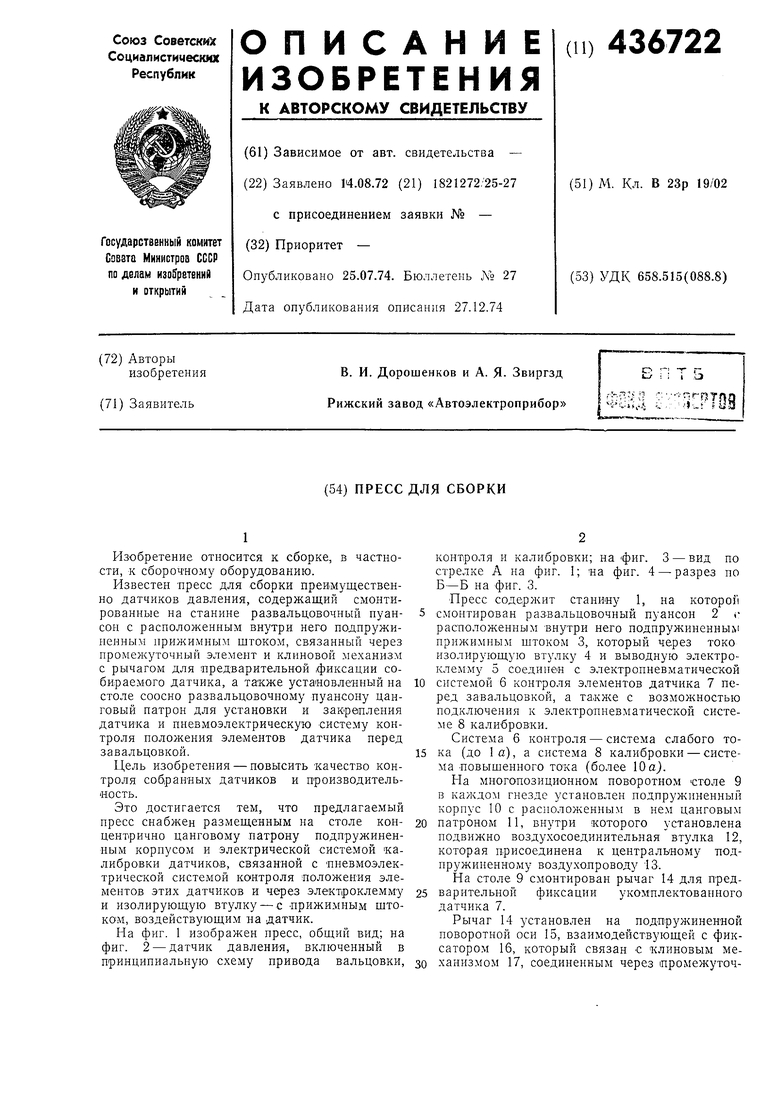

Изобретение относится к сборке, в частности, к сборочному оборудованию.

Известен -пресс для сборки преимущественно датчиков давления, содержащий смонтированные на станине развальцовочный пуансон с расположенным внутри него подпружиненным прижимным штоком, связанный через промел уточный элемент и клиновой механизм с рычагом для предварительной фиксации собираемого датчика, а также установленный на столе соосно развальцовочному пуансону цанговый патрон для установки и закрепления датчика и пневмоэлектрическую систему контроля положения элементов датчика перед завальцовкой.

Цель изобретения - повысить качество контроля собранных датчиков и производительность.

Это достигается тем, что предлагаемый пресс снабжен размещенным на столе концентрично цанговому патрону подпружиненным корнусом и электрической системой калибровки датчиков, связанной с пневмоэлектрической системой контроля положения элементов этих датчиков и через электроклемму и изолирующую втулку - с лрижимным щтоком, воздействующим на датчик.

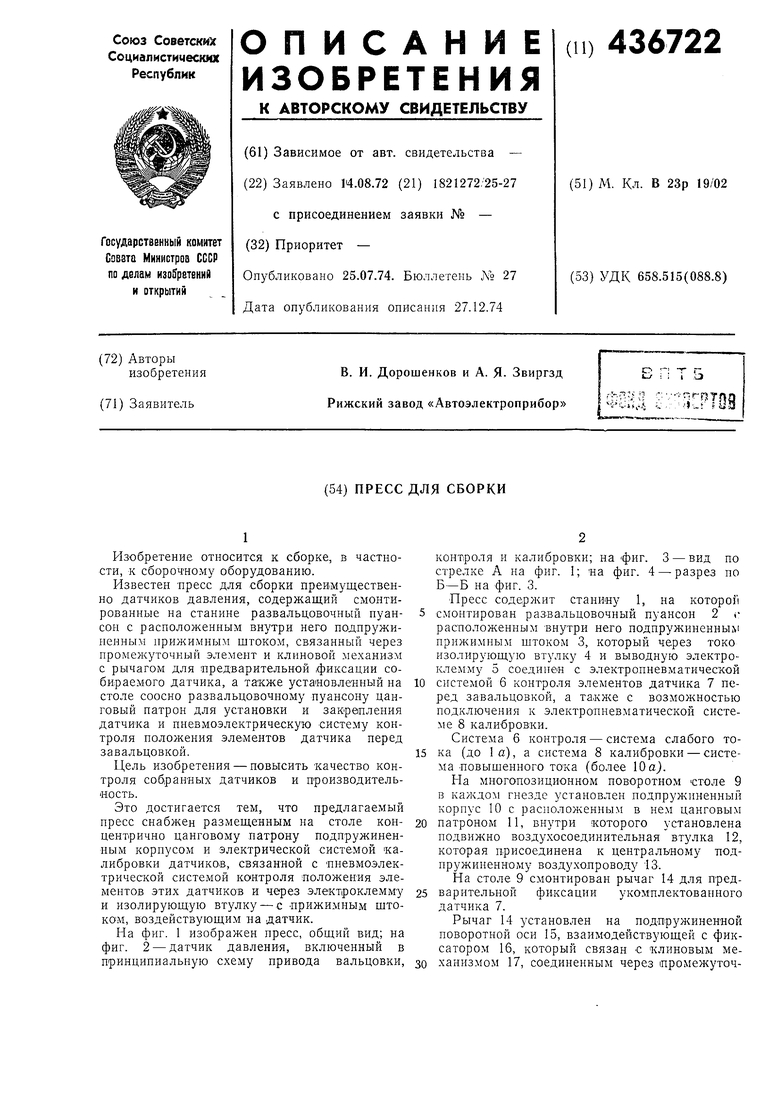

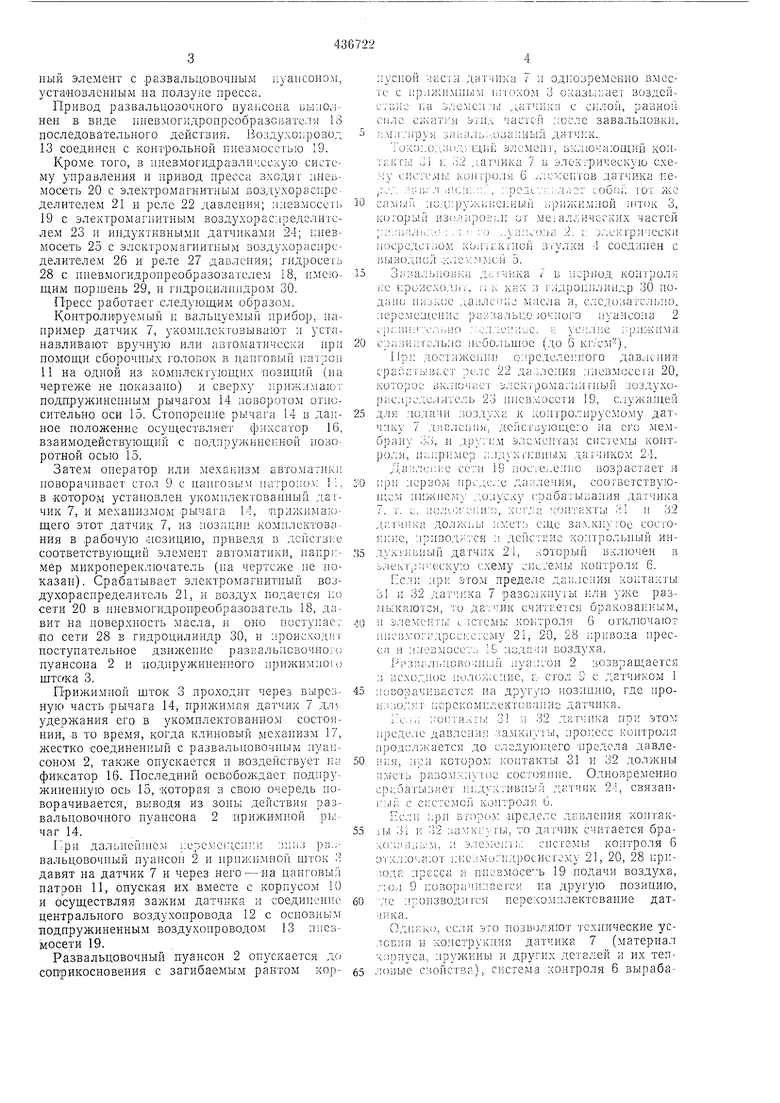

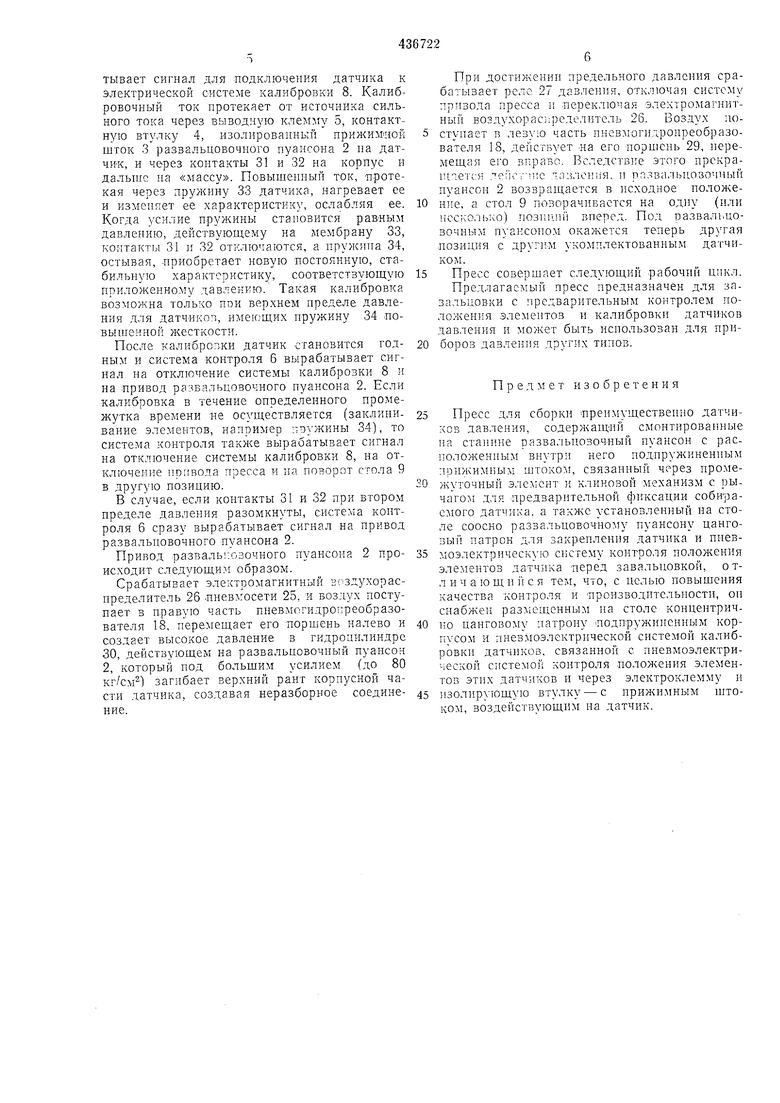

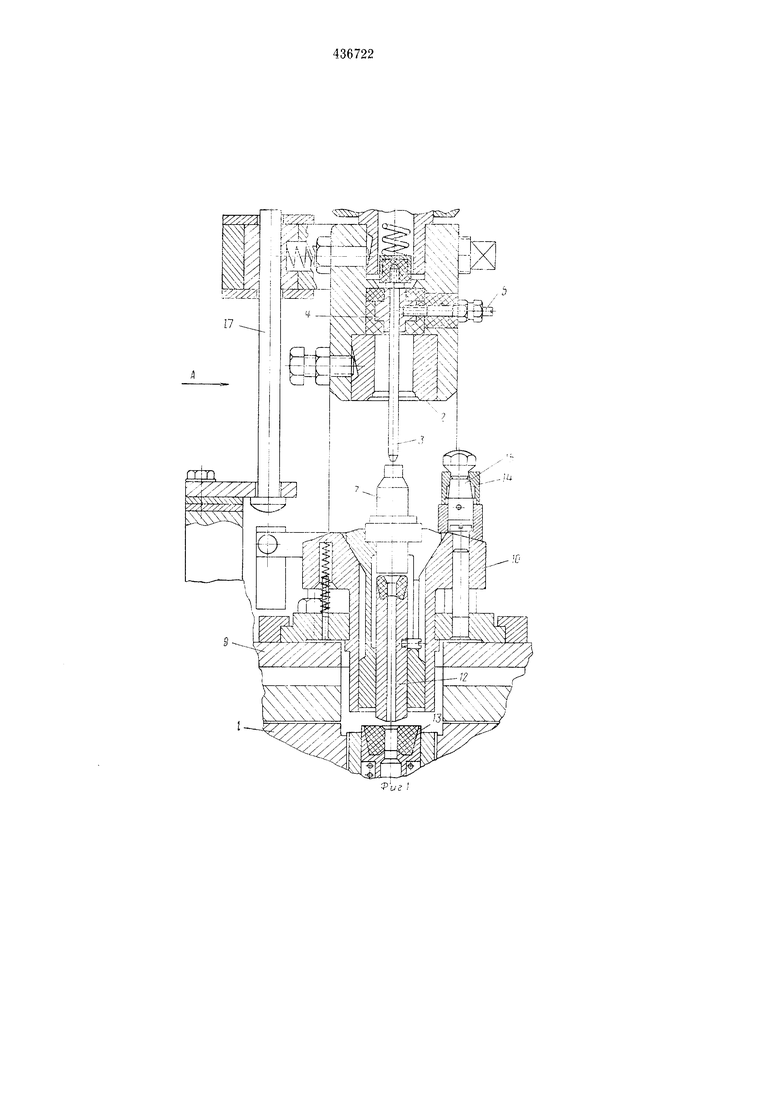

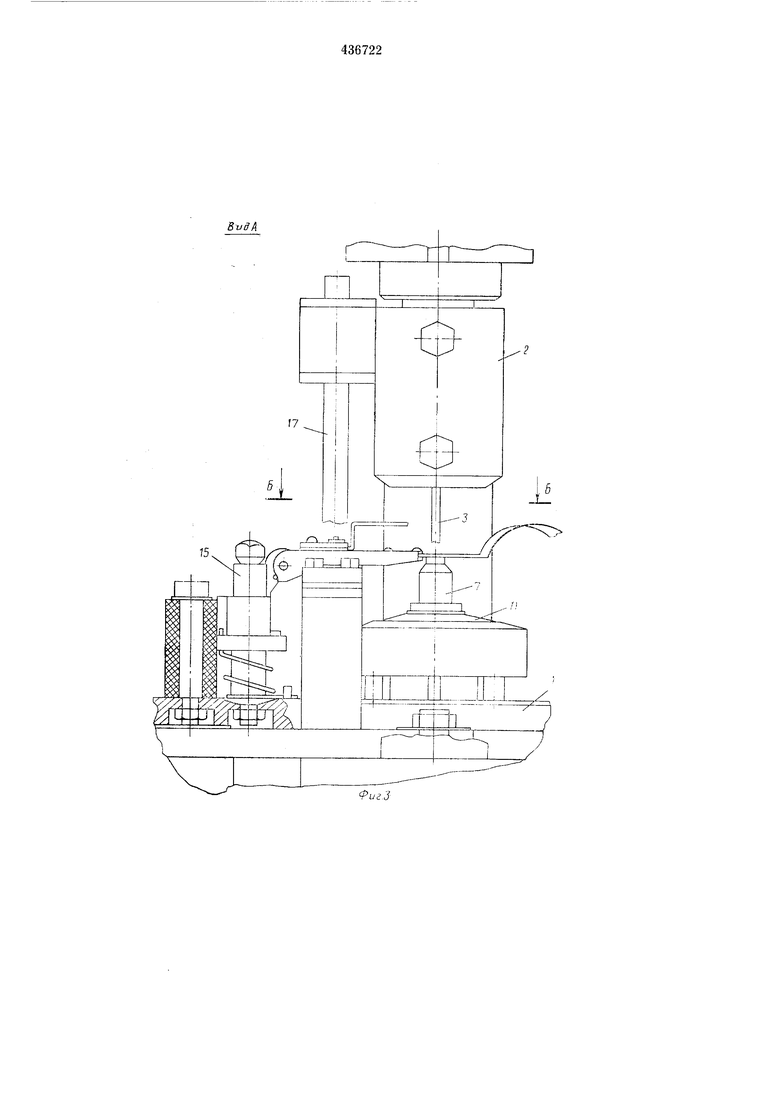

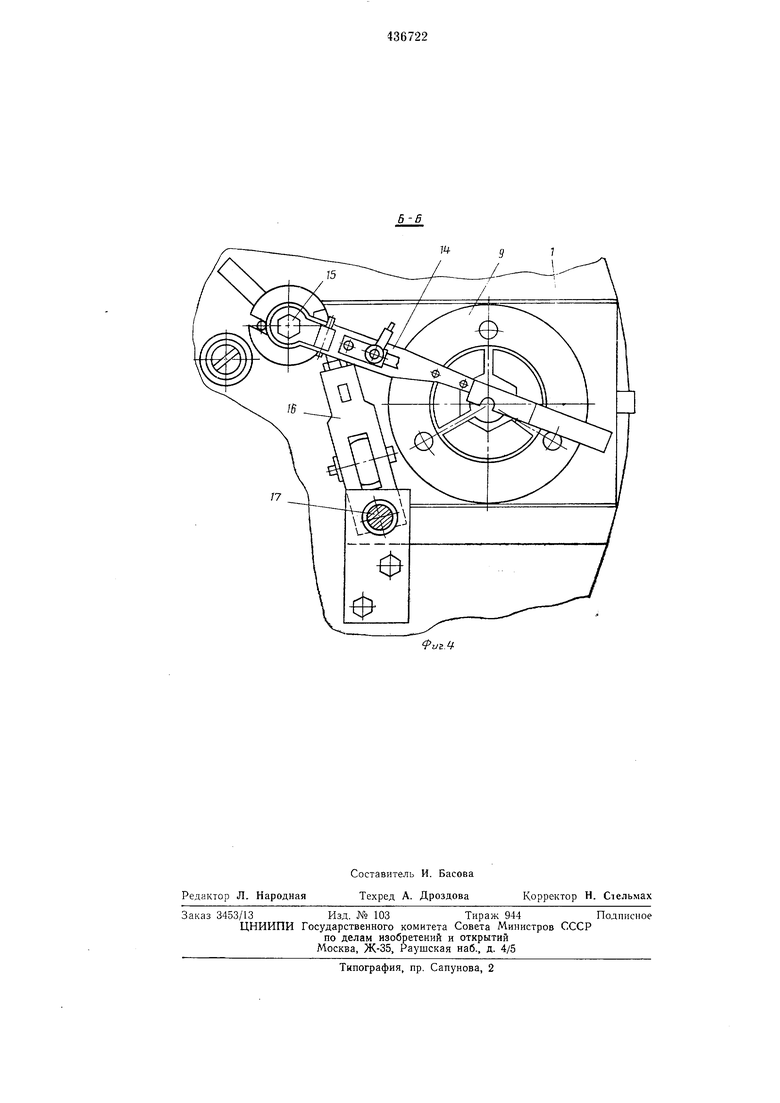

На фиг. 1 изображен пресс, общий вид; на фиг. 2 - датчик давления, включенный в принципиальную схему привода вальцовки.

контроля и калибровки; на фиг. 3 - вид по стрелке А на фиг. I; на фиг. 4 - разрез но Б-Б на фиг. 3. Пресс содержит станину 1, на KOTOpoii

смонтирован развальцовочный пуансон 2 расположенным внутри него подпружиненным прижимным штоком 3, который через токо изолирующую втулку 4 и выводную электроклемму 5 соединен с электропневматической

системой 6 контроля элементов датчика 7 иеред завальцовкой, а та.кже с возможностью подключения к электронневматической системе 8 калибровки.

Система б контроля - система слабого тока (до 1а), а система 8 калибровки - система .повышенного тока (более 10 а).

На многопозиционном поворотном столе 9 в каждом гнезде установлен подпружиненный корпус 10 с расположенным в нем цанговым

патроном 11, внутри которого установлена подвижно воздухосоединительная втулка 12, которая нрисоединена к центральному подпружиненному воздухопроводу 13.

На столе 9 смонтирован рычаг 14 для предварительной фиксации укомплектованного датчика 7.

Рычаг 14 установлен на подпружиненной поворотной оси 15, взаимодействующей с фиксатором 16, который связан с клиновым механизмом 17, соединенным через шромел уточныи элемент с развальцовочпым пуансоном, устаиовленным на ползуне пресса. Привод развальцовочного nyaiicoiia выполнен в виде ппевлюгндронрсобразсвателя 8 последовательного действия. Воздухопровод 13 соединен с контрольной пиевмосстыо 19. Кроме тото, в иневмогидравличссхую систему управления и привод пресса входят пнев.мосеть 20 с электромагнитным воздухораспрсделителем 21 и реле 22 давления; плевлюссть 19 с электромагнитным воздухораспределителем 23 и индуктивными датчиками 24; киевмосеть 25 с электромагнитнььм воздухораспределителем 26 и реле 27 давления; тидросеть 28 с пневмогидронреобразователем 18, имеющим поршень 29, и гидроцилиндром 30. Пресс работает следующим образом. Контролируемый и вальцуемый прибор, например датчик 7, укомплектовывают и устанавливают вручную илн автоматически нри помощи сборочных голопок в п,апговый riaTpon 11 на одной из комплектующих позиций (иа чертеже не показано) и сверху прижпмаю-т подпружинепным рычагом 14 поворотом относительно оси 15. Стонорение рычага 14 в даннее положение осуществляет фиксатор 16, взаимодействующий с подпружиненной поворотной осью 15. Затем онератор или MexaiiH3M авто-матикп иоворачивает стол 9 с цанговым патроиоА: Г:, в котором установлен укомплектованный датчик 7, и механизмом рычага 14, 1пр;-1жнмающето этот датчик 7, из позиции комплектования в рабочую позицию, приведя в действие соответствующий элемент автоматнки, нанр):мер микропереключатель (на чертеже не показан). Срабатывает электромагнитный воздухораспределитель 21, и воздух подается по сети 20 в нневмогидронреобразователь 18, давит на новерхность масла, н оно постунае: по сети 28 в гидроцилиндр 30, и происхо/гиг поступательное движение развальповочно:-) пуансона 2 и иодпружнненного прижимпои) щтсжа 3. Прижимной шток 3 проходит через вырезную часть рычага 14, прижимая датчик 7 дл удержания его в уко-мнлектованном состоянии, в то время, когда клиновый механизм 17, жестко соединенный с развальцовочным пуансоном 2, также опускается и воздействует на фиксатор 16. Последний освобождает подпружиненную ось 15, которая в свою очередь поворачивается, выводя из зоны действия развальцовочного пуансона 2 прижимной pi ;чаг 14. При далы е11П1ем кереме дспги зшз ра.;вальцовочный пуансон 2 и прплазмиой щток давят на датчик 7 и через него - на цанговы; патрон И, опуская их вместе с корпусом 0 и осуществляя зажим датчика и соединение центрального воздухопровода 12 с основным подпружиненным воздухопроводом 13 ппевмосети 19. Развальцовочный пуансон 2 опускается до соприкосновения с загибаемым рантом корлусной части датчика 7 п од1ювременно вместе с прпжимпым пггохом 3 оказы1;ает воздейC7i3;ic на олсмепгы датчшса с силой, paBHOii смлс с;кат я этнх uacTcii лосле завальиовки, ::М 1:ируя saiii Ль:а)ва;1НЬ 11 датчик. Тохс);.:о.ч;м)::,пдий элсмепг. включающий контакты Л L о2 ,1агчика 7 в элекгрическую сист(.лп:1 копгроля о .лсментов датчика нер.-;, :-ч; 1;;,: ..:;Г, ::pcji:;:;;л/:ОТ еобо;; тот же самый пи;и:ру/:п;1;С1л:ый ирижилшой шток 3, который изил;|ро;;;Л; от ме;аллических час1ей р:,М1ПЛ:;::.о : . i.i i-j . 2, ; j.ucivTpniecKii 1К)срсдст;юм кс.;тиЛ1тпой зуулки 4 соедпиен с 15ЫВОД110Й .хле1;}ок;й 5. 3; : алы101;|-;а датчика 7 в исрнод контрол;; i;c кроисхол), i;j4 как в г.-;дроцилиндр 30 подано пиз;а}е лазлсп;1о масла и, (:лсдоиатсль; 0, пе;)емсщенио ра:-;зальцо пуансопа 2 p;: i ; To;;i no ::o;i;;e;i L;C, а хсилие j Jib-KHMa Ilpi: достиже11ин опредслелиого давления сраоатываст реле 22 да:зле;1ия ппевлюсети 20, которое включает злсктромагпшшый зоздухораспрслслитель 23 пиевмоссти 19. служащей для лолачи ;;оздуха ( 1а)птролируелЮЛ у датчпку 7 лас;1С1И1м. дсйст1зующе:ю па его мель браиу 33, и друа1:м элс.мситам системы контроля, naiipiniep ;;п;1 -кгквным датчиком 24. Данл :к};е сети 19 iioc:e.. возрастает и при первом пределе да;;ле:1.ия, соответствую1ЦСМ (1ел;у допуску срабатывапия датчика 7, г. с. ,1лгс, когда :о ггакты 31 п 32 датч 11-;а должьы иметь еще задл{ 1угое состоящее, приводится ; действие контрольный инд К1-к1зцый датчик 21, который включен в з.чектрпческую схему еиетемы iioHTp04M 6. Гслц при этом пределе давления контакты 31 и 32 датчика 7 разо:икнуты или уже раз тыкаются, то датчик считается бракован 1ым, п элементы ; стемы контроля 6 отключают ппевмогидроекегему 21, 20, 28 привода пресса и ппевмосс::; :9 псдач; воздуха. Развальцовочпый иуапеон 2 возвращается 3 исходпос положение, а- стол 9 с датчиком 1 поворачивается на другую позицию, где про1-1: ;;()дят 1Срс;(ОМ1;лекто1запис датчнка. Ie.i.i коптях;ч 3 п 32 датчика при этом пределе давления замкнуты, пропесс контроля продслл ается до следующего предела давле1 ия, при котором контакты 31 и 32 должны чметь разо:. состояние. Одновременно срабатывает гшдухтивпьй датчик 24, связан14,1;;. с cacTCMoii контроля, 6. Если ;,рп втор(М пределе давления хоптак;ы 31 к )2 зал;кг -ты, то датчик ечитается брахо:;ачп ;М, п элемепы;; системы контроля 6 отключают 1п:ечмоа 1Дроеисгему 21, 20, 28 нриизда пресса и пневмосеъ 19 нодачи воздуха, ;;ол 9 поворачивается на другую позицию, ле производи 1ся нерехомплектование датЧ1пса. (), еели это позволяют технические условия и конструкция датчика 7 (материал корпуса, пружины и других деталей и их тепловые с:юйства), система контроля 6 вырабатывает сигнал для подключения датчика к электрической системе калибровки 8. Калибровочный ток нротекает от источника сильного тока через выводную клемму 5, контактную втулку 4, изолирова ный нрижим ной шток 3 развальновочного пуансона 2 на датчик, и через контакты 31 и 32 на корнус н дальше на «массу. Повышенный ток, -протекая через пружину 33 датчика, нагревает ее и изменяет ее характеристику, ослабляя ее. Когда усилие пружины становится равным давлению, действуюш,ему на мембрану 33, контакты 31 и 32 отключаются, а нружина 34, остывая, приобретает новую постоянную, стабильную характеристику, соответствующую приложенному давлению. Такая калибровка возможна только пои верхнем нределе давления для датчиков, имеющих пружину 34 повышенной жесткости.

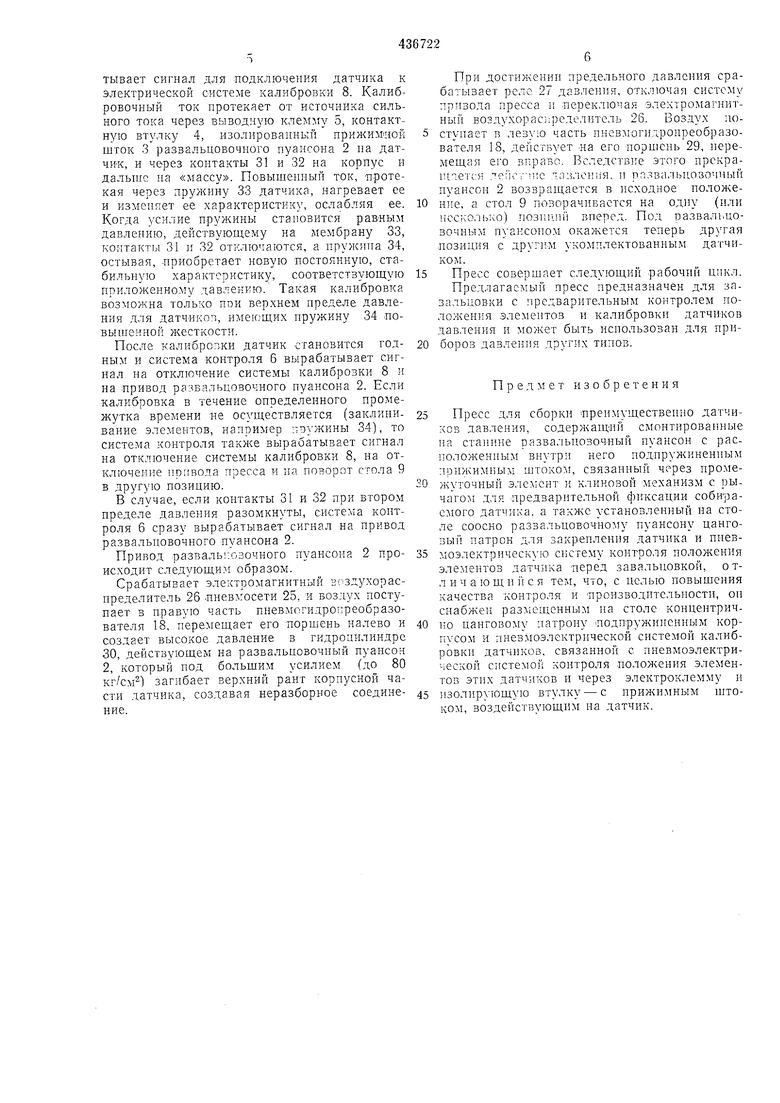

После калибропки датчик становится годным и система контроля 6 вырабатывает сигнал на отключение системы калибровки 8 и на привод развалыдовочного пуансона 2. Если калибровка в течение определенного промежутка времени пе ослществляется (заклинивание элементов, например полжины 34), то система контроля также вырабатывает сигнал на отключение системы калибровки 8, на отключение привода пресса и на поворот стола 9 в другую позицию.

В случае, если контакты 31 и 32 при втором пределе давления разомкнуты, система контроля 6 сразу вырабатывает сигнал на привод развальновочного пуансона 2.

Привод развальпозочного пуансона 2 происходит следующим образом.

Срабатывает электромагнитный воздухораспределитель 26 пневмосети 25, и воздух поступает в правую часть пневмогидропреобразователя 18, перемещает его поршень налево и создает высокое давление в гидронилиндре 30, действующем на развальновочпый пуансон 2, который под большим усилием (до 80 кг/см) загибает верхний рант корпусной части датчика, создавая неразборное соединение.

При достижении предельного давления срабатывает реле 27 давления, отключая систему привода пресса и переключая электромагнитный воздухорас};ределитель 26. Воздух ;юступает в лезую часть пневмогидропреобразователя 18, действует па его порп1снь 29, неремещая его вправо. Вследствие этого прекращпется ле; 1гг:ие Ливлония, п рпзвальцозочный пуансон 2 возвращается в исходное положение, а стол 9 поворачивается на одну (или пссг;ольло) позгпшй вперед. Под развальцовочным пуансоном окажется теперь другая позиция с другим укомплектованным датчиком.

Пресс совершает следующий рабочий цикл. Предлагаемый пресс предназначен для зазальцовки с предварительным контролем положения элементов и калибровки датчиков давления и может быть использован для приборов давления других типов.

Предмет изобретения

Пресс для сборки преимущественно датчиков давления, содерл ащяй смонтированные на станине развальцовочпый пуансон с расположенным внутри него подпружиненным прижимным штоком, связанный через промежуточный элемент и клиновой механизм с рычагом для предварительной фиксации собираемого датчика, а также установленный на столе соосно развальцовочпому пуансону цанговый патрон для закренлення датчика и пневмоэлектрическую систему контроля положения элементов датчика перед завалыювкой, о тл и ч а ю щ и ii с я тем, что, с целью повышения качества контроля и производптсльпостп, он снабжен размещенным на столе концентрично панговому патрону подпружиненным корпусом и пнев:.1оэлектрической систе: 1ой калибровки датчиков, связанной с пневмоэлектрической системой контроля положения элементов этнх датчиков ц через электроклемму и

изолирующую втулку - с нрижимным штоком, воздействующим па датчик.

Evd

игЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU370006A1 |

| Установка для автоматической штамповки | 1985 |

|

SU1238980A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ КАНАЛОВ НАПРАВЛЯЮЩИХ ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1998 |

|

RU2152090C1 |

| Автоматическая линия штамповки изделий с лезвиями | 1984 |

|

SU1255256A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| Автомат для изготовления сборных изделий | 1989 |

|

SU1691047A1 |

| Технологический ротор сборки линз в оправах | 1981 |

|

SU1073066A1 |

Авторы

Даты

1974-07-25—Публикация

1972-08-14—Подача