1

Изобретение может применяться в иромышлеииостн строительных материалов.

Известен шнековый нресс для формования керамических изделии, содержащий загрузочное ycTpoiicTiBo, формующн О1нек, головку с мундштуком, датчик да вления и регулятор .нции формуемо массы.

Однако в нзвесгном шнековом прессе нрн ирохожденнн выпорио1 лопастп формуюи1,его ниека в области установки датчика давления иоказания его увеличиваются «а 8-12%, что ириводит к пояелен-ию ложного сигнала на элементах контроля сигнализации и регулирования коионстенции формуемой массы, которая является iвaжиeйшим параметром, оказывающим влияние на качество фор-муемых издел.ий.

Цель изобретения - иовыщеиие точности регулирования консистенции массы в процессе формоваиИЯ изделий.

Для этого выход датчика давления подключен ко входу преобразователя, содержащего включенные в цепь переменного тока через диод переменный резистор и реле постоянного тока, щунтироеанные конденсатором, причем .выход преобразователя соединен со входом регулятора консистенции формуемой масСЬ1.

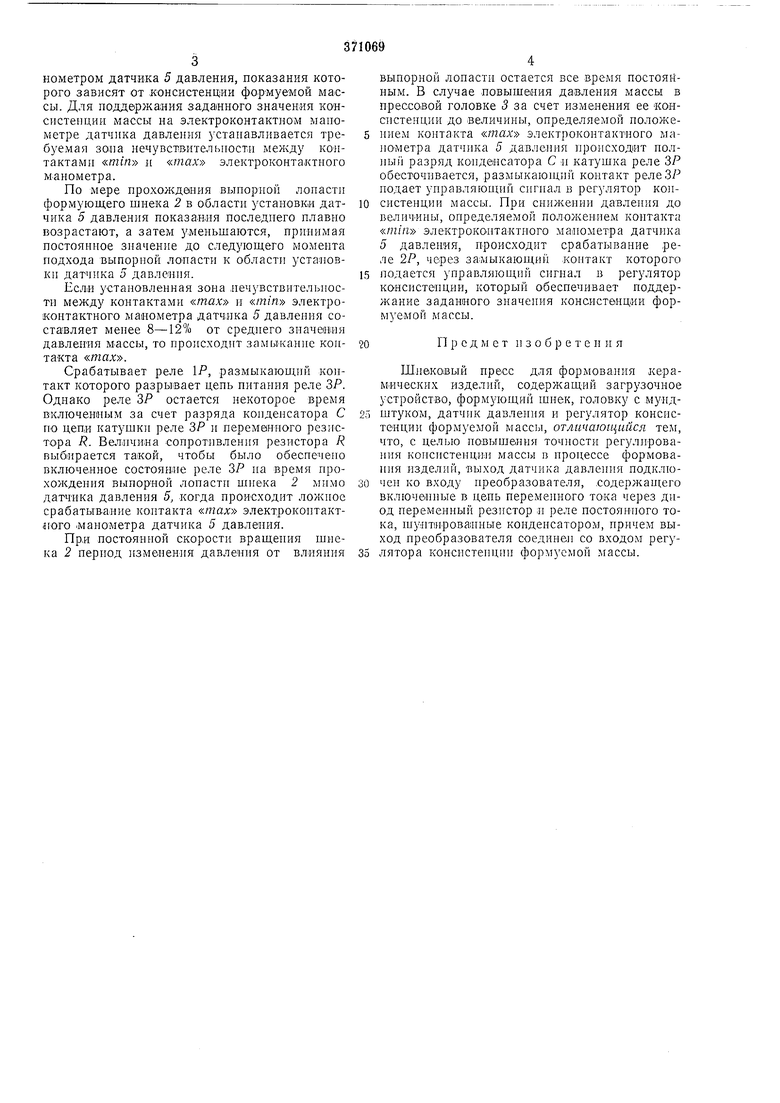

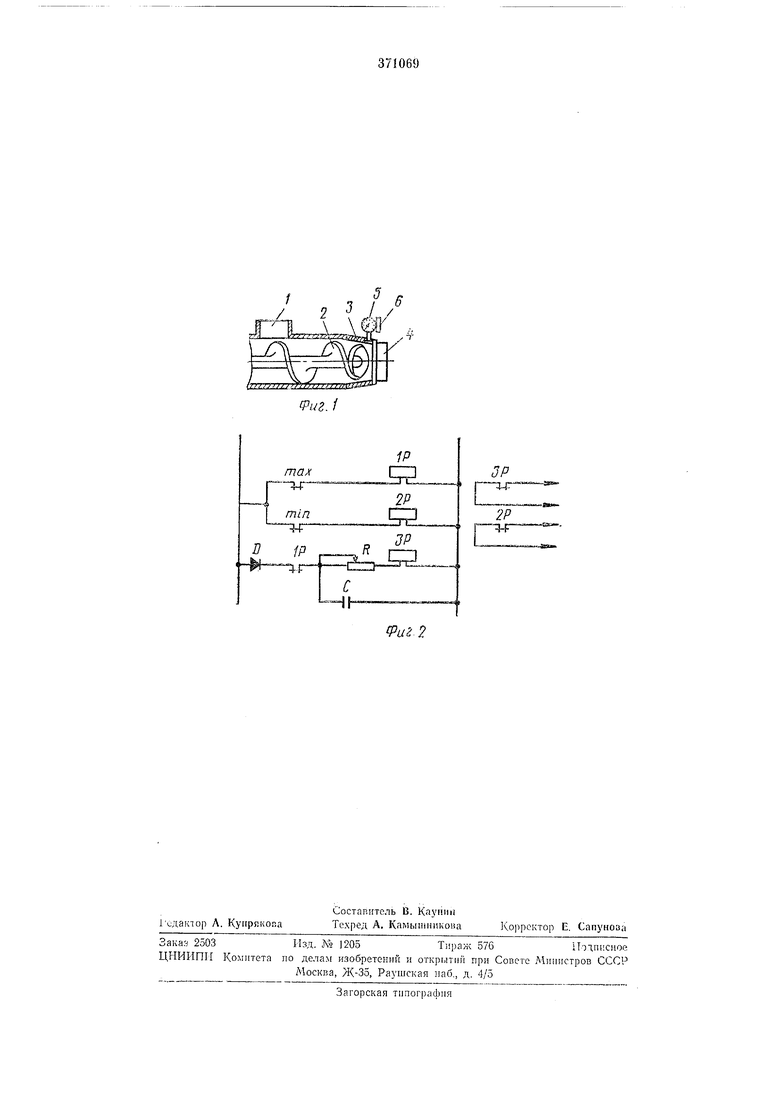

На фиг. 1. изображен предложенный шнековый пресс для формования керамических

2

изделий; на фнг. 2 - электрическая схема преобразователя.

Шнековый пресс содержит загрузочное устpoiicTBO 1, формующий щнек 2 для подачн масС1) в прессовую головку 3, мундщтук 4, датчик 5 давления с электроконтактным манометром ,и преобразователь 6 для исключения подачи ложного сигнала на регулятор консистенции массы (на чертеже не показа)).

Размыкающий контакт «mm электроконтактиого манометра датчика 5 давления включеи в цепь катушки реле 2Р, а его замыкающий коитакт «шад.- - в цеиь катущки реле Р. Размыкающий контакт реле Р находится в

цени переменного резистора и катущки реле ЭР постоянного тока, получающего питание через диод Д от сети переменного напряжения.

Катущка реле ЗР н переменный резистор R щунтнрованы конденсатором С.

Размыкающий контакт реле ЗР н замыкающий контакт реле 2Р соединены с регулятором консистенции формуемой массы (на чертеже не показан).

Работает пресс следующим образом.

Предварптельио подготовленную массу через загрузочное устройство / подают в формующий щнек 2, нагнетаю щий ее в прессовую головку 3 и далее в мундщтук 4. Давление формуемой

массы воспринимается электроконтактным манометром датчика 5 давления, показания которого зависят от .консистенции формуемой массы. Для поддержания заданного значения консистепции массы на электроконтактном манометре датчика давления устанавливается требуемая зола нечувствительности между колтактами «min и «max электроконтактного манометра.

По мере прохождения выпорной лопасти формующего шнека 2 в области установки датчика 5 давления показанля последпего плавно возрастают, а затем уменьшаются, принимая постоянное значение до следующего момента подхода выпорпой лоласти к области установки датчика 5 давлешш.

Если установленная зопа ,нечувствительпостп между контактами «max п «min электроконтактного манометра датчика 5 давления составляет менее 8-12% от среднего значения давления , то происходит замьжание контакта «шах.

Срабатывает реле Р, размыкающий контакт которого разры вает цепь питания реле ЗР. Однако реле ЗР остается некоторое время выключенным за счет разряда конденсатора С по цепи катушки реле ЗР и переменного резистора R. Величина сопротивления резистора R выбирается такой, чтобы было обеспечено включенное состояние реле ЗР на время прохождення вынорной лопасти шнека 2 мимо датчика давления 5, когда происходит ложное срабатывание контакта «max электрокоптакт«гого аманометра датчика 5 давлеиия.

При постоянной скорости вращеиия шнека 2 период изменения давлення от влияния

вынориой лонасти остается все время постоянным. В случае повышения да1вления массы в прессовой головке сЗ за счет изменения ее консистенции до |Величины, определяемой положеиием контакта «max электроконтактного манометра датчнка 5 давления происходит нолный разряд конденсатора С и катушка реле ЗР обесточивается, размыкаюнд,ий контакт релеЗР нодает унравляющий сигнал в регулятор коисистенции массы. При снижении давления до велнЧИны, онределяемой положеннем контакта «min электрокОНтактного мадюметра датчнка 5 давления, происходит срабатывание реле 2Р, через замыкающий контакт которого

подается управляюп нй снгнал в регулятор консистенции, который обеспечивает поддержание заданного значения консистенции формАемой массы.

Пред м е т и з о б р е т е и и я

Шиековый пресс для формования керамических изделий, содержащий загрузочное устройство, формующий шнек, головку с мундштуком, датчик давления и регулятор конснсте-нции формуемой массы, отличающийся тем, что, с целью новышелня точиости регулирования консистенцил массы в нроцессе формования изделий, ВЫХОД датчика давления подключей ко входу преобразователя, .содержащего включенные в цепь переменного тока через диод перемеиный резистор и реле постоянного тока, шу.нт1ирова1ииые конденсатором, нричем выход преобразователя соединен со входом регулятора консистенции формуемой .массы.

/3

2 /

,/

ч ;- i

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический регулятор влажности формуемого глиняного бруса | 1990 |

|

SU1742062A1 |

| Ленточный пресс для формования пластичных масс | 1982 |

|

SU1080970A1 |

| Устройство для формирования строительных изделий | 1978 |

|

SU706243A1 |

| Хобот ковочного манипулятора | 1978 |

|

SU795705A1 |

| Шнековый пресс для формования изделий из керамической смеси | 1991 |

|

SU1791126A1 |

| Шрифтолитейная машина для отливки литер из пластмассы | 1970 |

|

SU322037A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| Устройство для формования изделий | 1979 |

|

SU850386A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПНЕВМАТИЧЕСКИХ ТОРМОЗНЫХ СИСТЕМ АВТОМОБИЛЯ | 1971 |

|

SU303912A1 |

| Способ формования изделий выдавливанием пластичной массы через мундштук ленточного пресса | 1983 |

|

SU1127771A1 |

Даты

1973-01-01—Публикация