1

Изобретение относится к оборудованию, -предназначенному для выполнения наплавочных работ.

Известна установка для автоматической наплавки фигурных плоскостей, содержащая смонтированные на станине подвижную сварочную головку, стол с закрепленным на нем копиром, задающим очертание наплавляемого контура и взаимодействующим со щуном, Связанным с электродом сварочной головки, устройство непрерывного продольного и поперечного возвратно-поступательного перемещения сварочного электрода.

Недостаток известной установки заключается в невозможности поддержания постоянными параметры процесса наплавки, что ухудшает качество наплавкн.

Предлагаемая установка не имеет этого недостатка и отличается от известной тем, что устройство продольного и поперечного перемещения электрода выполнено в виде гидравлической системы, содержащей цилиндры продольного и поперечного перемещения, подключенные через кран управления к реверсивному электрогидравлическому золотнику, электромагниты которого связаны через систему электропитания со щупом копира, и гидрорегулятор шага наплавки, выполненный в виде дозатора жидкости, состоящего из рабочего и дозирующего цилиндров, соединенных общим щтоком с регулируемым ходом и связанных со сливной полостью через напорные золотники.

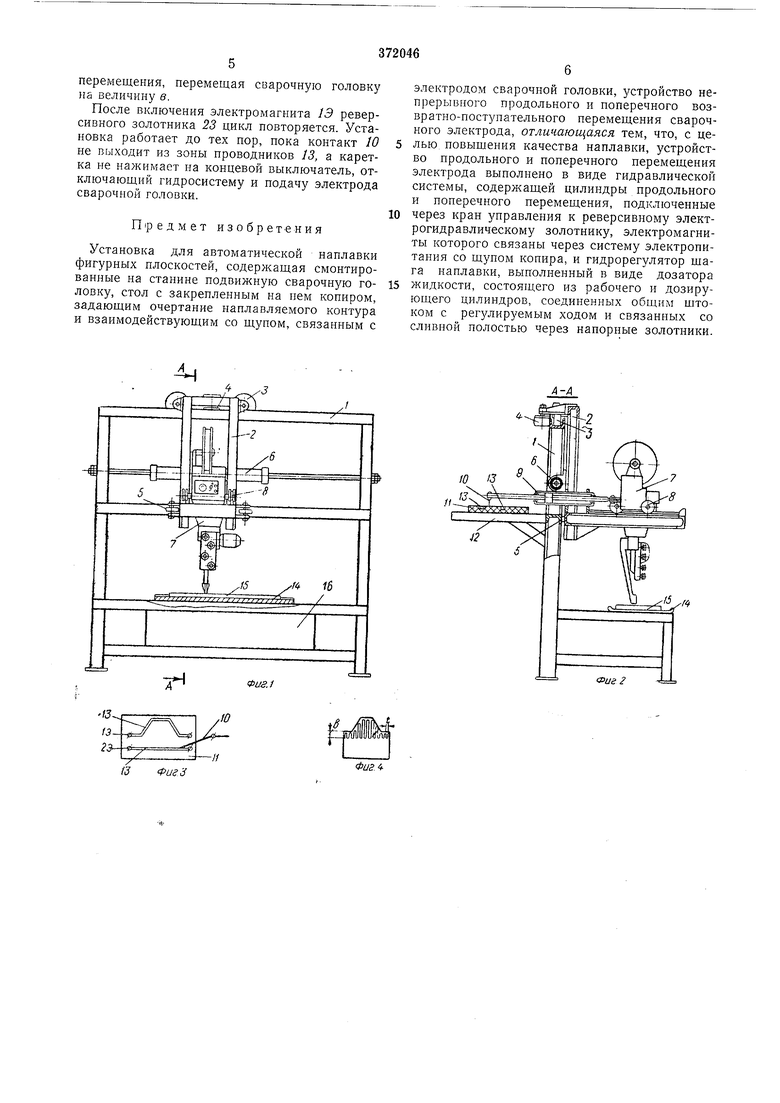

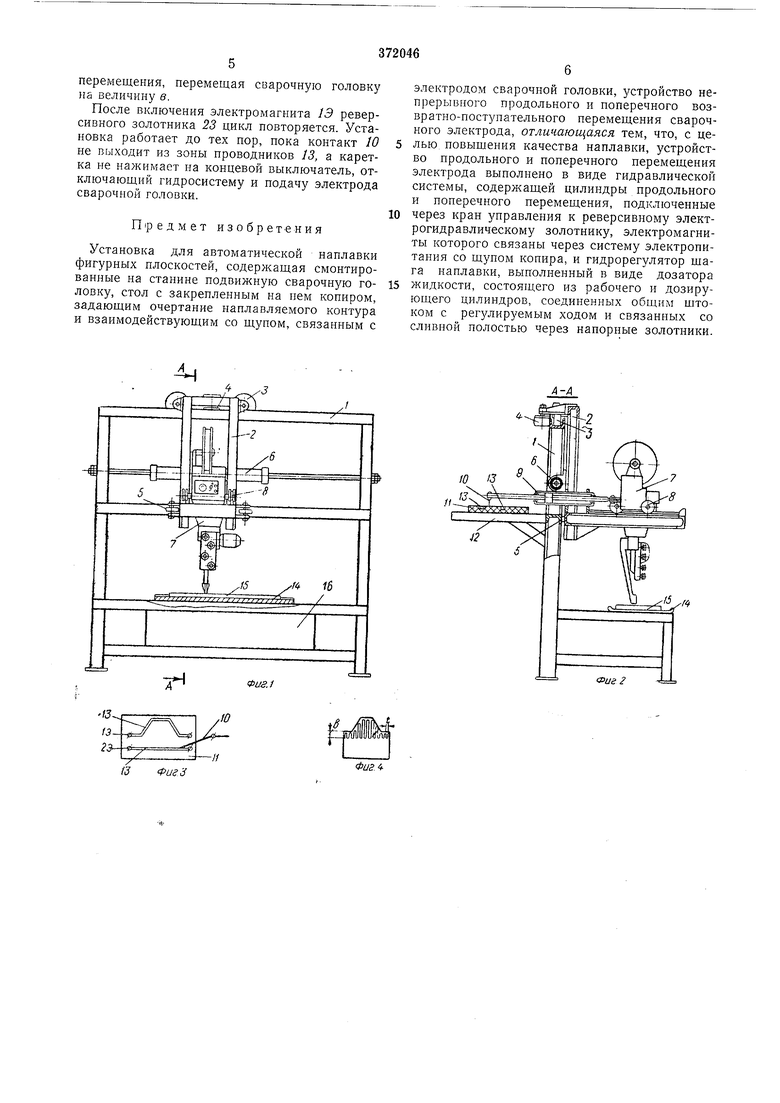

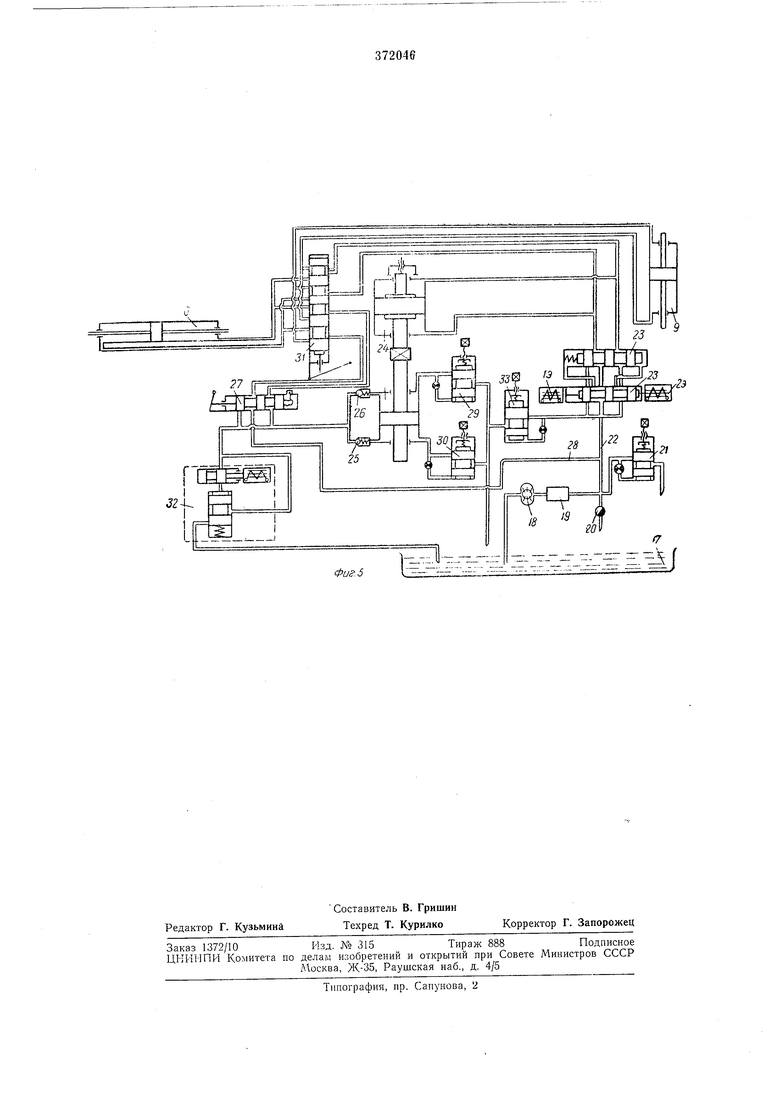

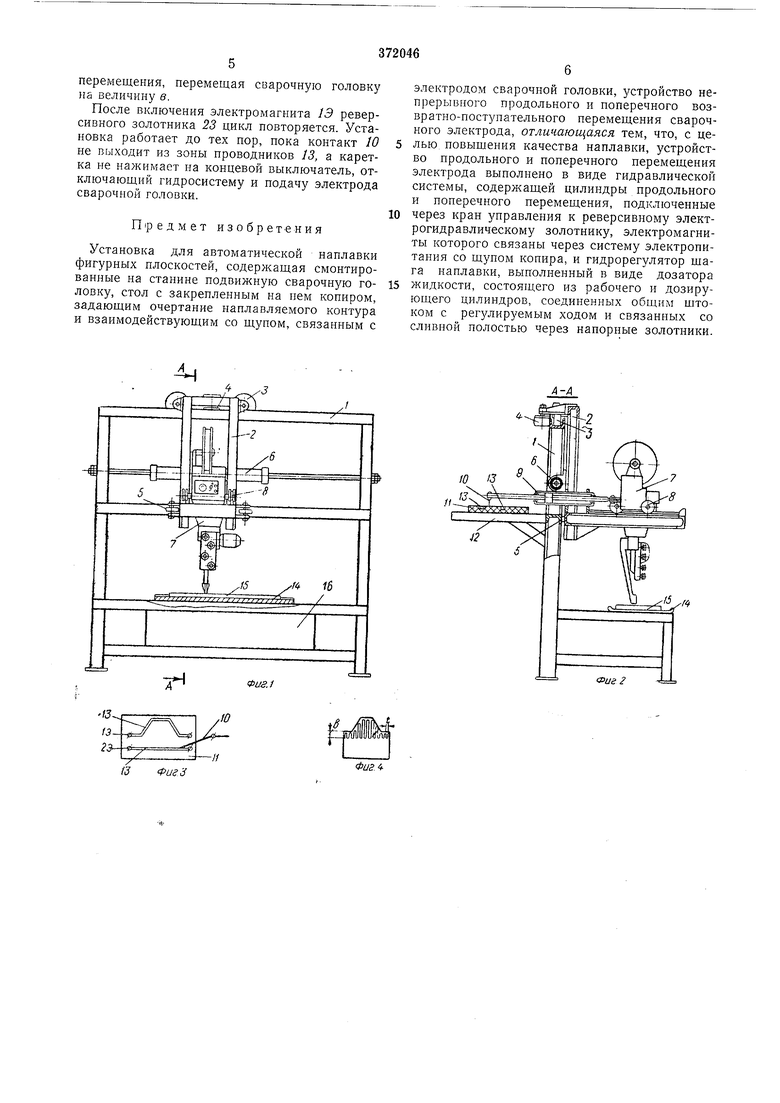

На фиг. 1 изображена описываемая устаковка, общий вид; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - схематично изображен копир; на фиг. 4 - схема движения электрода при наплавке по копиру; на фиг. 5 - гидравлическая схема установки.

На верхней части станины / установлена подвижная каретка 2, перемещающаяся с помощью роликов 3-5. Цилиндр 6, корпус которого закреплен на каретке, а шток - в боковых стойках станины, служит приводом продольного перемещения каретки, на которой подвижно установлена сварочная головка 7 на колесах 8.

Сварочная головка содержит механизм подачи электрода и токоподводящий мундштук

(не показаны). Корпус цилиндра 9 привода поперечного перемещения головки закреплен на каретке. Один конец штока этого цилиндращарнирно соединен с корпусом сварочной головки, а другой - с электрическим контактом

10, взаимодействующим с копиром 11. Копир, горизонтально закрепленный на неподвижном верхнем столе 12, состоит из двух оголенных проводников 13. Последние смонтированы заподлицо с рабочей поверхностью копира, изготовленного из электроизоляционного материала, например, текстолита. Каждый проводник изогнут так, чтобы имитировать верхний и нижний контур наплавляемой фигуры. Площадь копира, заключенная между двумя проводниками, имитирует площадь наплавляемой поверхности.

На станине установлен неподвижный стол 14, на котором разменл,ается наплавляемая деталь 15, ориентированная по отнощению к копиру.

Гидросистема 16 (см. фиг. 5), размещенная в нижней части станины, питает цилиндр б продольного перемещения и цилиндр 9 поперечного перемещения. От гидробака 17 насос 18 подает жидкость в гидросистему через фильтр 19.

Излишки масла сливаются в гидробак через дроссель 20, регулирующий скорость перемещения сварочной головки в плоскости наплавки. Предохранительный клапан 21 установлен на линии нагнетания и служит для стабилизации давления в гидросистеме.

По трубопроводу 22 масло поступает в реверсивный золотник 23, управляемый электрогидравлически с серводействием. Электромагнит реверсивного золотника 1Э или 2Э через систему электропитания соединен с концом проводника 13 копира // и включается тогда, когда контакт 10 дотронется до проводника.

От реверсивного золотника 23 масло под рабочим давлением поступает в рабочий цилиндр дозатора жидкости.

Дозатор 24 жидкости состоит из рабочего и дозирующего цилиндров, соединенных общим штоком. В рабочем цилиндре шток получает перемещение. Из дозирующего цилиндра выдавливается определенный объем масла. Дозатор жидкости имеет регулировку длины хода штока, что обеспечивает, выбор необходимой величины расстояния «/ (см. фиг. 4) между серединами двух наплавленных валиков на детали 15.

Дозирующий цилиндр дозатора имеет два подвода, которые через обратные клапаны 25 и 26 соединяются со сливной полостью золотника 27, к которому по трубе 28 подводится жидкость от насоса 18.

Два отвода от дозирующего цилиндра дозатора через напорные золотники 29 и 30 соединены со сливом.

Реверсивные золотники 23 и 27 подключены к крану управления 31, регулирующему подачу масла цилиндрам 6 и 9 в двух вариантах.

8первом случае цилиндр 6 продольного перемещения работает от золотника 27, а цилиндр

9поперечного перемещения - от золотника 23 (кран находится в положении, изображенном на схеме). Во втором случае цилиндр 6 работает от золотника 23, а цилиндр 9 - от золотника 27. Слив с цилиндров 6 и 9 осуществляется через напорные золотники 29 и 30. Диаметр рабочего цилиндра дозатора 24 больше диаметра дозирующего цилиндра настолько, что давление жидкости в рабочем цилиндре дозатора меньше, чем в сливной полости электрогидравлического золотника 23. Таким образом, вначале происходит прерывистое поступательное движение сварочной головки 7 на величину t (см. фиг. 4), а затем ее 5 поступательное или возвратное движение.

Для ускоренного подвода сварочной головки включается сливной электромагнитный золотник 32, открывающий сливную полость золотника 27. Гидросистема снабжена также на10 порным золотником 33.

На стол 12 устанавливают и фиксируют копир 11, который соответствует контуру наплавляемой поверхности детали 15. На стол 14 укладывают деталь, причем контакт 10 находится в начале копира, а электрод сварочной головки - в начале наплавляемой поверхности детали.

На деталь ложится контакт «Земля. Включается сварочная головка и гидросистема установки. От насоса 18 (см. фиг. 5) через фильтр 19 масло одновременно поступает к реверсивному электрогидравлическому золотнику 23 II к золотнику 27. Последний устанавливается в крайнее правое положение. В

25 этом случае давление масла подается на левый торец порщня цилиндра 6 продольного неремещения.

В момент пуска гидросистемы нажимается кнопка, которая включает один из электромагнитов золотника 23 (допустим включен 2Э как на фиг. 5), тогда по трубе 22 масло подается в нижнюю полость рабочего цилиндра дозатора 24 и через кран управления 31 - в заднюю полость цилиндра 9 поперечного перемещения.

35 При возрастании давления в системе открывается напорный золотник 29, соединенный с верхней полостью дозирующего цилиндра дозатора 24. При этом поршень дозатора поднимается, закрывая верхний и открывая нижний

0 обратные клапаны 25 и 26, а также выпуская из верхней полости дозирующего цилиндра дозатора определенный объем масла на слив. Одновременно нижняя полость дозирующего цилиндра дозатора заполняется жидкостью,

5 которая переливается с правой полости цилиндра 6 продольного перемещения.

Таким образом осуществляется продольное перемещение сварочной головки 7 влево на величину t (см. фиг.4).

0 При повыщении давления в сети открывается напорный золотник 33, соединяющий передний торец цилиндра 9 поперечного перемещения со сливом. Происходит поперечное перемещение сварочной головки 7, например, на величину Ь, которое прекращается тогда, когда контакт 10 касается противоотстоящего оголенного проводника 13, который включает электромагнит 1Э реверсивного золотника 23. Последний

0 перемещается влево.

Масло поступает в верхнюю полость рабочего цилиндра дозатора 24 и в переднюю полость цилиндра 9. Вначале срабатывает дозатор 24, перемещая сварочную головку 7 на ве5 личину t влево, затем цилиндр поперечного

перемещения, перемещая сварочную головку на величину в.

После включения электромагнита 1Э реверсивного золотника 23 цикл повторяется. Установка работает до тех пор, пока контакт 10 не выходит из зоны проводников 13, а каретка не нажимает на концевой выключатель, отключающий гидросистему и подачу электрода сварочной головки.

Предмет изобретения

Установка для автоматической наплавки фигурных плоскостей, содерл ;ащая смонтированные на станине подвижную сварочную головку, стол с закрепленным на нем копиром, задающим очертание наплавляемого контура и взаимодействующим со щупом, связанным с

электродом сварочной головки, устройство непрерывного продольного и поперечного возвратно-поступательного перемещения сварочного электрода, отличающаяся тем, что, с целью повыщения качества наплавки, устройство продольного и поперечного перемещения электрода выполнено в виде гидравлической системы, содержащей цилиндры продольного и поперечного перемещения, подключенные

через кран управления к реверсивному электрогидравлическому золотнику, электромагниты которого связаны через систему электропитания со щупом копира, и гидрорегулятор щага наплавки, выполненный в виде дозатора

жидкости, состоящего из рабочего и дозирующего цилиндров, соединенных общим щтоком с регулируемым ходом и связанных со сливной полостью через напорные золотники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| Установка для наплавки | 1989 |

|

SU1685648A1 |

| Станок для токарной обработки | 1984 |

|

SU1219261A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЛИНОВИДНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347846C2 |

| Устройство для наплавки | 1973 |

|

SU478696A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Установка для наплавки режущего инструмента | 1989 |

|

SU1764881A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2003 |

|

RU2258609C2 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ДЕТАЛЕЙ С ИЗНОШЕННОЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2002 |

|

RU2215625C1 |

ФигЗ

А-А

Фиг 2

Фиг.

Фиг-6

Авторы

Даты

1973-01-01—Публикация