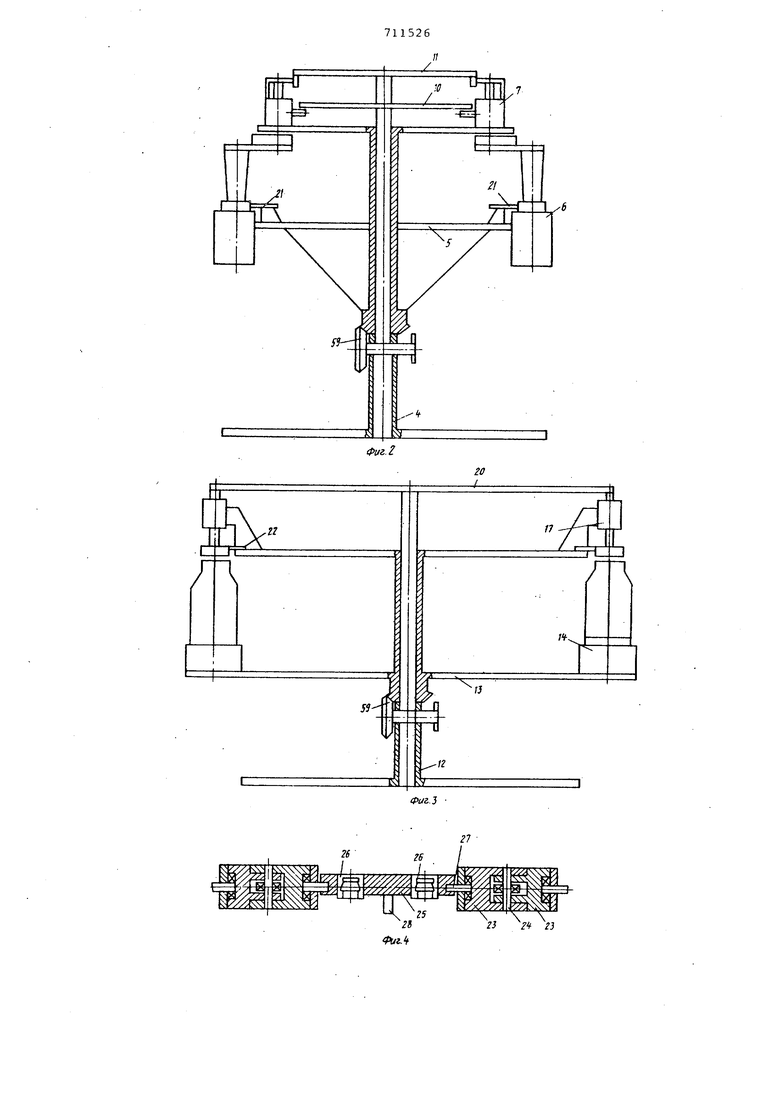

Изобретение относится к стеклофор мующим машинам для производства полых изделий из стекла прессовьщувным методом. Известна стеклоЛормующая прессрвьщувная машина ,цля производства широкогорлой стеклянной тары, включающая стол чернового и чистового формования, механизм передачи горловых колец с позиции прессования баночки в позицию чистового выдувания. Механизм состоит из трех кареток, несущих горлобые кольца и снабженных уст ройствами ,для их открывания и закрывания. Каретки движутся по парным за кнутым направляющим, расположенным в виде ромба. Перемещение кареток осуществляется с помощью замкнутой цепи 1 . Двойная цепь сильно перегружена, тяжела и медленно движется. На этой машине можно изготовить полые стекло изделия только большого веса с толстыми стенками. Машина очень громоздка и тяжела. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является прессовыдувная стеклоформуюиая машина, содержащая карусель черновых форм, карусель чис товых форм и связывающую их. цепь, выполненную из несущих звеньев и держателей горловых колец, механизм прессования пульки, установленный на столе черновых форм. Черновая форма состоит из двух частей: раскрывной верхней части и нераскрывной, выполненной в виде стакана, нижней части. Стакан перед загрузкой капли опускается вниз и выдвигается за пределы карусели на позицию загрузки капли. После загрузки капли стакан возвращается в исходное положение, образуя вместе с верхней раскрывной частью полость черновой Лормы. При этом каждое горловое кольцо находится над полостью соответствующей черновой формы, т. е. черновые формы расположены под цепью горловых колец. Формование пульки производи-тся методом прессования с помощью плунжера, который движется в процессе прессования сверху .вниз. После того, как черновая пулька отформована, верхняя часть формы раскрывается, стакан опускается вниз и пулька поддерживаемая горловым кольцом, движется в направлении карусели чистовых форм. Раскрьшание верхней части черновой формы (плечиков) и чистовой производится в горизонтальной плоскостир причем плоскость разъема закрытой формы проходит через ось карусели 2. Недостатки этой аиганы следующие При работе черновой форлты исключ .ется необходимость переворачивания отформов.анной черновой пульки, однако это достигается путем серьезного усл.о.хнения конструкции машины. Кроме ТОГО;, шаг между формами (как черновыми j так и чистрвга-ш) определяется расстоянием раскрытых форм, при этом необходимо отметить, что формы раскрываются не только для того, чтобы освободить пульку или изделие а значительно 1ш-:ре - для тогс чтобы уходяшие вместе с каруселью раскрытые формы не задевали пульки (изде.и:-;я) , уходя ;ие в сторону от карусели вместчэ с цепью горловых колец. Рос производительн.ости карусельных машин при сохранении шага между формами и при прочих равных-условиях связан с увеличением количества форм участвугсядах в процессе, а следовательно, и с увеличением диаметра сто ла, что приаолит к резкаму увеличению веса маии(-щ и увеличению производственных площадей. Целью изобретения является увели.чение производительности с одновременным упрощением конструкции и умен иением габаритов. Указанная цель дости эется тем, что прессовы дувная. стеклоформующая машина, содержащая карусельный стол с черновыми разъемными формами карусельный стол с чксювыми разг емными формами и приводом вращения, механизм прессования пульки, установленный на карусельном столе черновых форм, бесконечную Eienb, охватывающую оба стола к выполненную из горловых колец с их держателями и расположен ных ними соединителы-1Ь х звенье снабжена узлом поворота держателя горловых колец вокруг продольной оси цепи, при этом черновые AopNad установлены над цепью, а механизм прессования под черновыми формами, при чем плоскость разъема форм перденди кулярна к радиусу стола. Каждое соединительное звено цепи с торцов снаб жено установленными в подшипниках вращения осяьш, на которьгх жестко смонтирован держатель горловых колец причем узел поворота выполнен в виде кулачка, а к.аждый держатель горловых капец снабжен пальцем. Изобретение поясняется чертех ами где изображены: на фиг 1 мамина в плане; на фиг, 2 - карусель черновых форм; на шиг. 3 - карусель чистовых форм; на фиг. 4 - звено цепи горловых колец; на фиг, 5 - механизм прессования пульки и раскрывания черновых форм; на фиг. б - разрез по А-А на фиг, 5; на Лиг. 7 - разрез по Б-Б на фиг. 5; на фиг. 8 - механизм раскрывания чистовых форм; на фиг. 9 - разрез по В-В на фиг. 8; на фиг. 10 - механизм управления поддоном и воронкой черновой формы, вид сбоку; на фиг. 11 - механизм управления поддоном и воронкой черновой , вид сверху. Машина состоит из карусели 1 черновых форм, карусели 2 чистовых форм и цепи 3 горловых колец. . Карусель .1 черновых форм состоит из колонны 4, стола 5 и равномерно расположенных по окружности стола механизмов чернового формования, каждый из которых включает механизм 6 прессования черновой пульки и раскрывании черновых форм и механизм 7 управления поддоном и норонкой черновой формы. Работой механизма прессования черновой пульки управляет кулачок 8, работой механизма раскрывания .черновых форм - кулачок 9, а работой механизма управления поддоном и воронкой - кулачки 10.-и 11. Карусель 2 чистовых форм состоит из КОЛ.ОННЫ 12, стола 13 и равномерно расположенных по окружности стола механизмов чистового формования, каждый из которых включает механизм 14 раскрывания чистовых форм, механизм 15 поддона 16 чистовой формы и дутьевую головку 17. Работой механизма раскрывания чистовых форм управляет кулачок 18, работой механизма 15 по тщона - кулачок 19, а работой дутьевой ГОЛОЕКИ 17 - кулачок 20 Звенья цепи 3 горловых колец входят в зацепление с зубьями ьвездочки 21 на карусели черновых Форм и с зубьями звездочки 22 на карусели 2 чистовых форм. Звено цепи горловых колец состоит из шарнира, образованного двумя вилками 23 и соединяюще.й их осью 24, и лвр :ателя горловых колец 25 с уста нрвленьимк 3 нем горловыми кольцами 26. Держатель 25 и вилка 23 соединены между собой осью 27, которая укреплена в подшипниках вращения. На держателе 25 имеется палец 28, который входит в паз кулачка, осуществляющего переворачивание пульки на участке между каруселями черновых и чистовых фopм, Механизм прессования черновой пульки и раскрывания черновых форм состоит из корпуса 29, в котором смонтирова гы рейка 30, находящаяся зацеплении с шестерней 31, рейка

32, находящаяся в зацеплении с luecтерней 33, два зубчатых сектора 34 и рейка 35, которая является составной частью прессующего плунжера 36 и находится в зацеплении с шестерней 37 .

Зубчатые секторы 34 соединены с осями 38 и 39. С каждой из осей соединены кром-чтейны 40, к которялм прикреплены половинки черновых 4)орм 41.

Механизм раскрывания чистовых форм состоит из корпуса 42, в котором смонтированы рейка 43, находящаяся в зацеплении с шестерней 44 и два зубчатых сектора 45. Зубчатые секторы соединены с осями 46 и 47. С каждой из этих осей соединены кронштейны 48, к которым прикреплены половинки чистовых форм 49.

Мэханизм управления и воронкой черновой формы состоит из корпуса 50, в котором смонтированы рейка 51, находящаяся в зацеплении с шестерней 52.

В отверстии шестерни 52 С возможностью движения вдоль оси смонтирован стержень 53. Местерня 52 и стержень 53 соединены между собой шлицевым соединением. На верхнем конце стержня 53 имеется.ролик 54 в обойме 55, который находится в контакте с управляющим кулачком 11.

На нижнем конце стержня 53 закреплен кронштейн 56, на котором смонтированы воронки 57 и поддоны 58 черновой формы.

Привод машины осуществляется по следующей схеме. Стол 13 карусели 2 чистовых форм приводится в движение от электропривода через редуктор и коническую передачу 59. Вращение карусели 1 черновых форм осуществляется от цепи, которая передает вращение от карусели 2 чистовых форм.

Машина работает следующим образом В момент загрузки капли закрытая черновая форма 41 расположена горловыми кольцами 26 вниз.

После загрузки стекломассой происходит закрывание черновой формы сверху поддоном 58 и прессование черновой пульки плунжером 36. Поддон устанавливается над черновой формой с помощью механизма рейка 51 - шестерня 52, который приводится в движение с помошью кулачка 10, далее поддон опускается на черновую Форму и закрывает ее с помощью кулачка 11

Прессующий плунжер 36 приводится в движение с помощью кулачка 8, воздействующего на механизм рейка 30 - шестерня 31.

После окончания формования черновой пульки черновая форма раскрывается и начинается поворот пульки вместе с горловым кольцом 26. Поворот черновой пульки в положение горлом вверх начинается в момент, когда

несущее пульку звено цепи горловых колец отделяется от карусели черновых .форм и начинает двигаться в направлении карусели чистовых форм, поворот осуществляется с помощью ку- 5 лачка, который находится во взаимодействии с пальцем 28,

Раскрытая черновая форма, пройд под цепью горловых колец, закрывается.

0 Кулачок 11 поднимает стержень 53, при этом поддон 58 поднимается вверх и уходит в сторону, освобождая место для воронки 57, Подвод воронки на месте поддона осуществляется с помощью кулачка 10, воздействующего на

5 механизм рейка 51 - шестерня 52.

Звено цепи горловых колец с перевернутыми в положение горлом вверх черновыми пульками входит в зацепление с зубом звездочки 22 карусели

0 чистовых форм.

Чистовая форма 49 закрывается, а ее полость снизу закрывается поддоном 16. Закрытие чистовой Аормы осуществляется с помощью кулачка 18,

5 воздействующего на механизм рейка

43 - шестерня 44, который в свою очередь приводит Е движение зубчатые секторы 45, которые, будучи связаны с половинками чистовой формы, закрывают ее.

Поддон 16-поднимается вверх и закрывает полость чистовой Формы с помощью кулачка 19.

Далее производится выдувание чистового изделия путай подачи воздуха под давлением во внутреннюю полость выдуваемого изделия и вакуума в пространство между наружной стенкой изделия и внутренней стенкой формы. Дутьевая головка 17 опускается и

закрывает горло изделия с прмощью

кулачка 20; благодаря этому движению одновременно включаете подача возг духа. После того, как из,-;елие отформовано, чистовая форма раскрывается,

5 освобождая изделие, а поддон 16 опускается вниз с помощью кулачка 19,

Раскрывание чистовой формы производится с помощью кулачка 18, воздействующего на тот же механизм, с помощью которого осуществлялось закрывание чистовой Формы.

Раскрытая чистовая форма проходит под цепью 3 и движется вместе со столом 13 карусели чистовых Лорм в направлении позиции, где принимается для выдувания готового изделия черновая пулька.

Расположение плоскости разъема черновых форм в плоскости, перпендикулярной к радиусу стола, позволяет

0 расположить на столе большее количество форм при принятом диаметре стола по сравнению с устройством, в котором плоскость разъема Форм проходит через ось карусели. Увеличение

5

количества Форм на столе способствует увеличению производительности машины при -прочих равных условиях. Переворачивание пульки вместе со звеном цепи горловых колец на участке между черновым и,-чистовым столом позволяет производить загрузку черВОВОЙ формы каплей и производить формование пульки в черновой форме, расположенной горлом вниз и над цепью горловых колец, что значительно упросцает конструкцию механизмов, обе печивающих загрузку капли в форму и приводит, соответственно; к снижению динамических нагрузок в механизмах. Формула изобретения 1. Прессовыдувная стеклоформуюадая машина, содержащая карусельный стол с черновыми разъемными формами, карусельный стол с чистовыми разъемными формами и приводом вращения, механизм прессования пульки, установленный на карусельном столе .Черновых форм, бесконечную цепь, охватывающую оба стола и выполненную из горловых колец с их держателем и расположенных между ними соединительных звенье отличающая с -я тем, что, с целью повышения производительности с одновременными упрощением конструкции и уменьшением габаритов, она снабжена узлом поворота держателя горловых колец вокруг продольной оси цепи, черновые формы установлены над цепью, а механизм прессования - под черновыми формами, причем плоскость разъема форм перпендикулярна к радиусу стола, 2.Машина по п. 1, отличающая с я тем, что каждое соединительное звено цепи с торцов снабжено установленными в подщйпниках вращения осями, на которых жестко смонтирован держатель горловых колец. 3.Машина по п. 1, отличающая.с я тем, что узел поворота выполнен в виде кулачка/ а каждый держатель горловых колец снабжен пальцем. Источники информации, принятые во внимание при экспертизе 1.Патент СМА 3434820, кл. 65-223, опубл. 1969. 2.Патент ФРГ № 1596472, кл. 32 ,а 9/26, опубл. 1973 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| СЕКЦИОННАЯ ПРЕССОВЫДУВНАЯ СТЕКЛОФОРМУЮЩАЯМАШИНА | 1968 |

|

SU231078A1 |

| Г. А. А. Н. Орлов и Я. И. Ермаков•CHahijrAv | 1967 |

|

SU191065A1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| Вакуумно-выдувная машина | 1977 |

|

SU620435A1 |

| Устройство узла черновой формы выдувной стеклоформующей машины типа "ЛАМ" | 1956 |

|

SU109899A1 |

| Вакуумно-выдувная машина | 1973 |

|

SU461066A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Вакуумно-выдувная машина для стеклянной тары | 1954 |

|

SU107591A1 |

Шс

17

лл

fj

.jU-,i..

f/f

TIC

2S

2} 7 Л

7«

ffUi.f

Авторы

Даты

1980-01-25—Публикация

1977-10-06—Подача