Предлагаемая машина предназначается для выработки емкой стеклянной посуды, например бутылок, банок, стаканов и т. д.

В настоящее время стеклотара изготавливается на конвейерных машинах, которые содержат расположенные друг, над другом коивейеры с чистовыми и черновыми полуформами, горловыми полукольцами, поддонами и плунжерами.

Однако эта машина предназначена для выработки из стекломассы флаконов для ангибиотиков. Для выработки стеклоизделий большего веса, емкости и габаритов такая машина непригодна, так как в ней отсутствует конвейер горловых колец и формование горла осуществляется вакуумом, что неприменимо при формовании горла крупных стеклоизделий. Кроме того, расположение конвейеров черновых и чистовых форм в вертикальной плоскости друг под другом значительно усложняет конструкцию, требуя наличия специальных механизмов (пневмоцилиндров) и сложной системы воздухопроводов, а между раскрытыми черновыми полуформами крайне сложно пропустить закрытые чистовые полуформы с формуемым стеклоизделием.

Все это усложняет обслуживание машины и ухудшает тепловой режим работы.

горловых полуколец и плунжеров, установленным с возможностью перемещения в вертикальной плоскости между конвейерами черновых и чистовых полуформ, каждый из которых выполнен из двух непрерывных транспортеров, установленных с возможностью перемещения в горизонтальной плоскости и образующих при смыкании рабочую ветвь конвейера.

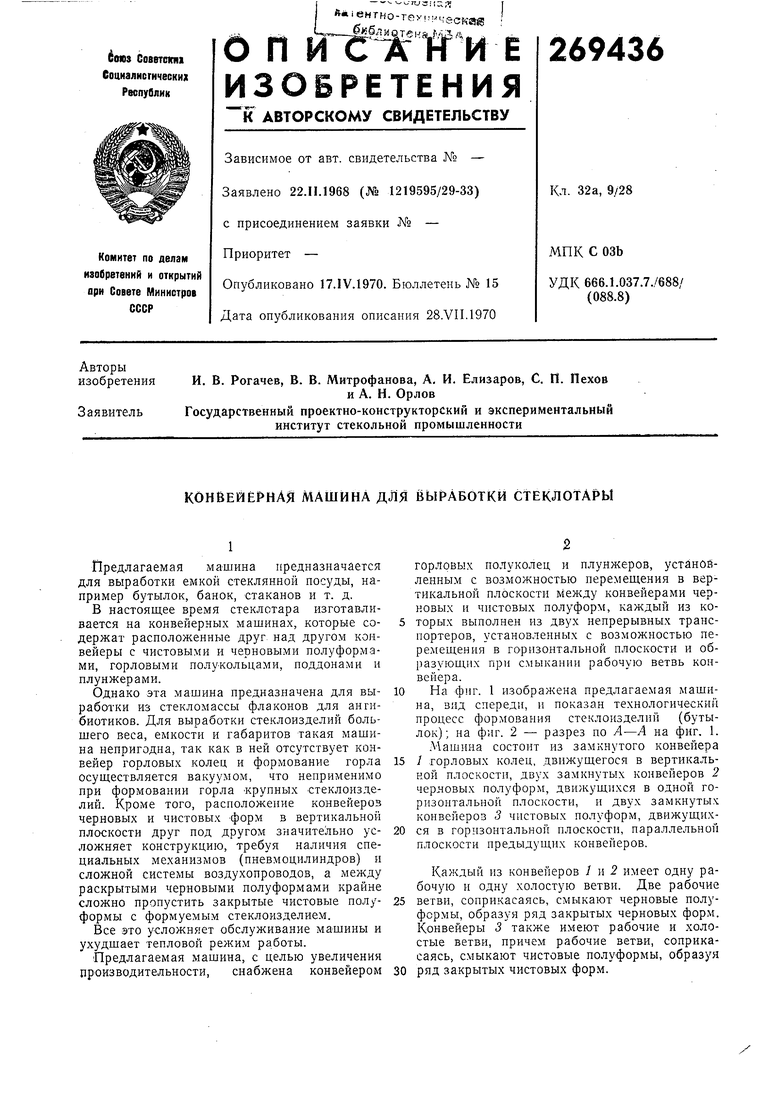

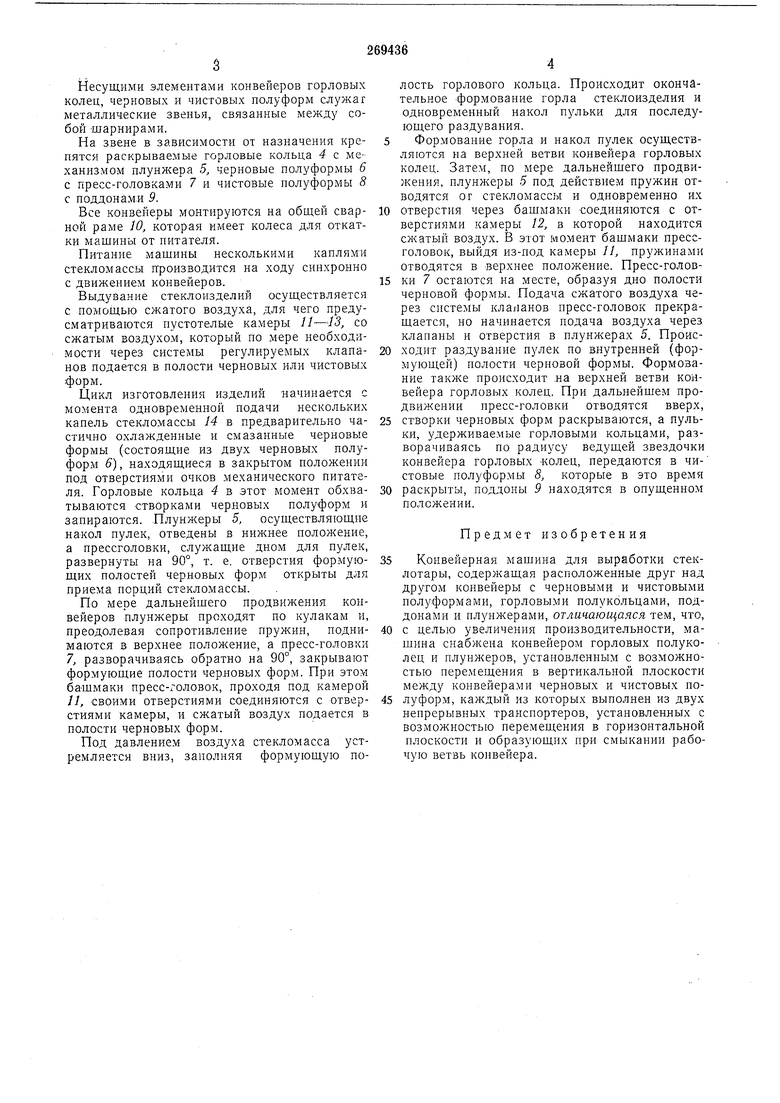

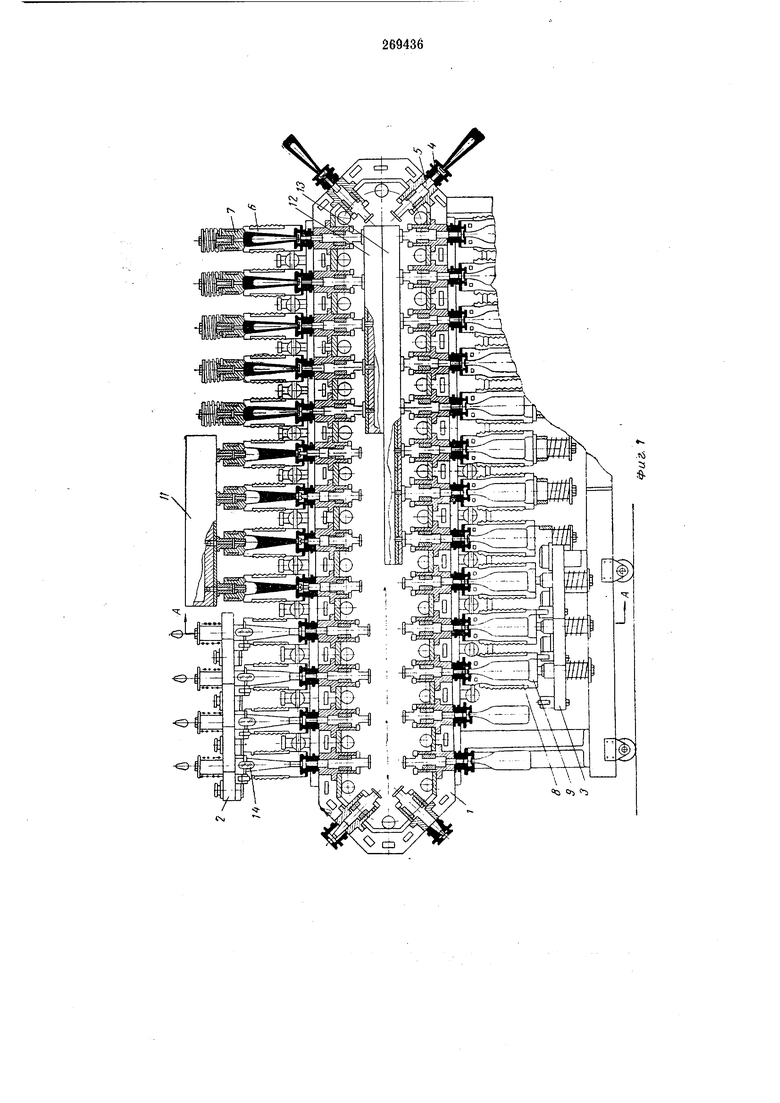

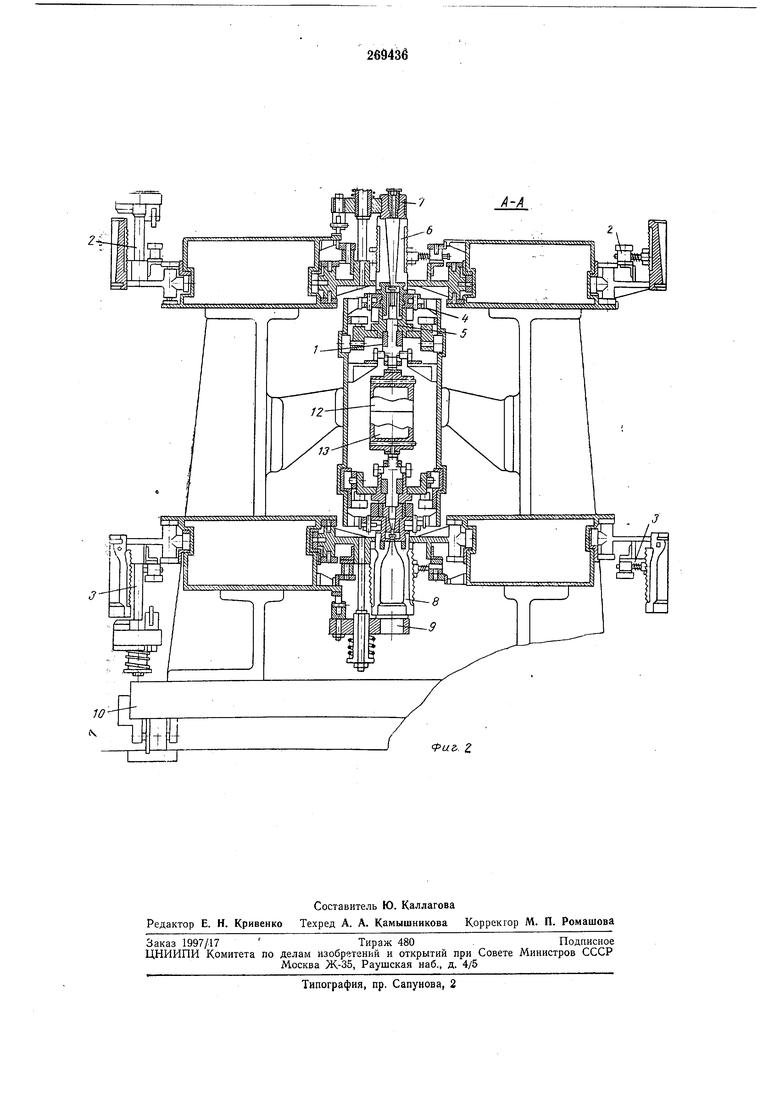

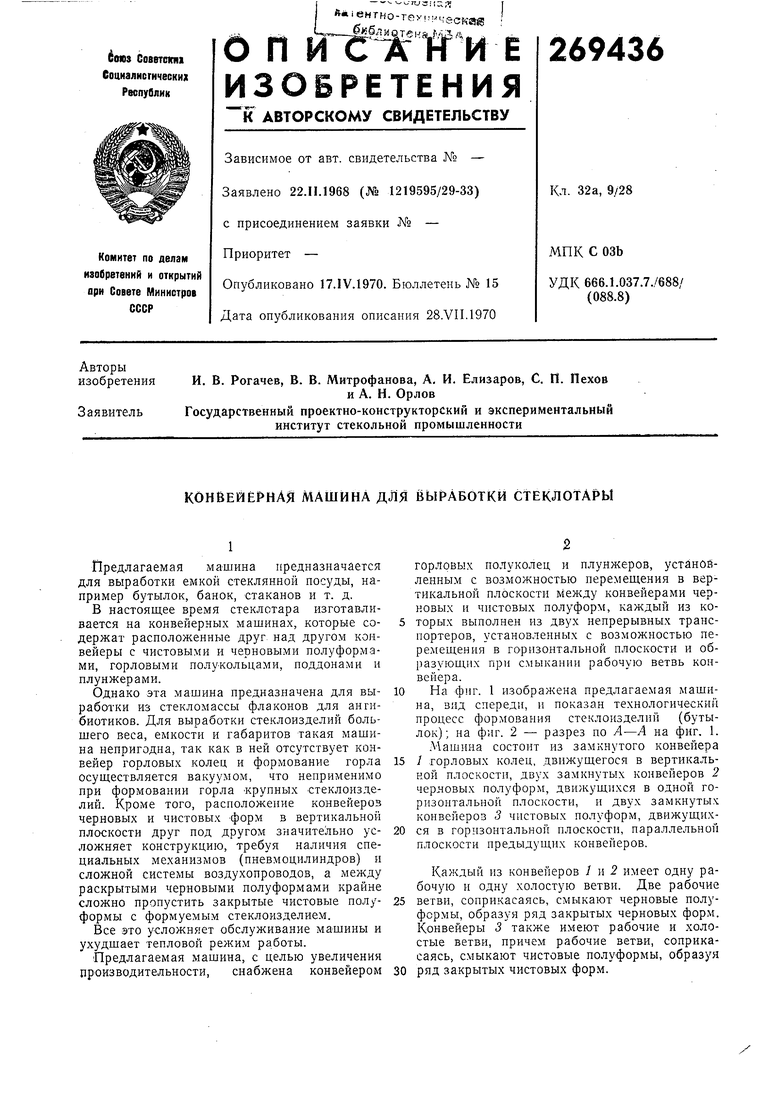

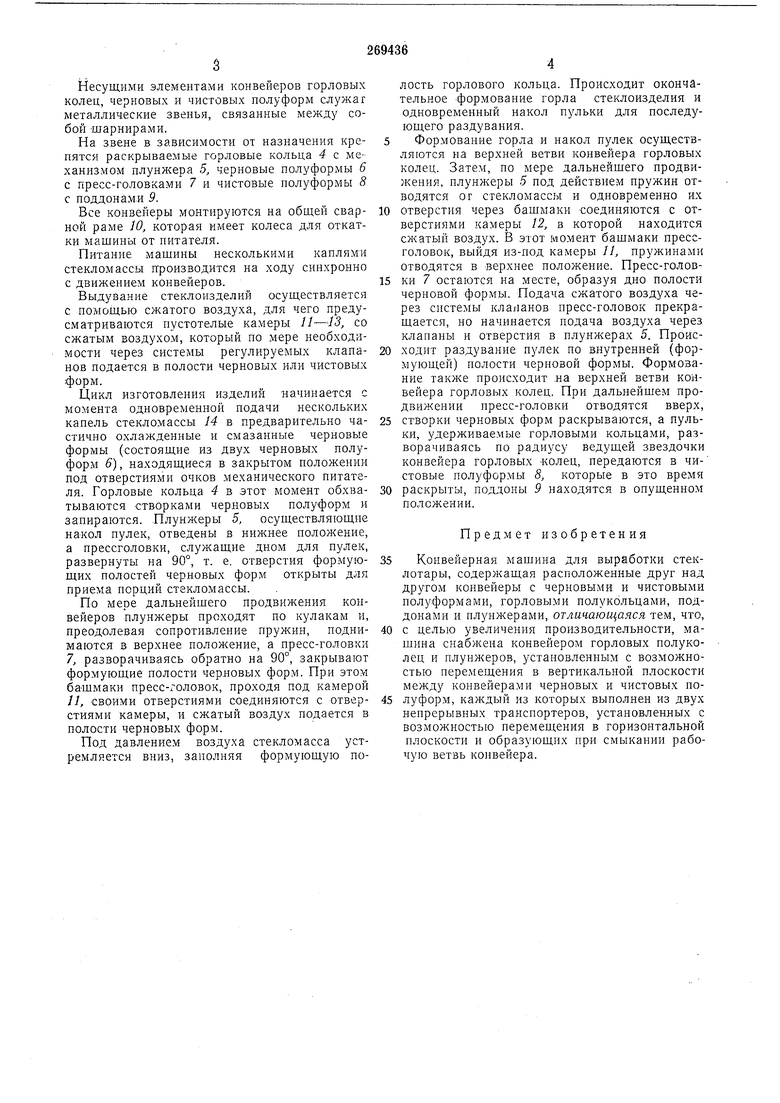

0 На фиг. 1 изображена предлагаемая машина, вид спереди, и показан технологический процесс формования стеклоизделий (бутылок); на фиг. 2 - разрез по А-А на фиг. 1. Машина состоит из замкнутого конвейера

5 / горловых колец, движущегося в вертикальной плоскости, двух замкнутых конвейеров 2 черновых полуформ, движущихся в одной горизонтальной плоскости, и двух замкнутых конвейеров 3 чистовых полуформ, движущихся в горизонтальной плоскости, параллельной плоскости предыдущих конвейеров.

Каждый из конвейеров / и 2 имеет одну рабочую и одну холостую ветви. Две рабочие

5 ветви, соприкасаясь, смыкают черновые полуформы, образуя ряд закрытых черновых форм. Конвейеры 3 также имеют рабочие и холостые ветви, причем рабочие ветви, соприкасаясь, смыкают чистовые полуформы, образуя

Несущими элементами конвейеров горловых колец, черновых и чистовых полуформ служат металлические звенья, связанные между собой шарнирами.

На звене в зависимости от назначения крепятся раскрываемые горловые кольца 4 с механизмом плунн ера 5, черновые полуформы 6 с пресс-головками 7 и чистовые нолуформы 8 с поддонами 9.

Все конвейеры монтируются на общей сварной раме 10, которая имеет колеса для откатки машины от питателя.

Питание машины несколькими каплями стекломассы производится на ходу синхронно с движением конвейеров.

Выдувание стеклоизделий осуществляется с помощью сжатого воздуха, для чего предусматриваются пустотелые камеры 11-13, со сжатым воздухом, который по мере необходимости через системы регулируемых клапанов подается в полости черновых или чистовых форм.

Цикл изготовления изделий начинается с момента одновременной подачи нескольких капель стекломассы 14 в предварительно частично охлажденные и смазанные черновые формы (состоящие из двух черновых полуформ 6), находящиеся в закрытом положении под отверстиями очков механического питателя. Горловые кольца 4 в этот момент обхватываются створками черновых полуформ и запираются. .Плунжеры 5, осуществляющие накол пулек, отведены в нижнее положение, а прессголовки, служащие дном для пулек, развернуты на 90°, т. е. отверстия формующих полостей черновых форм открыты для приема порций стекломассы.

По мере дальнейщего продвижения конвейеров плунжеры проходят по кулакам и, преодолевая сопротивление пружин, поднимаются в верхнее положение, а пресс-головки 7, разворачиваясь обратно на 90°, закрывают формующие полости черновых форм. При этом башмаки пресс-головок, проходя под камерой //, своими отверстиями соединяются с отверстиями камеры, и сжатый воздух подается в полости черновых форм.

Под давлением воздуха стекломасса устремляется вниз, заполняя формующую полость горлового кольца. Происходит окончательное формование горла стеклоизделия и одновременный накол пульки для последующего раздувания.

Формование горла и накол пулек осуществляются на верхней ветви конвейера горловых колец. Затем, по мере дальнейшего продвижения, плунжеры 5 под действием пружин отводятся о г стекломассы и одновременно их

отверстия через башмаки соединяются с отверстиями камеры 12, в которой находится сжатый воздух. В этот момент башмаки прессголовок, выйдя из-под камеры 11, пружинами отводятся в верхнее положение. Пресс-головки 7 остаются на месте, образуя дно полости черновой формы. Подача сжатого воздуха через системы клапанов пресс-головок прекращается, но начинается подача воздуха через клапаны и отверстия в плунжерах 5. Происходит раздувание пулек по внутренней (формующей) полости черновой формы. Формование также происходит ,на верхней ветви конвейера горловых колец. При дальнейшем продвижении пресс-головки отводятся вверх,

створки черновых форм раскрываются, а пульки, удерживаемые горловыми кольцами, разворачиваясь по радиусу ведущей звездочки конвейера горловых колец, передаются в чистовые полуформы 8, которые в это время

раскрыты, поддоны 9 находятся в опущенном положении.

Предмет изобретения

Конвейерная машина для выработки стеклотары, содержащая расположенные друг над другом конвейеры с черновыми и чистовыми полуформами, горловыми полукольцами, поддонами и плунжерами, отличающаяся i&u, что,

с целью увеличения производительности, машина снабжена конвейером горловых полуколец и плунжеров, установленным с возможностью пере.мещения в вертикальной плоскости между копвейерами черновых и чистовых полуформ, каждый из которых выполнен из двух ненрерывных транспортеров, установленных с возможностью перемещения в горизонтальной плоскости и образующих при смыкании рабочую ветвь конвейера.

Риг-. Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ СТЕКЛОТАРЫ | 1970 |

|

SU288241A1 |

| ВСЕСОЮЗНАЯ1,,j_[,,, _г^ . .,.,,..-J...^^..^ __ 16>&Kj..;»;o гвг^з. iv'BA | 1973 |

|

SU373264A1 |

| Г. А. А. Н. Орлов и Я. И. Ермаков•CHahijrAv | 1967 |

|

SU191065A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Способ формования стеклотары | 2022 |

|

RU2790913C1 |

| Прессовыдувная стеклоформующая машина | 1977 |

|

SU711526A1 |

| Устройство для изготовления полых стеклоизделий | 1977 |

|

SU737366A1 |

Даты

1970-01-01—Публикация