1

Изобретение относится к керамической промышленности, а именно к составу массы, из которой изготавливаются пористые формы.

Известна керамическая масса, включающая наполнитель-вспученный перлит и огнеупорную глину.

Целью изобретения является повышение механической прочности и термической стойкости.

Достигается это тем, что масса в качестве

наполнителя содержит базальт и шамот при

следуюш,ем соотношении компонентов, вес. %:

Базальт50-80

Шамот10-30

Глина10-20

Необходимая пористость создается подбором соответствуюш;их фракций базальта и шамота, дозировкой связки (глины) и условиями формования.

Базальт и шамот (отдельно) дробят на ш,ековой дробилке, затем размалывают в вибрационной или шаровой мельницах, и каждый компонент просеивают через соответствующие сита (базальт - через сито 900 отв/см). Шамот просеивают до фракции 0,15-0,63 мм. Глину тоже измельчают в шаровой мельнице и просеивают через сито 4900 отв/см. Измельченные материалы смешивают, увлажняют до 12-14%, и прессуют формы. Изделия прессуют при давлении 75- 150 кг/см в металлических разъемных формах или отливают из шликера при влажности 30-60%. Затем изделия сушат и обжигают при 900-1000°С по следуюшему режиму: поднимают температуру до 1000°С три часа, а затем выдерживают при 1000°С 1-6 час в зависимости от соотношения компонентов в массе и габаритов изделия.

Пример 1. Компоненты массы берут в следующем соотношении, вес. % : Базальтовый порошок, прошедший через сито 900 отв/см 70 Шамот фракции 0,15-0,63 мм 10 Глина порошкообразная, прошедшая через сито 4900 отв/см 20

Пример 2. Массу приготавливают при максимальном количестве шамота. Соотношение компонентов следующее, вес. %: Базальт60

Шамот30

Глина10

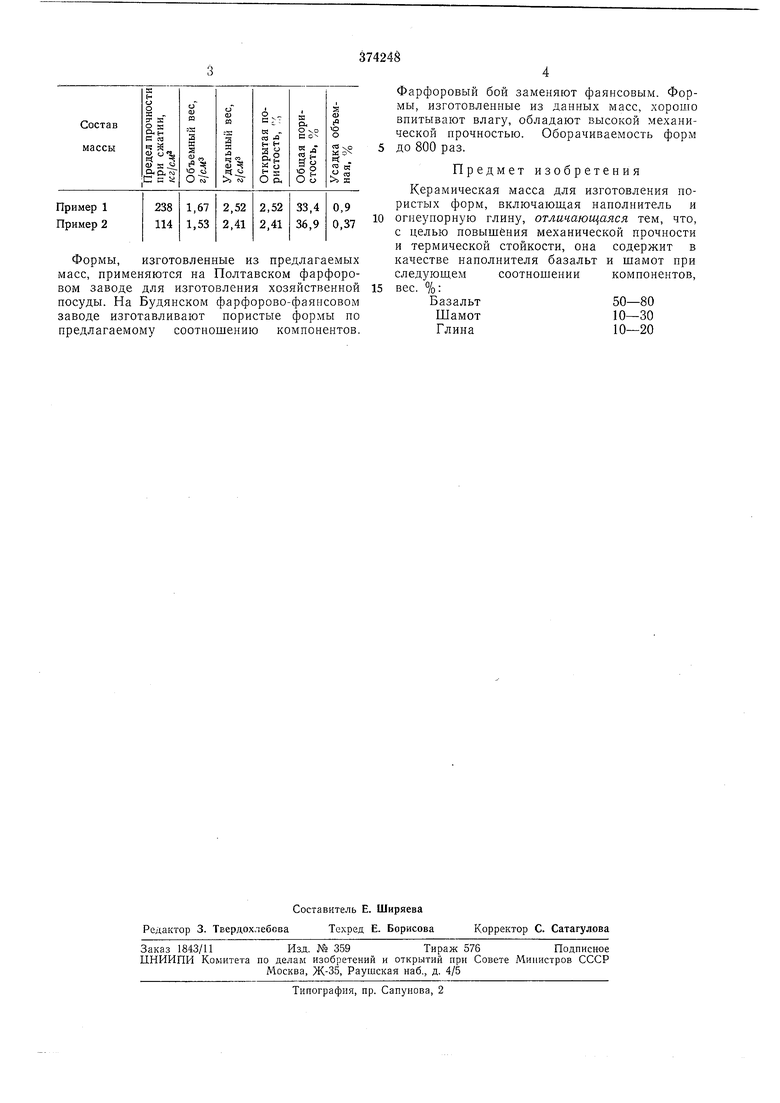

Массы примеров 1 и 2 приготавливают по вышеописанной технологии. Результаты испытаний образцов приведены в табл. Формы, изготовленные из предлагаемых масс, применяются на Полтавском фарфоровом заводе для изготовления хозяйственной посуды. На Будянском фарфорово-фаянсовом заводе изготавливают пористые формы по предлагаемому соотношению компонентов. Фарфоровый бой заменяют фаянсовым. Формы, изготовленные из данных масс, хорошо впитывают влагу, обладают высокой механической прочностью. Оборачиваемость форм до 800 раз. Предмет изобретения Керамическая масса для изготовления пористых форм, включающая наполнитель и огнеупорную глину, отличающаяся тем, что, с пелью повышения механической прочности и термической стойкости, она содержит в качестве наполнителя базальт и шамот при следующем соотношении компонентов, вес. %: Базальт Шамот Глина

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1973 |

|

SU374249A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Шихта для изготовления керамическихиздЕлий | 1978 |

|

SU802237A1 |

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| Способ изготовления керамических фильтров | 1936 |

|

SU51616A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Огнеупорная масса для изготовления капселя | 1988 |

|

SU1661162A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ ФОРМ | 1972 |

|

SU425871A1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167122C2 |

Даты

1973-01-01—Публикация