1

Изобретение относится к области очистки органических веществ, в частности к новому способу очистки технического бутифоса.

Бутифос (5,5,5-трибутилтритиофосфат), широко применяемый в сельском хозяйстве для дефолиации хлопчатника, вырабатывается при взаимодействии треххлористого фосфора с бутилмеркантаном с последуюш.им окислением кислородом воздуха трибутилтритиофосфита в трибутилтритиофосфат.

Технический продукт содержит 85-90% трибутилтритиофосфита и трибутилтритиофосфата суммарно.

Основными примесями в техническом продукте являются легкая фракция, основную часть которой составляет бутилмеркантап, и хлорангидриды тиофосфорных и тиофосфористых кислот. Легкая фракция создает неблагоприятные санитарные условия при применении препарата, а хлорангидриды кислот благодаря влаге, вносимой с эмульгаторами, повышают кислотность товарных форм при хранении, что приводит к коррозии тары и машин -при использовании в сельском хозяйстве.

Известен способ очистки технического бутифоса промывкой горячей водой. Эта онерация не освобождает продукт от легкокипяш,их примесей, поэтому в дальнейшем бутифос сушат горячим воздухом, что не позволяет удалить меркаптаны полностью.

Для повышения качества готового продукта предложен новый способ очистки технического бутифоса, сушность которого заключается в том, что технический бутифос обрабатывают перегретым водяным Паром. При этом хлорангидриды тиокислот фосфора и осмол гидролизуются до хлористого водорода, бутилмеркаптава и соответствующих кислот фосфора. Образуюшиеся кислоты переходят

в водную фазу кубовой жидкости и быстро отслаиваются, бутифос (внешний вид) значительно осветляется. Меркаптанная фракция, содержащая до шестнадцати низкокипящих примесей, легко отгоняется, конденсируется

при 20°С, быстро отделяясь от воды.

Процесс желательно проводить при атмосферном давлении и температуре 100-110°С или при давлении 50-100 мм рт. ст. и температуре 60-100°С. Время обработки 10-

60 мин. Обработке острым (перегретым) паром рационально нодвергать технический бутифос, -поступающий со стадии окисления с температурой 110-120°С. При этом расход пара на процесс сокращается.

Возвратный бутилмеркаптан может быть использован для синтеза трибутилтритиофосфита известным способом.

Абгазная кислота может использоваться для травления металлов в металлургии и мащиностроении.

Пример 1. В прибор для отгонки с острым водяным паром помещают 146,4 г технического бутифоса. После подогрева куба до 100-110°С обрабатывают бутифос острым паром и немедленно отгоняют при температуре в парах 96-99°С летучие .примеси. По истечении 30-60-минутной отгонки конденсируемый дистиллят уже не содержит органической фазы, отгонку прекраидают. Кубовая жидкость расслаивается в течение 10 мин в горячем состоянии (60-80°С) на два четких слоя, их разделяют.

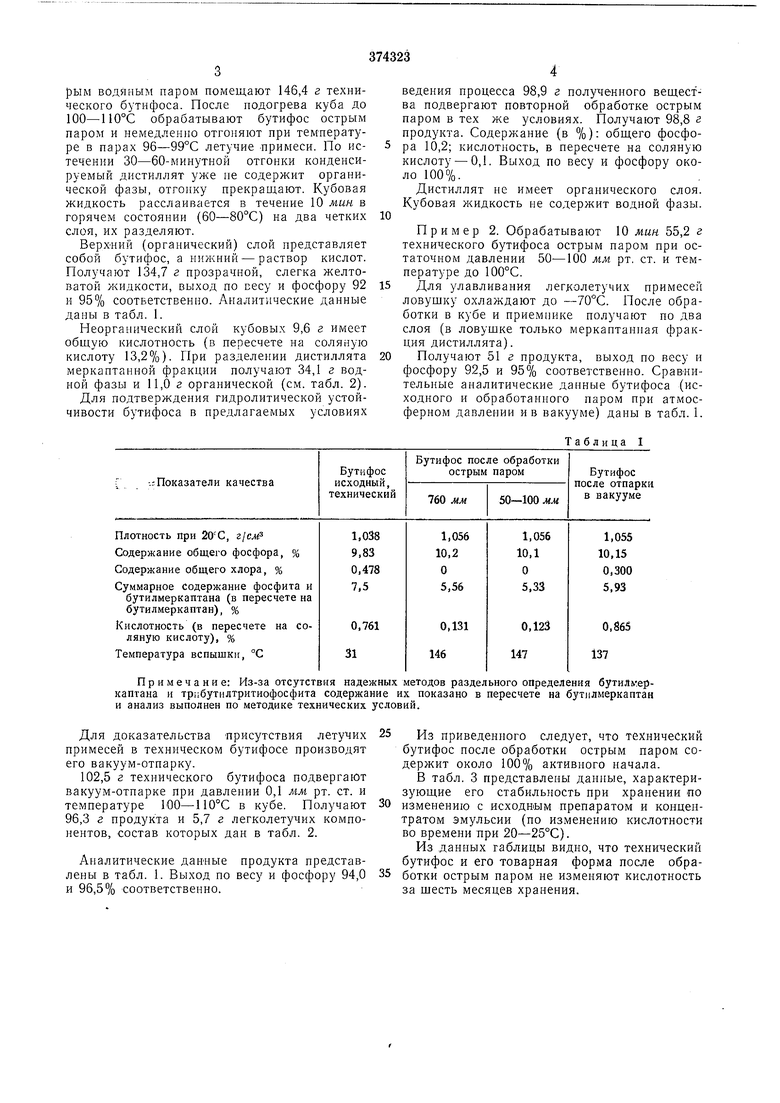

Верхний (органический) слой представляет собой бутифос, а нижний - раствор кислот. Получают 134,7 г прозрачной, слегка желтоватой жидкости, выход по весу и фосфору 92 и 95% соответственно. Аналитические данные даны в табл. 1.

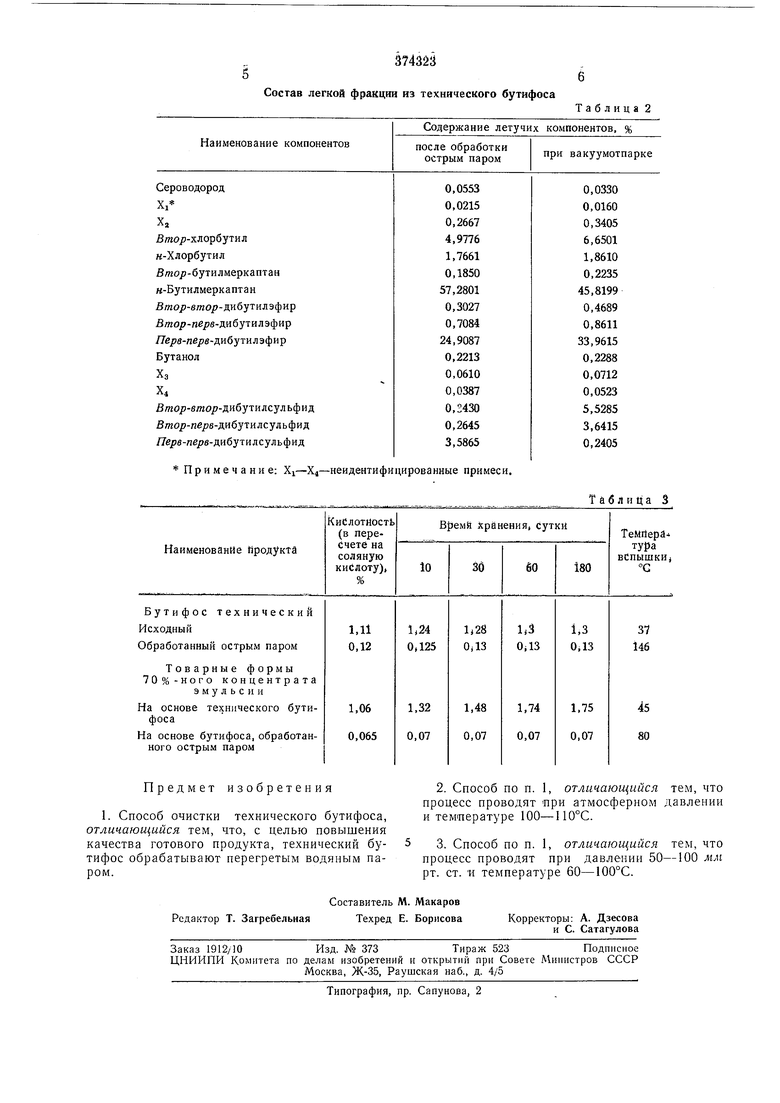

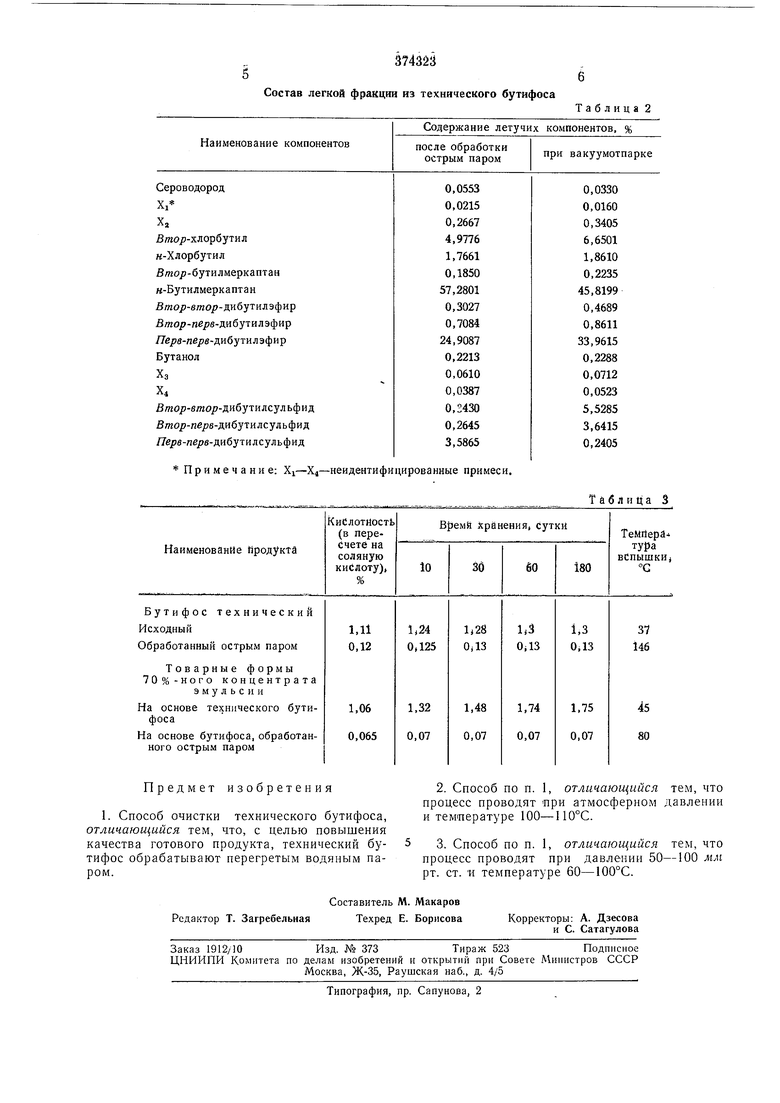

Неорганический слой кубовых 9,6 г имеет общую кислотность (в пересчете на соляную кислоту 13,2%). При разделении дистиллята меркаптанной фракции получают 34,1 г водной фазы и 11,0 г органической (см. табл. 2).

Для подтверждения гидролитической устойчивости бутифоса в предлагаемых условиях

ведения процесса 98,9 г полученного вещества подвергают повторной обработке острым паром в тех же условиях. Получают 98,8 г продукта. Содержание (в %): общего фосфора 10,2; кислотность, в пересчете на соляную кислоту - 0,1. Выход по весу и фосфору около 100%.

Дистиллят не имеет органического слоя. Кубовая жидкость не содержит водной фазы.

Пример 2. Обрабатывают 10 IAUH 55,2 г технического бутифоса острым паром при остаточном давлении 50-100 мм рт. ст. и температуре до 100°С.

Для улавливания легколетучих примесей ловушку охлаждают до --70°С. После обработки в кубе и приемнике получают по два слоя (в ловушке только меркаптанная фракция дистиллята).

Получают 51 г продукта, выход по весу и фосфору 92,5 и 95% соответственно. Сравнительные аналитические данные бутифоса (исходного и обработанного паром при атмосферном давлении ив вакууме) даны в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения три-н-бутилтритиофосфата | 1977 |

|

SU726101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ | 1994 |

|

RU2067098C1 |

| СПОСОБ ПОЛУЧЕНИЯ 8,8,8-ТРИБУТИЛТРИТИОФОСФАТА | 1970 |

|

SU276951A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛОВОГО СПИРТА | 1997 |

|

RU2128158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИЭТИЛИДЕНДИФОСФОНОВОЙ КИСЛОТЫ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ХЛОРАНГИДРИДОВ ВЫСШИХ ЖИРНЫХ КИСЛОТ | 2000 |

|

RU2178793C1 |

| СПОСОБ ОЧИСТКИ ТРИАРИЛФОСФАТОВ | 1992 |

|

RU2019545C1 |

| Способ получения оксалилхлорида | 1990 |

|

SU1810328A1 |

| Способ получения триацетина (варианты) | 2023 |

|

RU2827691C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИДА ТРИФТОРМЕТАНСУЛЬФОКИСЛОТЫ | 2005 |

|

RU2282620C1 |

| Способ выделения алифатических спиртов С @ из побочных продуктов гидроформилирования пропилена | 1989 |

|

SU1684272A1 |

Примечание: Из-за отсутствия надежных методов раздельного определения бутилу.еркаптана и трибутилтритиофосфита содержание их показано в пересчете на бутллмеркаптан и анализ выполнен по методике технических условий.

Для доказательства присутствия летучих примесей в техническом бутифосе производят его вакуум-отпарку.

102,5 г технического бутифоса подвергают вакуум-отпарке при давлении 0,1 мм рт. ст. и температуре 100 110°С в кубе. Получают 96,3 г продукта и 5,7 г легколетучих компонентов, состав которых дан в табл. 2.

Аналитические данные продукта представлены в табл. 1. Выход по весу и фосфору 94,0 и 96,5% соответственно.

Из приведенного следует, что технический бутифос после обработки острым паром содержит около 100% активного начала.

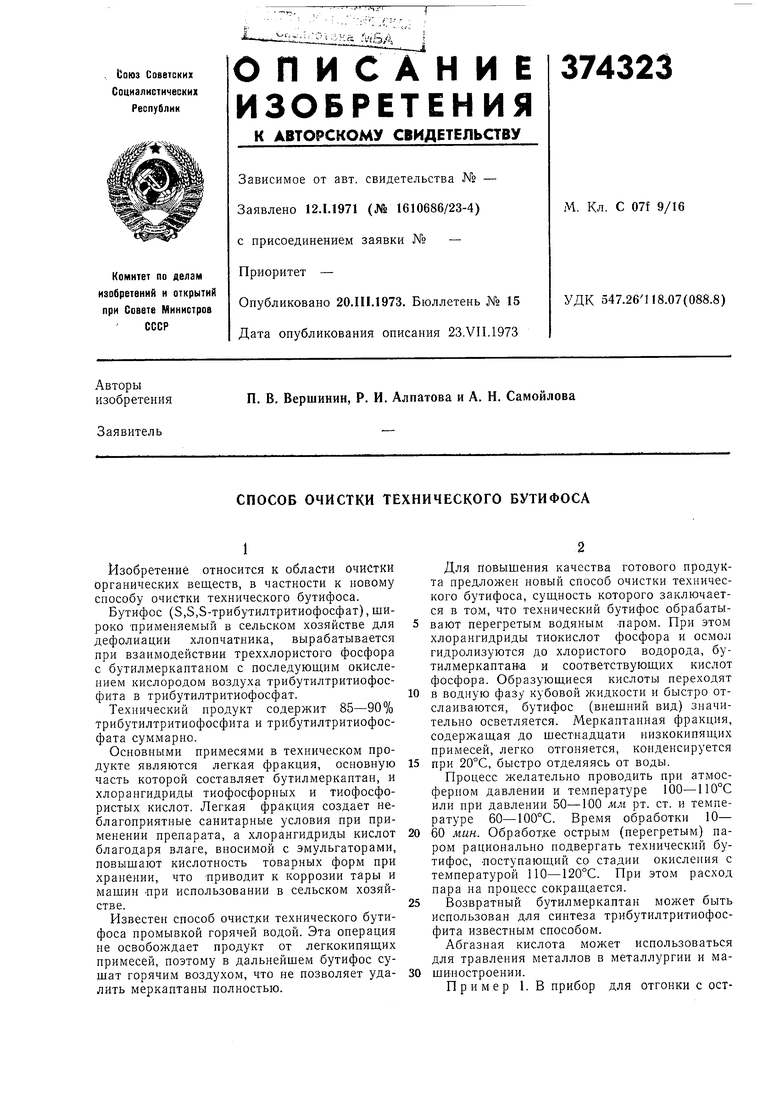

В табл. 3 представлены данные, характеризующие его стабильность при хранении по изменению с исходным препаратом и концентратом эмульсии (по изменению кислотности во времени при 20-25°С).

Из данных таблицы видно, что технический бутифос и его товарная форма после обработки острым паром не изменяют кислотность за шесть месяцев хранения.

56

Состав легкой фракции из технического бутифоса

Примечание: Х -Х4-неидентифицированные примеси.

3743ЙЙ

Таблица 2

Таблица 3

Авторы

Даты

1973-01-01—Публикация