Изобретение относится к получению полного хлорангидрида щавелевой кисло- ты-оксалилхлорида, который находит широкое применение в ряде отраслей промышленности, например при проведении крашения текстильных тканей, при получении витаминов и других фармацевтических препаратов, при получении ряда средств химической защиты растений. Особое значение оксалилхлорид приобретает для производства диарилоксалатов, являющихся основой для получения химических источников света.

Целью изобретения является снижение количества образующихся отходов и их утилизация.

Поставленная цель достигается за счет взаимодействия осушенной щавелевой кислоты с пятихлористым фосфором в присутствии трихлорокиси фосфора и тетрахлорэтилена таким образом, что исходную щавелевую кислоту подвергают

00

о

со го

00

обезвоживанию путем азеотропной ректификации с тетрахлорэтиленом и отделением воды в виде азеотропа с тетрахлорэтиленом в дистиллате при температуре верха колонны 88-91°С и максимальной температуре куба 120-122°Q с получением в кубе колонны суспензии безводной щавелевой кислоты в тетрахлорэти- лене, которую дозируют в реактор, содержащий смесь пятихлбристого фосфора и трихлорокйси фосфора, с одновремен- ным отделением паров хлористого водорода, их промывкой тетрахлорэтиленом при температуре (-15) - 0°С и улавливанием водой при температуре 2-20°С с последующей отгонкой из реактора окса: лилхлорида и примесей и выделением чистого оксзлилхлорида ректификацией в виде дистиллата при температуре верха колонны 61-62°С и температуре в кубе 63-110°С, смешением кубового продукта ректификации с кубовым продуктом реактора и ректификацией полученной смеси с выделением трихлорокйси фосфора при температуре верха колонны 103-10б°С и температуре куба 121- 125°С, смешением полученного кубового остатка с 10-20%-ным водным раствором гидроксида натрия при массовом соотношении кубового остатка и раствора щелочи равном (5-10):1, сепарацией полученной смеси и рециркуляцией нижнего слой на стадию осушки щавелевой кислоты.

Отличительными признаками предлагаемого способа являются использование в качестве разбавителя и осушающего агента тетрахлорэтилена, предварительное обезвоживание щавелевой кислоты путем азеотропной ректификации с тетрахлорэтиленом и отделением воды в виде азеотропа с тетрахлорэтиленом в дистиллате при температуре в верха колонны 88-91°С и максимальной температуре куба 120-122°С с получением в кубе колонны суспензии безводной щавелевой кислоты в тетрахлорэти- лене, которую дозируют е реакторе, содержащий смесь и РС15, с одновременным отделением паров HCI, их промывкой тетрахлорэтияеном при температуре (-15}-00С и улавливанием водой при температуре 2-20°С с последующей отгонкой из реактора оксалилхлорида и примесей и выделением чистого оксалилхлорида ректификацией в виде дистиллата при температуре верха колонны 61-62°С и температуре в кубе 63-110°С, смешением кубового продукта ректификации с кубовым продуктом реактора и ректификацией полученной смеси с выделением трихлорокйси фосфора при температуре верха колонны 103-106°С и температуре куба 121-123°С, смешением

полученного кубового остатка с 10-20%-ным водным раствором гидроксида натрия при массовом соотношении кубового остатка и раствора щелочи равном (5-10):1, сепарацией полученной смеси и рециркуляцией нижнего слоя на стадию осушки щавелевой кислоты.

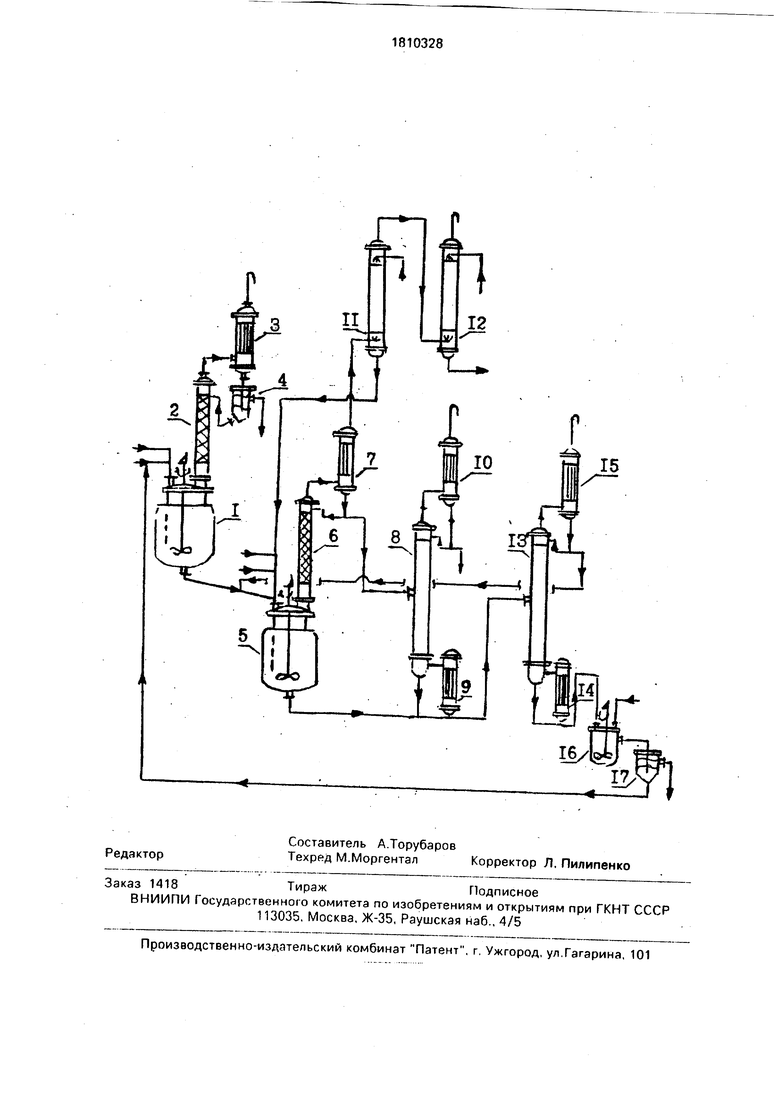

В результате осуществления способа удается регенерировать и повторно исполь0 зовать тетрахлорэтилен, трихлорокись фосфора, а также получить водный раствор соляной кислоты в виде товарного продукта. На чертеже представлена технологическая схема получения оксалилхлорида. Схе5 ма состоит из узлов осушки кристаллогидрата щавелевой кислоты (аппараты 1-4), получения рксалилхлорида- сырца (аппараты 5-7), выделения товарного оксалилхлорида (ап параты 8-10), очистки аб0 газов и получения товарной соля ной кислоты (аппараты 11-12), выделения трихлорокйси фосфора (аппараты 13-15), из влечения тетрахлорэтилена (аппараты 16- 17), Отработка процесса проводилась на

5 стендовой установке, включающей все вышеперечисленные узлы. ; Г

Процесс хлорирования щавелевой кислоты пятихлористым фосфором в среде трихлорокйси фосфора проводят, подавая в

0. суспензию f3Cls в РОрз осушенную щавелевую кислоту в виде ее суспензии е тетрахло- рэтилене. Осушка щавелевой кислоты гетероазеотропной ректификацией позволяет получать устойчивую к расслоению сус5 пензию, дозировка которой в реактор хлорирования - задача более простая, чем дозировка щавелевой кислоты в твердом виде. Кроме того достигается более высокая степень осушки (до остаточного содержания

0 В0ды 0,02-0,1 %, вместо 0,1 -0,5%) и суспен-, зия, в отличие от твердой кислоты, не обла- дает повышенной гигроскопичностью. В итоге не только упрощается технология процесса, но и повышается выход товарной

5 продукции на 5-7% (с увеличением содержания влаги более 0,1-0,2% выход оксалилхлорида резко падает). Осушку кристаллогидрата (технической) щавелевой кислоты проводят, загружая ее и тетрахло0 рэтилен в куб .1. При температуре верха колонны 2 88-91°С проводят отбор паров азеотролной смеси. Пары конденсируют в теплообменнике 3 и конденсат расслаивают в сепараторе 4, Нижний слой сепаратора

5 возвращают на флегмирование колонны, а верхний слой (вода с содержанием тетрахлорэтилена не более 0,1 %) - отбирают. При температуре в аппарате 1 120-122°С в нем образуется мелкодисперсная суспензия с требуемым содержанием воды, которую дозируют в реактор хлорирования 5. Применение тетрахлорэтилена не только повышает степень осушки кислоты и упрощает ее дозировку в реактор хлорирования, но и снижает растворимость (и увеличивает степень десорбции) хлористого водорода в реакционной смеси, что повышает скорость и селективность процесса.

Процесс хлорирования проводят при давлении 400-760 мм рт.ст. и температуре 20-40°С, при этом из реакционной массы десорбируют хлористый водород, а затем при температуре 60-105°С отгоняют смесь, содержащую, в основном, оксалилхлорид, трихлорокись фосфора, тетрахлорэтилен. Первоначально в реактор загружают пятих- лористый фосфор и трихлорокись фосфора. Десорбируемый хлористый водород (абга- зы) промывают при температуре (-15}-00С тетрахлорэтиленом в аппарате 11, абсорбат возвращают в реактор 5, а абгазы затем поглощают водой в аппарате 12 с получением товарной соляной кислоты. Отобранную из реактора 5 фракцию (оксалилхлорид-сы- рец), содержащую 17-25% оксалилхлорида ректифицируют при атмосферном давлении в колонне 8. При температуре верха этой колонны 61-62°С отбирают пары оксалилхлорида, которые конденсируют в теплообменнике 10. Отбираемый из этого аппарата товарный продукт содержит 98,5-99,0% основного вещества. Из куба 9 отбирают смесь, которую затем смешивают с кубовым остатком реактора хлорирования 5 и направляют на колонну выделения трихлоро- киси 13. При температуре верха этой колонны 103-106°С отбирают товарную трихлорокись, которую затем частично возвращают в реактор 5. Из куба 14 при температуре 121-125°С отбирают смесь, которую затем нейтрализуют в аппарате 16 Ю-20%- ным водным раствором едкого натра, смесь расслаивают в сепараторе 17 и нижний слой возвращают в аппарат 1 на осушку щавелевой кислоты.

Получение оксалилхлорида предлагаемым способом позволяет по сравнению со способом-прототипом создать современный промышленный процесс, характеризующийся малоотходностью, утилизацией побочных продуктов и исключением выбросов токсичных продуктов в окружающую среду. Кроме того, исключается применение катализатора, повышается степень осушки щавелевой кислоты.

Пример1.В куб 1 емкостью 5 л, представляющий собой обогреваемый аппарат с мешалкой и колонной, смонтированной на крышке аппарата, загружают 1,7 кг технической щавелевой кислоты и 3,05 кг

тетрахлорэтилена, При температуре в кубе 90-122°С происходит отгон кристаллогид- ратной воды в виде азеотропэ с тетрахлорэ- тиленом. При температуре верха колонны 2 5 89-89,5°С отбирают 0,495 кг водного слоя. Из куба колонны после его охлаждения до температуры 35-40°С при постоянном перемешивании дозируют в реактор 5 4,2 кг сус пензии с влажностью 0,03% и содержащую

0 29% твердой фазы. В реактор 5 емкостью 12 л, представляющий собой обогреваемый аппарат с мешалкой и колонной, загружают 5 кг пятихлористого фосфора и 5,3 кг трихло- окиси фосфора. При температуре в реакто5 ре 35°С и давлении 600 мм рт.ст, в него дозируют суспензию щавелевой кислоты. Образующиеся в процессе дозировки абгазы последовательно проходят через два аппарата барботажного типа, заполненные

0 захоложенным до -10°С тетрахлорэтиленом и захоложенной до 5° водой. После окончания дозировки щавелевой кислоты температуру в реакторе повышают до 105-110°С. При этом сверху колонны поз.6 отбирают

5 оксалилхлорид-сырец и продолжают отбор абгазов.

После прекращения выделения абгазов из абсорбера, заполненного водой, получают 3,28 кг 30%-ной соляной кислоты с пока0 зателями качества, отвечающими требованиям ТУ 601-193-80 сорт I. Отогнанный оксалйлхлорид-сырец в количестве 6,55 кг, содержащий 22% целевого продукта, направляют на ректификацию. При температу5 ре верха колонны 8 61-61,5°С отбирают 1,44 кг товарного продукта, содержащего 98,9% оксалилхлорида. Из куба 9 отбирают 5,1 кг остатка/смешивают его с кубовым остатком реактора 5 и направляют на ректификацию

0 в колонну 13. В этой колонне при температуре верха 104-105°С отбирают около 8 кг трихлорокиси фосфора, которую затем используют для последующих операций получения оксалилхлорида-сырца. Кубовый

5 продукт в количестве 3,2 кг обрабатывают 0,5 кг 15%-ного раствора едкого натра и органический слой в количестве 2,8 кг возвращают на стадию осушки щавелевой кислоты. Выход товарного продукта составляет

0 83%. Степень извлечения побочных продуктов составляет: для соляной кислоты 99,8%, для 84,8%, для тетрахлорэтилена 91,8%.

В подобной последовательности прове5 дена серия других операций с варьированием в предлагаемых интервалах параметров режима.

П р и м е р 2. В куб 1 загружают 1,8 кг технической щавелевой кислоты и 3,1 кг тетрахлорэтилена. При температуре верха колонны 2 89-90°С отбирают 0,505 кг водного слоя, после чего из куба 1 отбирают 4,35 кг суспензии с влажностью 0.02%.

В реактор 5 загружают 5 кг пятихлори- стого фосфора и б кгтрихлорокиси фосфора. При температуре в реакторе 30°С и остаточном давлении 500 мм рт.ст. в него непрерывно дозируют суспензию щавелевой кислоты и отбирают абгазы, которые последовательно очищают захоложенным до температуры 15°С тетрахлорэтиленом (который затем возвращают в реактор 5) и поглощают водой с температурой 2°С. После окончания дозировки щавелевой кислоты температуру в реакторе 5 постепенно повышают до 101- 103°С с отбором абгазов и оксалилхлорида- сырца с содержанием целевого продукта 19,8%.

Ректификацией этого сырца при температуре верха колонны 8 61,0-61,3°С отбирают 1,55 кг товарного продукта, содержащего 99,2% оксалилхлорида. Из куба 9 отбирают 6,28 кг остатка,, смешивают его с кубовым остатком реактора 5 и направляют на ректификацию в колонну 13. При температуре верха этой колонны 104,5-10б°С отбирают 8,5 кг трихлорокиси фосфора. Кубовый продукт в. количестве 3,25 кг обрабатывают D,3 кг 20% раствора едкого натра и органический слой в количестве 2,77 кг возвращают на стадию осушки щавелевой кислоты. Выход товарного продукта составляет 85%. Степень извлечения побочных продуктов составляет: для соляной кислоты 97,5%, для трихлорокиси фосфора 82,0%. для тетрахло- рэтилена 90,0%.

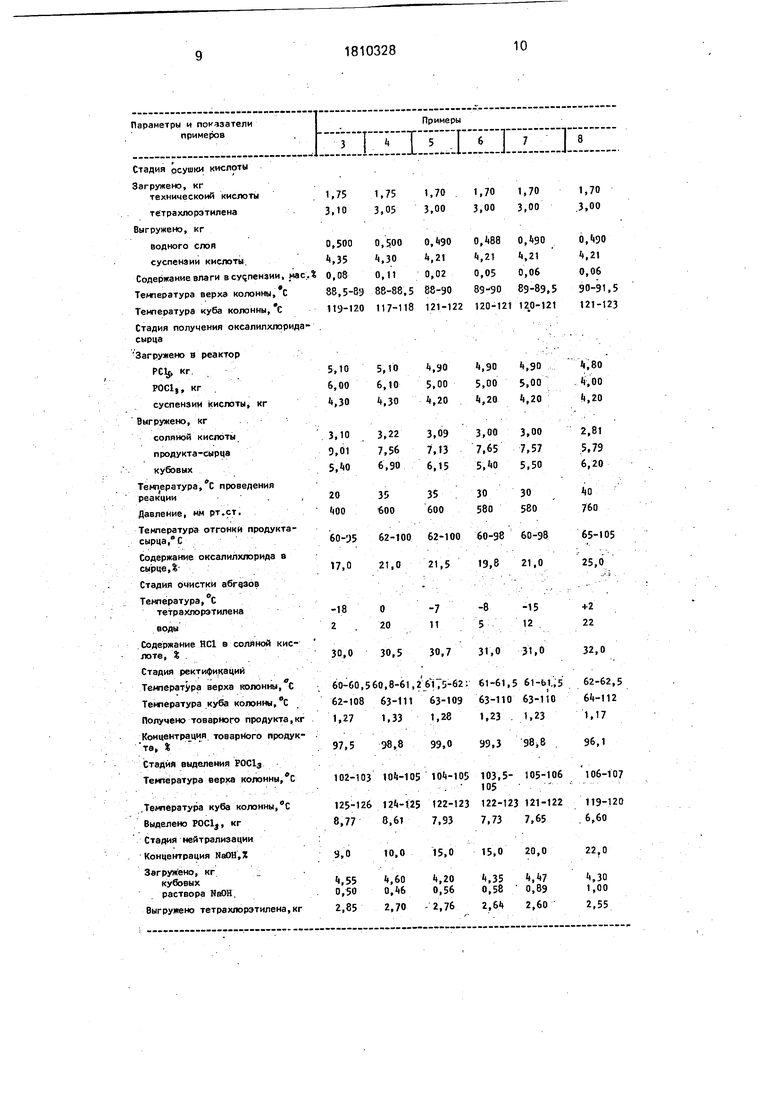

Примеры, показывающие влияние параметров процесса на выход оксалилхлорида и степень извлечения побочных продуктов, представлены в таблице.

Использование данного способа позволяет организовать опытное или опытно-промышленное производство оксалилхлорида с комплексным решением вопросов утилизации побочных продуктов и отходов, выполнением современных требований по ресурсосбережению и защите окружающей среды. Максимально достигаемый выход составляет 85%. В качестве побочногб продукта выделяется товарная соляная кислота с выходом 94-99,8%, а также достигается утилизация отходов путем их выделения и повторного использования: степень извлечения тетрахлорэтиленэ 89-91,8%, трихлорокиси фосфора 81-87%.

Формула изобретения

Способ получения оксалилхлорида путем взаимодействия предварительно обезвоженной щавелевой кислоты с пятихлористым фосфором в присутствии

трихлорокиси фосфора и хлорированного углеводорода с последующим выделением целевого продукта ректификацией, отличающийся тем, что, с целью утилизации образующихся отходов и уменьшения их количества, в качестве хлорированного углеводорода используют тетрахлорэтилен и процесс осуществляют так, что исходную щавелевую кислоту подвергают обезвоживанию путем азеотропной ректификации с

тетрахлорэтиленом и отделением воды в виде азеотропа с тетрахлорэтиленом в дистйл- лате при температуре верха колонны 88-91°С и максимальной температуре в кубе 120-122°С с получением в кубе колонны суспензии безводной щавелевой кислоты в тет- рахлорэтилёне, которую дозируют в реактор, содержащий смесь трихлорокиси фосфора с пятихлористым фосфором, с одновременным отделением паров хлористого водорода, их промывкой тетрэхлорэтиленом при температуре (-15)- 0°С с улавливанием водой при температуре 2-20°С с последующей отгонкой из реактора оксалилхлорида и примесей, и выделением

чистого оксалилхлорида ректификацией в виде дистиллата при температуре верха колонны 61-62°C и температуре в кубе 63- 110°С, смешением кубового продукта

ректификации с кубовым продуктом реактора и ректификацией полученной смеси с выделением трихлорокиси фосфора при температуре верха колонны 103-106°С и температуре куба 121-125°С, смешением полученного кубового остатка с 10-20%-ным

водным раствором гидроксида натрия при массовом соотношении кубовый остаток: раствор гидроксида натрия. 5-10:1, сепарацией полученной смеси и рециркуляцией нижнего слоя на стадию осушки щавелевой

кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 1988 |

|

SU1587862A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2002 |

|

RU2217407C1 |

| Способ выделения метилтрет-бутилового эфира | 1978 |

|

SU739053A1 |

| Способ получения монохлоруксусной кислоты | 2021 |

|

RU2757040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОНИЛХЛОРИДА | 1992 |

|

RU2006457C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2013 |

|

RU2560773C2 |

| Способ получения 2-этоксиэтилового эфира уксусной кислоты | 1985 |

|

SU1342894A1 |

| ПЕРИОДИЧЕСКИЙ ИЛИ НЕПРЕРЫВНЫЙ СПОСОБ ВЫДЕЛЕНИЯ ДИКЕТЕНА ИЗ ПРОДУКТА ДИМЕРИЗАЦИИ КЕТЕНА | 2002 |

|

RU2214993C1 |

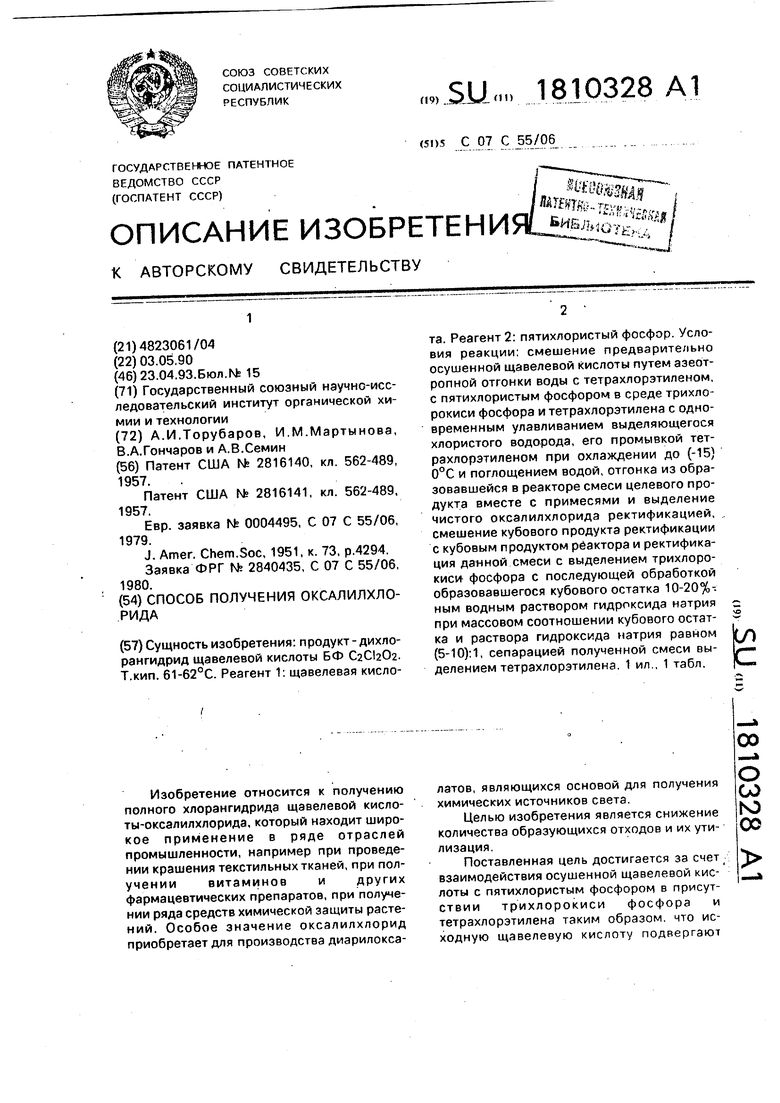

Сущность изобретения: продукт - дихло- рангидрид щавелевой кислоты БФ . Т.кип. 61-62°С. Реагент 1: щавелевая кислота. Реагент 2: пятихлористый фосфор. Условия реакции: смешение предварительно осушенной щавелевой кислоты путем азеот- ропной отгонки воды с тетрахлорэтиленом, с пятихлористым фосфором в среде трихло- рокиси фосфора и тетрахлорэтилена с одновременным улавливанием выделяющегося хлористого водорода, его промывкой тетрахлорэтиленом при охлаждении до (-15) 0°С и поглощением водой, отгонка из образовавшейся в реакторе смеси целевого продукта вместе с примесями и выделение чистого оксалилхлорида ректификацией, смешение кубового продукта ректификации с кубовым продуктом реактора и ректификация данной смеси с выделением трихлоро- киш фосфора с последующей обработкой образовавшегося кубового остатка 10-20%-. ным водным раствором гидроксида натрия при массовом соотношении кубового остатка и раствора гидроксида натрия равном (5-10):1, сепарацией полученной смеси выделением тетрахлорэтилена. 1 ил., 1 табл. Ё

| СПОСОБ СТРОИТЕЛЬСТВА МАЛОЭТАЖНОГО ДОМА | 2023 |

|

RU2816140C1 |

| Регенеративный приемник | 1923 |

|

SU562A1 |

| Способ строительства скважин | 2023 |

|

RU2816141C1 |

| Регенеративный приемник | 1923 |

|

SU562A1 |

| Евр | |||

| ГОРИЗОНТАЛЬНЫЙ ВЕТРЯНОЙ ДВИГАТЕЛЬ | 1926 |

|

SU4495A1 |

| J | |||

| Amer | |||

| Chem.Soc, 1951, к | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| СПОСОБ ОЦЕНКИ ТЯЖЕСТИ АНТИ-NMDA-РЕЦЕПТОРНОГО ЭНЦЕФАЛИТА С ВЫРАЖЕННОЙ ПСИХОПАТОЛОГИЧЕСКОЙ СИМПТОМАТИКОЙ | 2024 |

|

RU2840435C1 |

Авторы

Даты

1993-04-23—Публикация

1990-05-03—Подача